В прошлом уголь выжигали в кучах, в которые укладывали иногда до 700 м3 древесины, или в специальных ямах. На смену кучному и ямному углежжению пришли углевыжигательные печи. В настоящее время при небольших объемах производства используются печи УВП-5А и «Свердлеспром-3», а также частично сохранившиеся устаревшие печи Шварца. На одном из заводов эксплуатируются горизонтальные печи системы В. Н. Козлова.

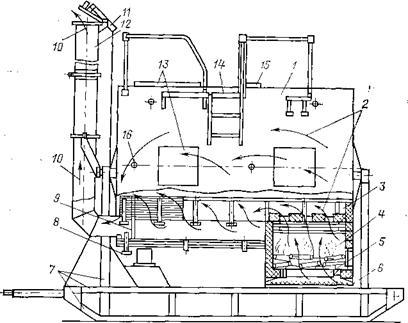

Углевыжигательная печь УВП-5А (рис. 3.3), Печь смонтирована на металлической раме, установленной на полозьях, передвижная, на месте работы крепится растяжками. Представ-

|

Рис. 3.3. Схсиа углевыжигательной печи УВП-5А: ] — камера углежжения; 2 — направление потока горячих топочных газов; 3 — газовый тоннель: 4 — топка; 5 — колосники; 6 — дверка поддувала; 7 — рама; 8 — термометр; 9 — перегородка; 10 — направление потока отработанной газовой смеси; 11— заслонка вытяжной трубы; /2 —вытяжная труба; 13 — загрузочный люк; М — лестница наружная с поручнями; 15 — предохранительный клапан; 16 — контрольная трубка |

Ляет собой цилиндрическую камеру углежжения с выносной топкой и дымовой трубой. Процесс углежжения периодический при внутреннем обогреве древесины горячими дымовыми газами. Камера углежжения имеет геометрическую вместимость

11 м3. Ее стенки двойные, внутренний цилиндр сварен из пятимиллиметровых стальных листов, наружный — из трехмиллиметровых, между ними крепится каркас жесткости из угловой стали. Пространство между стенками во избежание повышения давления в нем сообщается с атмосферой. Снизу к задней части камеры углежжения приварен каркас топки; топка футеруется огнеупорным кирпичом. По низу камеры проходит газовый канал в виде свода с боковыми окнами, изготовленный из жароупорной стали. Камера укреплена на стойках опорной рамы и может поворачиваться вокруг своей продольной оси до 45° с помощью ручной лебедки. Для удобства обслуживания печь оснащена наружной лестницей и рабочими площадками.

Для загрузки древесины имеются три люка — верхний и два боковых; последние служат и’для выгрузки угля. В печь загружают около 8 м3 древесины любой влажности (но лучше подсушенной на воздухе) длиной не более 1 м и толщиной не

|

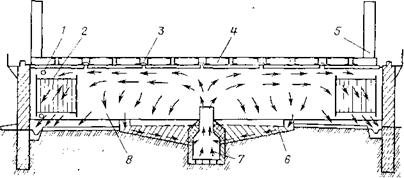

Рис. 3.4. Схема углевыжигательной печи «Свердлеспром-3»: /—термопара; 2 — контейнер; 3 — песочный замок; 4 — железобетонная плита; 5 — вытяжная труба; 6 — подовый канал; 7 —топка; 8 — камера пиролиза |

Более 150 мм, а также отходы лесозаготовок (вершинник, от- комлевку, обрезци)* Герметически закрывают люки, применяя асбестовые прокладки, и разжигают топку. Горячие топочные газы проходят через окна газового канала в камеру, поднимаются вверх, прогревают древесину, сами при этом охлаждаются, в передней части камеры опускаются вниз и выводятся в атмосферу по дымовой трубе, присоединенной к горловине на передней торцевой стенке камеры.

К концу процесса наблюдается сплошное разогревание наружной поверхности камеры, температура отходящих газов достигает 400 °С. После этого дают топливу в топке выгореть, герметизируют камеру и ожидают, пока уголь охладится без доступа воздуха до 40—50 °С. Поворачивают камеру на 45° и выгребают уголь; при загорании его тушат водой. Продолжительность оборота печи до 60 ч, выработка угля до 130 т/год. Качество угля при переработке здоровой древесины хорошее. Печи УВП-5А целесообразно устанавливать группами по пяти и более, располагая их в линию. По одну сторону этой линии устраивают эстакаду для приемки и разделки древесины, по другую — конвейер, которым уголь подают в бункер. Из бункера уголь ссыпают в железнодорожные вагоны или автомобили.

Разработана модернизированная печь УВП-5Б, в которой встроенная топка заменена выносной. Это позволяет поворачивать камеру на больший угол и высыпать уголь без применения ручного труда.

Углевыжигательная печь «Свердлеспром-3» (рис. 3.4). Печь состоит из двух прямоугольных камер для пиролиза древесины, объединенных в блок. Стены камеры выложены из красного кирпича и керамзито-бетонных блоков, топка — из огнеупорного кирпича, под—бетонный.

Древесина загружается в печь в металлических контейнерах— решетках вместимостью по 12,5 м3. В каждую камеру помещается 10 контейнеров. Для их загрузки и выгрузки используется обычный консольно-козловой кран, например, ККС-10 грузоподъемностью 10 т. После загрузки камеры перекрывают съемными железобетонными плитами, герметизируют швы путем засыпки сухим песком или, лучше, с помощью минеральной ваты и разжигают топку. Расход топливной древесины около 18 % от количества переугленной древесины.

Образующаяся при пиролизе парогазовая смесь частично поступает по подовым каналам в топку, где содержащиеся в ней органические продукты сгорают, а частично уходит по деревянным вытяжным трубам в атмосферу.

Процесс пиролиза контролируется по показаниям термопар и ведется до температуры 300—320 °С под контейнером. После этого печь герметизируют, дают охладиться до 50—60 °С, снимают плиты и выгружают уголь.

Продолжительность оборота печи очень велика, доходит до 360 ч, в том числе собственно пиролиз длится около 100 ч. Годовая производительность двухкамерной печи в среднем 400 т угля. Серьезным недостатком печи являются частые нарушения герметичности, что ведет к загоранию угля в контейнерах, снижению его выхода и качества.

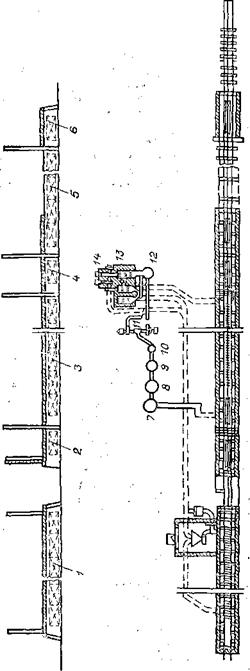

Углевыжигательная печь системы В. Н. Козлова (рис. 3.5). Печь циркуляционная, двухканальная, вагонеточная работает по принципу внутреннего обогрева. Каждый канал печи имеет камеры сушки, обугливания и охлаждения угля, конденсационную и калориферную установки. Камера сушки отделена от камер обугливания и охлаждения угля, соединенных общей кладкой.

Кирпичная камера сушки в начале и конце имеет железные шиберы. Она рассчитана на 10 вагонеток вместимостью каждая около 7 м3 древесины, разделанной на чурки длиной 220 мм, которые загружаются насыпью (при применении чурок длиной 160 мм производительность сушилки при тех же режимах сушки увеличивается на 8%). Нагревается и сушится древесина теплом смеси газов и паров, поступающей из рекуператора печи. Температура этой смеси на входе в сушилку 180— 200 °С, на выходе 100—150 °С. Продолжительность пребывания древесины в камере сушки до 20—25 ч.

Единовременно в печи находятся 16 вагонеток с древесиной: одна в приемном тамбуре, семь в камере обугливания (жжения), одна в среднем тамбуре, шесть в камере охлаждения и одна в выводном тамбуре. Тамбуры от камер отделены шиберами; все шиберы печи поднимаются и опускаются одновременно с помощью одной лебедки с электроприводом. Каждые 2—2,5 ч вагонетки в печи передвигают, при этом из выводного тамбура выходит вагонетка с готовым углем, а в приемный тамбур подается вагонетка с высушенной древесиной.

|

|

|

|

|

Древесина обугливается циркулирующими парогазовыми продуктами, нагретыми в рекуператоре до 400^-480 °С. Они поступают под вагонетки и идут навстречу вагонеткам с углем; частично отдав тепло, охладившись и обогатившись продуктами пиролиза древесины парогазовая смесь выходит из печи в начале камеры обугливания в конденсационную систему.

Температурный режим камеры обугливания, °С: в начале камеры вверху 180—240, внизу 180, в середине вверху 320— 350, внизу 275—300, в конце вверху 380—400, внизу 390—410.

Конденсационная система состоит из двух смолоотделителей (орошаемых горячей смолой и смесью смолы и кислой воды), солевых скрубберов (орошаемых раствором ацетата кальция) и скруббера для промывки неконденсирующихся газов водой. Получаемый раствор ацетата кальция идет на упаривание и сушку.

Горячая смола при отстаивании разделяется за несколько часов на два слоя — верхний плотностью 1,02 г/см3 и нижний плотностью около 1,22 г/см3. Легкая смола слабокислая и почти безводная, тогда как тяжелая (осадочная) смола содержит более 10 % воды и около 7 % водорастворимых кислот. Выход тяжелой смолы примерно втрое больше, чем легкой; она находит применение в качестве мягчителя в резинорегенератном производстве.

Рекуперационная установка включает две топки, в которых сжигаются древесные отходы и неконденсирующиеся газы, и калорифер, в котором охладившиеся циркуляционные газы вновь нагреваются и затем подаются в камеру обугливания.

В зависимости от влажности древесины производительность каждого канала печи равна 72—87 м3 древесины в сутки. Выход древесного угля при переработке березы доходит до 37 % по массе к абсолютно сухой древесине, т. е. до 190 кг (в том числе 10 % мелочи) из 1 м3. Содержание нелетучего углерода в березовом угле 73—78 %. Расход древесины в топке рекуператора составляет 15—16% от технологической древесины. Выходы смолы около 35 кг/м3, черного уксусно-кальциевого порошка (60 %-ного) из 1 м3 переугленной березовой древесины в среднем 53 кг, осиновой 25, хвойной 19—22 кг.

Опубликовано в рубрике

Опубликовано в рубрике