Метод частичного ацетилирования был предложен еще в 1907 г. [3], но практически получение и использование частично ацетилированного волокна было начато гораздо позднее и достигло значительных размеров только в последние 10 лет. В настоящее время частично ацетилированный хлопок производится в Венгрии под названием «Izopa» [4], в Англии — «Cotopa 30» и в США — РА—хлопок р].

Для получения частично ацетилированного хлопка этерификацией в гетерогенной среде применяются смеси различного состава; например, смесь 85% уксусной кислоты, 15% уксусного ангидрида и 0.1—0.2% хлорной кислоты L5J (в качестве катализатора).

По виду частично ацетилированный хлопок с у~50 почти не отличается от необработанного, но вместе с тем имеет ряд новых ценных свойств. Сюда относятся, например, устойчивость к действию микроорганизмов. Если исходное волокно полностью теряло прочность за одну неделю, то частично ацетилированный хлопок при обработке его в тех же условиях (испытание закапыванием в почву) в течение 50 недель сохранял 80% первоначальной прочности [42].

Не менее важными новыми свойствами являются повышенная термостойкость волокна [7] и устойчивость к действию химических реагентов [8].

Под термостойкостью попимают сохранение прочности волокна в процентах от первоначальной при повышенных температурах. Так, например, исходное хлопковое волокно после выдерживания в течение 96 часов при 160° теряло 80% первоначальной прочности, а частично ацетилирован — ное с у = 50 только 25 %. Причем термостойкость растет с увеличением степени замещения Г7].

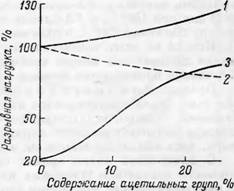

На рис. 143 показана зависимость термостойкости (в % от начальной разрывной нагрузки, принятой за 100) частично ацетилированной нити от степени ацетилирования. Период нагрева 4 дня при 160° С.

|

Рис. 143. Зависимость разрывной прочности хлопковых нитей от степени ацетилирования. |

|

1—сухой хлопок; 2 — влажный хлопок; З — сохраненная прочность. |

Здесь же даны кривые, отражающие зависимость прочности частично ацетилированных хлопковых нитей (в сухом и влажном состоянии) от содержания ацетильных групп. Разрывная нагрузка для воздушно-сухих нитей слегка уменьшается при ацетилировании до содержания 25% ацетильных групп, но это не мешает их широкому использованию. Промыш ленное производство частично ацетилированного хлопка РА составляет ежегодно 61.5 млн фунтов I[44]] (с содержанием ацетильных групп 15%).

Наряду с этим промышленность США выпускает ежегодно около 6.5 млн фунтов FA-хлопка.1 FA-хлопок представляет собой химически модифи-

■цированные волокна, приготовленные из хлопка и сохраняющие его волокнистую структуру. Предварительно пропитанную растворами солей уксусной кислоты (например, уксуснокислым калием) целлюлозу ацети — лируют в парах уксусного ангидрида. В этих условиях внешняя часть волокон и более доступные области полностью ацетилируются, и волокна приобретают свойства триацетата целлюлозы. Содержание ацетильных групп в таком продукте составляет около 40% [45], степень полимеризации 1000—1500, тогда как для триацетатного волокна, получаемого формованием из раствора, СП составляет 300—500.

ГА-хлопок по многим свойствам превосходит РА-хлопок и обычные триацетатные волокна. Он обладает большим сопротивлением гниению, большей термостойкостью, большей прочностью по сравнению с РА-хлоп — ком. Так, например, РА-хлопок обычно теряет около 20—35% прочности за 3 дня при 160° С, а ГА-хлопок только 15% [6]. Он выдерживает температуру глажения 250° С в отличие от триацетатного волокна.

Исходя из всего вышесказанного следует, что FA-хлопок с успехом может применяться вместо триацетатного волокна. В настоящее время FA-хлопок производится также в Японии [46].

Процесс Цианоэтилирования целлюлозы еще несколько Лет тому назад представлялся весьма перспективным в прикладном отношении. Однако, вследствии значительной вредности, сложности процесса и большого расхода акрилонитрила на образование гомоноли — мера, этот вид модификации не получил широкого применения.

|

CN |

|

|

С химической точки зрения он интересен, и поэтому необходимо провести результаты некоторых из многочисленных исследований [9-и]. Д ианоэтилирование целлюлозы протекает по схеме:

[С6Н702(0Н)з]я+лСН2=СН ГС6Н702(0Н)20СН2-СН2

CN „

Наряду с основной реакцией в больших размерах протекает побочная реакция образования Р(Удициандиэтилового эфира из акрилонитрила

2СН2=СН +Н20 —> I

CN

По некоторым данным [1Х], расход акрилонитрила на побочную реакцию в 4—5 раз превышает расход акрилонитрила на основную реакцию.

Как было показано Г12], добавление некоторых солей, увеличивающих набухание целлюлозы, повышает скорость реакции цианоэтилирования. Так, например, при добавлении KJ [45] процент азота в полученном продукте увеличивается в 3 раза по сравнению с этерификацией без добавления соли.

Добавка таких солей, как NaCl, Na2S04, Не ускоряет реакцию цианоэтилирования, но уменьшает расход акрилонитрила на побочную реакцию, снижая интенсивность его взаимодействия с раствором NaOH. При содержании NaCl В растворе, равном 10%, расход акрилонитрила на основную реакцию повышается до 50% от общего его расхода [12].

Имеются указания на возможность цианоэтилирования в среде органического основания [13] и в парах акрилонитрила [14], т. е. в условиях возможно меньшего расхода этерифицирующего агента на побочную реакцию.

В 1957 г. опубликованы интересные данные о новом методе модификации свойств хлопкового волокна путем полимеризации акрилонитрила непосредственно на волокне [15].

Оптимальные свойства достигаются при полимеризации 18—20% полиакрилнитрила (от веса волокна).

Частичное цианоэтилирование придает целлюлозе устойчивость против действия микроорганизмов, повышает ее теплостойкость, накрашиваемость, светостойкость, некоторые механические показатели [10].

Устойчивость цианоэтили — рованпого волокна к действию микроорганизмов можно характеризовать следующим примером: хлопковое волокно в определенных условиях теряет свою прочность на 100% в течение недели и рассыпается в порошок, частично же цианоэтилированный хлопок, содержащий 3.5% азота, может быть доведен до такого состояния только за 6—12 месяцев [18].

Для оценки устойчивости хлопка к действию микроорганизмов применяли сильно действующее испытание — «закапывание в почву». При этом испытании целлюлоза подвергается действию одновременно бактерий и плесени, Cliaetomium globosum и Aspergillus niger. Полоски материала зарываются в специально подготовленную почву, насыщенную спорами (содержание влаги 25%, рН=7—8) и помещаются в инкубатор при 95% относительной влажности и температуре 30° С.

Следует особо отметить в этом кратком обзоре значительное улучшение окрашиваемости цианоэтилированного хлопка [1в’ 26> 17]. Так, например, цианоэтилированный хлопок с у=30—35 окрашивается не только теми классами красителей, которые обычно используются для крашения хлопка, но также кислотными и основными красителями и красителями для ацетатного шелка [16].

Цианоэтилированный хлопок обладает значительной устойчивостью к стиркам. Как было показано [44], содержание азота в нем снижается всего на 0.2—0.5% после 12 повторных стирок при 60—70° в растворе мыла и соды, а термостойкость и устойчивость к действию микроорганизмов не изменяются.

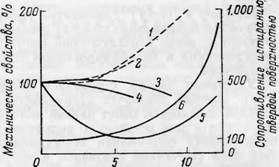

На рис. 144 показано влияние степени замещения цианоэтилирован — ных нитей и ткани на их механические показатели I46]. Как видно из рисунка, прочность нитей и ткани начинает заметно уменьшаться, когда содержание азота превышает 5 и 7%, соответственно, удлинение при разрыве нитей и ткани увеличивается. Сопротивление изгибу падает до минимума при 6% азота и затем увеличивается.

|

Процент азота Рис. 144. Зависимость механических свойств хлопка от степени цианоэтилирования. |

|

1 — удлинение ткани; 2 — удлинение нити; S — прочность ткани; 4 — прочность нити; 5 — сопротивление изгибу; 6 — сопротивление истиранию твердой поверхностью. |

24 Н. И. Никитин

В результате многочисленных иследований установлено, что наиболее целесообразно применение образцов цпаноэтилцеллюлозы в пределах степени замещения у=30—50, что отвечает оптимальным свойствам.

Опубликовано в рубрике

Опубликовано в рубрике