Ксантогеновые эфиры целлюлозы в прикладном отношении являются важнейшими производными целлюлозы. Производство волокон на их основе продолжает занимать первое место среди различных видов химических волокон.

Ксантогеновыми кислотами называются сложные кислые эфиры дитиоугольной кислоты (1) и спиртов общей формулы (2). Свободные ксантогеновые кислоты неустойчивы и легко распадаются с выделением спирта и сероуглАюда. Образование устойчивых солей ксанто — геновых кислот происходит только в присутствии щелочей или органических оснований. Реакция взаимодействия щелочной целлюлозы с сероуглеродом (ангидридом дитиоугольной кислоты) может быть вырац^рна аналогично действию сероуглерода на одноосновные и — многоосновные спирты в присутствии щелочей (3).

HS—С—ОН

I TOC o "1-3" h z pi

HS—С—OR

II (2)

S

‘ ‘C6H904

С6Н10О5 . NaOH -f CS, ^ С == S 4. H20 (3)

— SNa

В результате реакции образуется ксантогеновый эфир целлюлозы.

Уравнение (3) можно рассматривать только как простое общее вырагиевие получения ксантогената целлюлозы. Так же как и другие производные целлюлозы, ксантогенат це-ллюлозы является физически и химич^ки неоднородным вещ^етвом. Химическая неоднородность, или полидисиерсность ксаптогерата, была доказана С. Н. Даниловым f1].

Наряду с основной реакцией этерификации целлюлозы протекают побочнше реакции взаимодействия сероуглерода с едким натром, адсорбированным щелочне^ целлюлозой. Таким образом, в процессе образования ксантогената целлюлозы получается многокомпонентная система, состав кото рой*’може| меняться в зависимости от соотношения NaOH и CS2, а также от условий проведения реакции.

В промышленных условиях средняя степень замещения ксантогената обычно порядка одной ксантогенатной группы на два глюкозных

остатка в макромолекуле целлюлозы. При специальных условиях, например обработке сероуглеродом целлюлозы, диспергированной в четвертичном аммониевом основании, получается полностью замещенный продукт — триксантогенат целлюлозы.

[С6Н702(0Н)3]я + Зи (С2Н5)4 • N — ОН +3nCS2 (C6H702 r0CS2N(C2Hs)4]3)f( + 3nH20

Ноты дисперсии целлюлозы трехзамещенного ксантогената получить нельзя.

При взаимодействии целлюлозы с металлическим натрием в жидком аммиаке и последующей обработке тринатрийпро — изводного сероуглеродом можно получить трехзамещенный продукт.

Если ксаптогенат целлюлозы получить с расходом 30—40% сероуглерода и полученный продукт растворить в едком натре, то раствор состава 7—9% целлюлозы и 6—7 % свободного NaOH называется вискозным раствором. Обработкой полученного вискозного раствора дополнительным количеством сероуглерода можно повысить — степень замещения ксантогената у до 180—200. Величина у означает число ксантогенатных групп на 100 глюкозных остатков.

С другой стороны, ксантогенаты целлюлозы, растворимые в 6—7%-м NaOH, можно получить и при расходе 13—15% сероуглерода, считая на а-целлюлозу. Исследования условий получения и свойств растворов низкозамещенных ксантогенатов проводились Н. И. Никитиным совместно с сотрудниками [2]. Получение растворов низкозамещенных ксантогенатов основано на принципе увеличения растворимости целлюлозы •с понижением температуры.

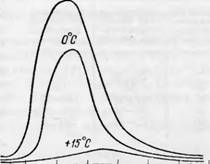

Детальные исследования Девидсона для многих образцов гидро — и оксицеллюлоз показали, что по мере снижения температуры максимум растворимости значительно увеличивается и имеет место при менее низких концентрациях NaOH [3] (рис. 110). Растворение ксантогената целлюлозы протекает с положительным тепловым эффектом. При отводе тепла растворение улучшается.

|

(4) |

|

Степень замещения гидроксильных групп целлюлозы зависит от полноты диспергирования целлюлозы, а следовательно, от концентрации и молекулярного веса органического основания. С тетраметиламмониевым основанием вследствие непол — |

|

А 100 |

|

|

|

80 |

|

60 |

|

20 |

|

~5 С |

|

1.5 2.0 2S 3.0 3.5 4.0 45 50 В |

|

Рис. 110. Влияние температуры на растворимость гидроцеллюлозы в щелочном растворе. |

|

40 |

|

О |

|

А — растворимость в %; В — нормальность NaOH. |

Применением низких температур вплоть до замораживания слабо — проксантогенированные волокна целлюлозы переводятся в устойчивый вискозный раствор. Уменьшение количеств расходуемого сероуглерода представляет большой интерес для решения важнейшей задачи вискозного производства — значительного снижения вредности этого процесса.

Растворы низкозамещенных ксантогенатов целлюлозы обладают рядом ценных свойств, как-то: повышенной устойчивостью, более выгодным распределением сероуглерода на основную реакцию этерификации, медленным накоплением побочных продуктов. Из этих растворов можно формовать нити и пленки (при соответствующих условиях формования), не уступающие по прочности нитям из растворов высокозамещенных ксантошенатов [4].

Применяя низкотемпературный режим в процесре вискозообразования (получение щелочной целлюлозы прц 2, 3°, сульфидирование цри начально» — температуре 5,6° и растворен» при* конечной темыедатура—6, —7°) с использованием от 15 до 40% сероуглерода, мощцф получить _ксантоге — наты со степенью замещения у от 25 по 80, в то время как по обычному режиму — в пределах 35—50 (табл. 74, по данным Абрамовой). Низкозамеще& ные ксантогенаты целлюлозы могут представить существенный одтерес для модификации свойств гидратцеллюлозных волокон. Повышенная гидрофиль — ность и реакционноспособность низко — замещенных эфиров цршцолозы Д&вГ возможность использовать иж для получения друриК производных с напрв вленным улучшением свойств.

Технологиче&ний процесс получения вискозного раствора и вискозного волокна состоит из нескольких стадий.

Древесная или хлопковая целлюлоза (в форме листов) подвергается действию 18% го едкого натра гри котором образуйся л оное химичамме соединение — щелочная целлюлоза I. Процесс осуществляется как в аппаратах ПЕЯгодачемЯго действия (ванны-прессы), так и в аппаратах нтдерывнок^мерсе^ввации — вертикальных? баках с мешалкой. Основными параметрами процесса являются время, температура — п концентрация мерсв^иеационной щелочи. Ыри непрерывном методе получения щелоч — ноц целлюлозы, время мярсрризации составляет 15 мин, в прессах периодического деист is if!! — 45—60 мин. концентрация щелочи зависит от метода получения вискозы.

^^ обычном процессе Применявши 17.5—18% NaOH при температуре 17—25°. По окончании процесса мерсеризации щелочная целлюлоза отжимается от«^4вбытк» щелочи почти до 3-кратного ресд по отношению^ к исходной целлюлозе. Установки — непр(вывнШГ. мерсеризации и отжима щелочной целлюлозы обеспечивают большую производительность и отделение мелких волокон целлюлозы. Для последующего» процесса этерификации щелочная целлюлоза подвергается измельчению, что способствует более равномерной реакции с сероуглеродом и ускорению диффузии сероуглерода к цеадюлозным волокнам.

1 ДзМельчеиие щелочной целлюлозы проводится в аппаратах периодического действия (устаревший способ) и в аппаратах непрерывного действия. СНматично аппараты непрерывного действия представляют два диска с зубьями, целлюлоза измЛьчается трением о неподвижный диск. В процессе» измелдачения выделяется значительное количество тепла, которое отводится охлаждающим рассолом.

ЙЬмельчешая щелочная целлюлоза подвергается действию кислорода воздуха — окислительной деструкции для понижения среднего молекулярного веса целлюлозы) (процесс предсозревания).

Щелочная целлюлоза далее подвергается ксантогеннрованию в аппаратах 2 тк — пов: 1) ксантат-барабаны, только для усантогенцрования; 2) вакуум-ксантатсмесители, где проводится ксаптогаШгоование и ршп-ворепне полученного ксантогената. В процессе ксантогенирования белая масса щелочной целлюлозы окрашивается сперва в желтый, а затем в оранжевый цвет.

|

Таблица 74

|

|

7 ксантогената при низкотемпературном и обычном режимах получения вискозы |

Проксантогенированные волокна целлюлозы растворяются далее в едком натре;, начальная температура растворения обычно составляет 5—7°, конечная 12—14е-

По окончании растворения вискозный раствор подвергается специфическому процессу созревания, т. е. выдерживанию раствора при определенной температуре в течении 16—28 час. Профильтрованный, освобожденный от воздуха, созревший виксозный раствор называется прядильным раствором.

Вышеописанный технологический процесс получения прядильного вискозного раствора представлен в самом общем виде. В зависимости от качества конечного продукта изменяются параметры отдельных стадий процесса вплоть до качества исходной целлюлозы.

Из новых методов получения вискозных прядильных растворов необходимо в первую очередь отметить разработанный в Советском Союзе метод получения вискозных растворов в одном аппарате. Этот метод в настоящее время широко внедрен на заводах вискозного волокна у нас в стране. Основное преимущество этого метода заключается в значительном сокращении продолжительности производственного цикла [5].

Опубликовано в рубрике

Опубликовано в рубрике