Основные количественные и качественные показатели производства технологической щепы формируются прежде всего основным технологическим оборудованием, входящим в систему машин, в первую очередь, рубительными машинами. В зависимости от вида и размеров перерабатываемого древесного сырья, условий осуществления процесса и требований к размерам и качеству технологической щепы руби — тельные машины имеют различное конструктивное исполнение.

Основным оборудованием для производства щепы являются дисковые и барабанные рубительные машины. В дисковых рубительных машинах механизм резания выполнен в виде вращающегося плоского или геликоидального диска с расположенными на его поверхности режущими элементами. Наибольшее распространение на лесозаготовительных предприятиях получили машины с наклонной подачей сырья МРНП-10 и МРНП-30, входящие в состав соответственно установок УПЩ-3 и УПЩ-6, а также модернизированные машины с системой шумопонижения МРНП-10-1 и МРНП-30-1. Эти рубительные машины позволяют перерабатывать сырье диаметром до 22 см, что требует — трудоемкой подготовительной операции по раскалыванию чураков. С целью сокращения затрат на подготовку сырья была создана машина МРНП-40-1, позволяющая перерабатывать лесоматериалы диаметром до 44 см и предназначенная для комплектации установок УПЩ-6Б и JIT-8. Конструктивные особенности этих и ряда других, наиболее распространенных рубительных машин, особенности их эксплуатации довольно подробно рассматриваются как в учебной [2, 15, 18 J, так и в специальной литературе 18, 11, 21 ].

С целью повышения технического уровня производства технологической щепы в последние годы был разработан ряд более совершенных рубительных машин. Среди них можно отметить рубительные машины, выпускаемые Гатчинским заводом бумагоделательного оборудования: МР2-20, МР2-20Н, МРЗ-40ГБ, МРЗ-40Н, МРЗ-50ГБ, МРЗ — 50Н. Эти машины отличаются принципиально новой формой сечения загрузочного патрона, имеющего большие по сравнению с аналогами размеры. Для данных машин характерно устойчивое базирование в патроне сырья небольшого сечения, лучшие условия резания при одновременном увеличении пропускной способности. Выход кондиционной фракции щепы повысился до 87-90%.

Технические характеристики основных рубительных машин представлены в табл.2.8.

Опыт эксплуатации отечественных и зарубежных рубительных машин показал, что качество щепы и выход нормальной фракции зависят от большого числа факторов: выпуска ножей и их количества, состояния режущих кромок, параметров загрузочного патрона, способа подачи сырья и удаления щепы, скорости резания, частоты вращения диска, влажности, плотности и породы древесины, размеров измельчаемого сырья и др. Отмеченные факторы влияют на производительность рубительной машины, а также определяют ее работоспособность. Одной из причин выхода из строя рубительной машины является перегрев электродвигателя, происходящий из-за чрезмерной загрузки машины сырьем предельного сечения и длины. Поэтому для определения технических возможностей той или иной рубительной машины возникает необходимость в проведении проверочных расчетов ее производительности. Авторами рекомендуется следующий алгоритм решения этой задачи.

Согласно общепринятой методике, часовая производительность рубительной машины может быть определена по формуле:

Пч = 0,06 n z 1Щ F Км Кр, (2.9)

Где п — частота вращения диска, мин 1;

Z — число ножей на диске;

1щ — расчетная длина щепы, мм;

F — поперечное сечение измельчаемого сырья, м2;

Км — коэффициент использования машинного времени: для многоножевых машин Км = 0,1 -0,4; для малоножевых — Км = 0,5-0,8;

Кр — коэффициент использования рабочего времени, Кр = 0,7-0,8.

При измельчении на дисковых рубительных машинах ветвей, сучьев, тонкомера, горбыля или реек, подаваемых пачкой, в формулу (2.9) вместо значения F вводится величина проходного сечения загрузочного патрона и соответствующие коэффициенты:

К0 — коэффициент использования приемного окна, К0 = 0,3-0,7; Кп — коэффициент полнодрсвесности сечения перерабатываемого сырья в обжатом состоянии: для сучьев и ветвей Кп=0,2-0,3; для реек и горбылей Кп = 0,3-0,5; для вершин и тонкомера Кп = 0,4-0,7.

Указанная зависимость не учитывает длины измельчаемого сырья и реального снижения числа оборотов ножевого диска. Поэтому в данном разделе приводятся методические рекомендации, позволяющие анализировать возможные изменения производительности и мощности дисковых рубительных машин в зависимости от параметров измельчаемого сырья.

|

Таблица 2.8 Технические характеристики отечественных рубительных машин

|

|

Окончание табл. 2.8

|

На первом этапе моделирования процесса работы дисковой руби — тельной машины рекомендуется определить полную работу А, необходимую для переработки древесины заданной длины:

А = р (1 + 0,3^ ) BcpVpest, (2.10)

Где р — удельная сила резания, Н/мм; — коэффициент трения древесины о поверхность диска, ц = 0,2 … 0,3; вер — средняя условная ширина резания, мм; Vpe3 — скорость резания, м/с; t — время, необходимое для переработки древесины заданной длины, с.

Составляющие формулы (2.10) определяются из соответствующих зависимостей:

Р — Р<рн<рв °р а*> At апу (2.11)

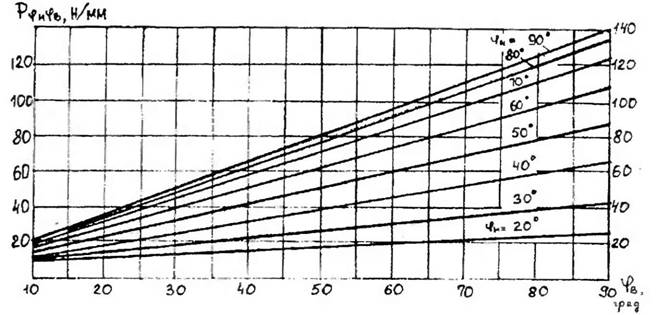

Где Р (рн f в — удельная сила резания, определяемая по номограмме (рис.2 2) для конкретных значении угла встречи <рв и угла наклона (рп в расчетах рекомендуется принимать угол встречи из соотношения <рв + д < 90°, при этом угол заточки <5 = 30- 38°.

|

Рис.2.2. Номограмма для определения удельной силы резания при различных углах встречи <рв и наклона (рп |

Фактически значения углов и <рН зависят от устойчивости измельчаемого сырья в загрузочном патроне.

Ар — коэффициент затупления режущих ножей, для острых — 1, для затупленных — 1,25;

Aw — коэффициент состояния измельчаемой древесины: для подсушенной древесины — 1,1; для влажной и свежесрубленной — 1,0;

At — коэффициент, равный 1,4, вводимый при переработке мороженой древесины;

Значения коэффициента ап. учитывающего породу древесины, приведены ниже:

TOC o "1-3" h z сосна 1,0 осина 0,85

Ель 0,87 береза 1,25

Пихта 0,87 ясень, дуб 1,6

Лиственница 1,07 бук 1,4

FcpW1 /п

Где FCp— средняя площадь поперечного сечения перерабатываемой древесины, см ;

L — линия резания, мм;

L = Щт, (2.13)

Z *

Где Rpe3 — средний радиус резания, мм; Z — число режущих ножей на диске. _ Л пЯрез Cos^H Vpa ~ 30cos — yi) ‘ (2Л4)

Пер Z 1щ ‘ ^ ^

Где 1б — длина измельчаемого сырья, мм; Пер — средняя частота врщения диска, мин"1; 1щ — длина щепы по волокну, мм.

_2лЯРез SIn yj

Cos(рн—Yi) ‘ ( }

У >— угол затягивания или задний угол, величина которого принимается для отечественных геликоидальных дисковых рубительных машин равной 1,5… 3,2′.

Работа, которую должен совершить электродвигатель при переработке подаваемой в загрузочный патрон древесины,

Аэл = А —Аизб, (2.17)

Где А — полная работа, необходимая для переработки сырья длиной 1б, вычисляемая по формуле (2.10), Дж;

Аизб — избыточная работа, погашаемая энергией вращающегося диска при снижении его оборотов от номинальных пн до минимально допустимых п* для данного электродвигателя, Дж.

Лиз 6 = л2с2дп2(пн2~пк2), (2.18)

30" 2 G >

Где — масса диска, кг;

П — радиус инерции диска, м,

G — ускорение свободного падения, м/с.

Рекомендуется принимать пк на 30% ниже пн.

Где Эд, Н0 — соответственно диаметр и толщина диска, м.

Номинальная мощность электродвигателя

N" = тг^Чг ‘ <2-20)

1УЭЛ Кп

*

Где к п— коэффициент перегрузки электродвигателя, по условиям безопасной эксплуатации принимается равным 1,8… 2,0;

7) ол — кпд электродвигателя, можно принять равным 0,95…0,98-

Некоторые авторы [11, 14 1 рекомендуют также рассчитывать для каждого диаметра бревна его допустимую максимальную длину Lma. x и время разгона tpa3r, затрачиваемое на восстановление ножевым диском нормальной угловой скорости:

_ ВдРд2ш1х 1 — Кдоп 2)

L,max ——— г——————- ^—— V————— 1~

2

|

Щ cos (<рн — Yi) liu,Zu)( + Kfonj |

Р<р&рн л d 4л NH пэл

41

Где вд — масса диска, кг; Од— диаметр диска, м;

Со — угловая скорость ножевого диска, рад/с; Кдоп — коэффициент снижения угловой скорости ножевого диска, Кдоп =0,4-0,5.

, _ СдРд2а?{-Кдоп2) ~ 16 NhVm "

Как показали расчеты, выполненные с использованием ЭВМ по приведенной выше методике для рубительной машины МРНП-30-1, при измельчении метровых лесоматериалов диаметр сырья может достигать 16… 21 см, двухметровых — 11… 15см, трехметровых — 10… 13 см и четырехметровых — 10… 11 см.

Опубликовано в рубрике

Опубликовано в рубрике