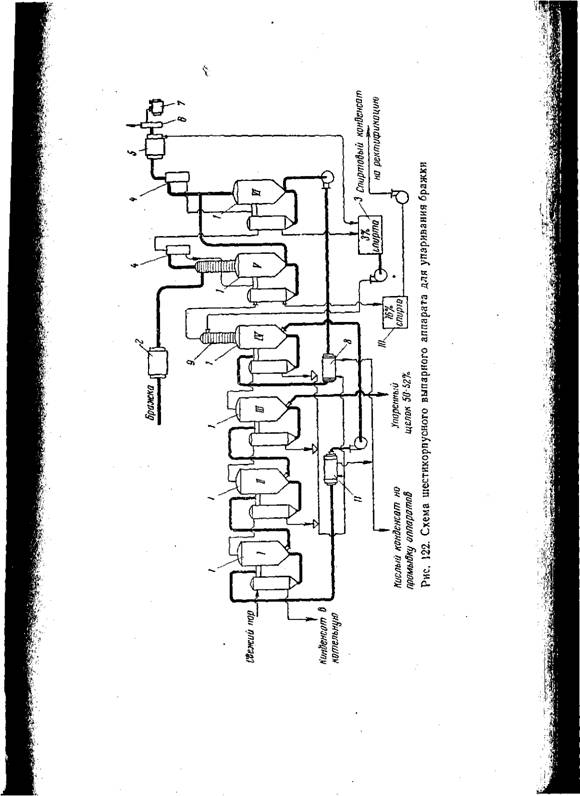

В целях экономии тепловых затрат при брагоперегонке и выпаривании барды целесообразно объединить эти процессы и упаривать бражку, выделяя а. паровую фазу содержащийся в ней спирт. Такие установки в последнее время находят все более широкое применение. На рис. 122 приведена схема шесгиступен — чатой выпарки бражки.

Бражка из бродильного отделения, предварительно нагретая в противопоточном теплообменнике 2, поступает в пятый корпус выпарной батареи 1 навстречу отходящим парам из испарителя пятого корпуса. На схеме условно вынесена колонка, на самом деле тарелки расположены в самом-сепараторе. Частично упаренная бражка из сепаратора проходит в шестой корпус, также навстречу эстра-пару. Из шестого корпуса частично упаренная бражка, освобожденная от спирта, направляется в четвертый корпус, а из него. последовательно в первый, второй и третий. Из третьего корпуса выходит готовый упаренный концентрат, содержащий 50—53% сухих веществ.

По этой схеме спирт из бражки выделяется в четвертом, пятом и шестом корпусах выпарки. Первый, второй и третий^ корпуса предназначены для упаривания щелока, уже не содержащего спирта. Как видно «а схеме, свежий пар подается в первый корпус и дальше используются экстра-пары последовательно по корпусам от первого к шестому. Бражка поступает в пятый корпус, при этом часть спирта испаряется и уходит с экстра-паром в подогреватель шестого корпуса, откуда в виде конденсата собирается в сборник <?. Увлеченная с соковым паром бражка отделяется в специальном сепараторе 4 и сливается по обратной трубе в пятый корпус выпарной батареи. Бражка из пятого корпуса, как сказано выше, поступает в шестой корпус, навстречу экстра-пару. Здесь также отделяется унос при помощи сепаратора. Увлеченная парами бражка возвращается в шестой корпус, а водно-спиртовые пары конденсируются в поверхностном конденсаторе 5 и направляются в гот же сборник конденсата 3. Неконденсирующиеся парогазовые продукты проходят промы — валку 6 и удаляются через вакуум-насос 7. Освобожденная от спирта бражка из шестого корпуса проходит подогреватель 8 И далее поступает на Еыпаривание в четвертый корпус. Этот корпус, так же как и пятый, оборудован тарельчатыми колонками 9 для укрепления спиртового конденсата, полученного на 5-й и 6-й ступенях выпарки. Этот конденсат, имеющий концентрацию спирта около 3%, насосом подается на верхнюю тарелку колонны и стекает вниз. Навстречу ему идет пар из испарителя четвертого корпуса и выпаривает спирт из конденсата. Укрепленные пары спирта, как экстра-пар четвертого корпуса, идут в калоризатор 5-го корпуса, как обычно где, конденсируясь, образуют раствор, содержащий до 16% спирта, который собирается в сборнике крепкого конденсата 10, откуда далее направляется непосредственно на ректификационную колонну. Конденсат первого корпуса возвращается в котельную. Горячий конденсат 2-, 3-, 4-й ступеней собирается в сборнике конденсата и используется для нагрева

|

|

Теплообменников 8 и 11, далее собирается в сборник и затем используется для промывки выпарных аппаратов.

Полученный после первой выпарки жидкий концентрат уже в таком виде может быть использован как товарный продукт в ряде отраслей промышленности. Однако для удешевления транспортировки часто получают твердые концентраты, содержащие до 20% влаги. Для упаривания от 50 до 80% сухого вещества применяются специальные выпарные аппараты. Порошки получают путем высушивания жидких 50%-ных концентратов на барабанных сушилках, в которых равномерная пленка жидкого концентрата распределяется на поверхности вращающегося цилиндра, обогреваемого изнутри паром. Подсохшая пленка снимается шаберными ножами. Конструкция барабанных сушилок аналогична сушилкам для дрожжей, описанным в соответствующей главе. Кроме барабанных сушилок, для получения порошкообразных концентратов применяются распылительные сушилки.

Опубликовано в рубрике

Опубликовано в рубрике