При выпаривании сульфитного щелока или сульфитно-спиртовой барды приходится встречаться со специфическими особенностями:

1. Не говоря уже о кислом щелоке, даже при выпаривании щелока после нейтрализации или барды, экстра-пары обладают высокой кислотностью, что требует применения кислотоупорной аппаратуры.

2. Барда, поскольку щелок ранее подвергался нейтрализации известковым молоком, представляет собой насыщенный раствор кальциевых солей, в основном гипса. Гипс, как известно, присутствует в сульфитном щелоке с начала варки и продолжает в нем накапливаться во время варочного процесса. Поэтому независимо от того, упаривается щелок или барда, процесс неизбежно сопровождается отложением солевой накипи на теплопередаю — щих поверхностях выпарных аппаратов, что приводит сначала к. резкому снижению коэффициента теплопередачи, а далее — к загипсовыванию аппарата, в связи с чем требуется отключение его на чистку. Это очень важный момент в технологии выпаривания щелока и барды.

3. Низкая начальная концентрация сухих веществ (6—12%) требует испарения большого количества воды для получения продукта, содержащего 50—53% сухих веществ, а следовательно, и больших затрат пара. Поэтому необходимо применять рациональные методы выпаривания, усложняющие технологию выпарки.

|

Состав жидкостей при выпаривании |

‘ В табл. 50 приведен состав жидкостей, которые можно выпаривать. На основании этих данных можно определить количество подлежащей испарению воды для получения 50%-ного концентрата:

|

Таблица 50

|

Количество испаряемой воды зависит от начальной концентрации растворенных веществ и степени упаривания и может быть вычислено по формуле

1

Л: = 1 — -тг- кг,

Где:

Х — количество испаренной влаги на 1 кг упариваемой жидкости;

Ci— начальное содержание сухих веществ;

С2— концентрация, до которой раствор упаривается.

Пример. Если в барде концентрация растворенных веществ СI= 5% И нужно ее выпаривать до 50%, то количество испаренной влаги составляет 5

Xi=L— 50"= 0.9 кг на 1 кг барды и будет получено при этом 50°д-ного кон-

Центрата 0,1 кг. Следовательно, на 1 кг продукта надо выпарить —G—J— = 9 кг воды.

При начальной концентрации растворенных веществ СI— 10%, по тем же расчетам нужно испарить 0,8 кг воды и будет получено 0,2 кг продукта. Ко-

0,8

Личество испаряемой воды на единицу продукта составляет только G—G = 4 кг. т. е. более чем в 2 раза меньше.

Отсюда следует, как важно отбирать щелок с высокой концентрацией сухих веществ. Однако и в последнем случае по ‘абсолютному значению количество испаряемой влаги очень велико и расход пара будет высоким.

Для снижения расхода пара щелок или барду выпаривают исключительно на многокорпусных выпарных аппаратах на основе общеизвестного процесса многократного испарения жидкости и использования экстра-ларов. В настоящее время применяются выпарные установки, состоящие не менее чем из трех корпусов (количество их доходит и до шести). Естественно, что чем больше корпусов Ib выпарной батарее, тем. ниже расход свежего пара.

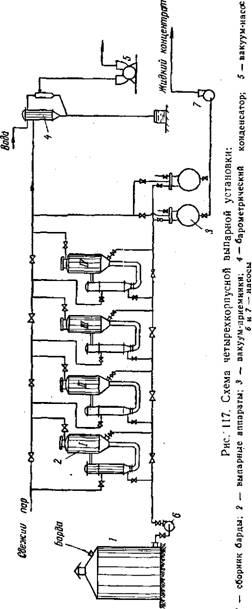

< Приведем пример работы широко распространенной четырех — гкорпуснои установки, которая, с учетом накипеобразования. чашг "работает, как трехкорпусная, так как один из корпусов обычно отключен на чистку. Как видно на рис. 117, коммуникация позволяет выключить на чистку любой из четырех корпусов. Свежий пар подают в корпус I или II, упаренную жидкость отбирают через вакуум-сборники из корпусов III или IV. Вакуум-сборники работают поочередно и по мере их заполнения соединяются с атмосферой. Жидкий концентрат как готовый продукт направляется потребителю или как полуфабрикат—на дальнейшее обезвоживание или в отдельных случаях на сжигание в топках паровых котлов. Из эксплуатационных соображений целесообразно иметь все корпуса выпарной батареи равного размера. Греющий пар, обычно отборный, имеет температуру 127—140°, температура сокового пара последнего корпуса при технически достижимом вакууме 0,15 ата составляет 54—58°. Количество испаренной влаги и температурные перепады по корпусам выпарки распределяются автоматически.

В качестве одного из примеров в табл. 51 приведены данные

|

Таблица 51 Распределение параметров по корпусам четырехкорпусной батареи

|

|

|

Распределения параметров по корпусам четырехкорпусной батареи.

На рис. 117 изображены аппараты с трубчатыми подогревателями системы Котлоалпарат. Загрязненный аппарат отключается на чистку. Чистка аппаратов длительна и трудоемка. Вце и до сих пор на отдельных заводах вручную чистят трубки при помощи скребков, закрепленных на длинных стальных прутьях. Для облегчения чистки накипь иногда .разваривают щелочью или содой, тогда она становится более рыхлой и легче снимается.

Предложено много различных приемов предупреждения на — кипеобразования. Среди них заслуживает внимания метод, при котором в выпарной аппарат вводят суспензию свежеосажден — ного гипса. Этим в растворе создаются центры кристаллизации гипса и о«, выделяясь из раствора, отлагается не на греющей поверхности, а садится на в! веденны-й затравочный кристалл Такой способ испытан в промышленности и дал хорошие результаты. Стремление к повышению числа корпусов в выпарной батарее вполне себя оправдывает с теплотехнической стороны, так как удается значительно сократить расход пара. Однако рассмотренный выше способ с отключением корпусов на чистку ггри данной конструкции выпарного аппарата не позволяет решить вопроса о переходе на многокорпусную выпарку. Решать этот вопрос можно одновременно с переходом на новые конструкции аппаратов и новые приемы удаления накипи.

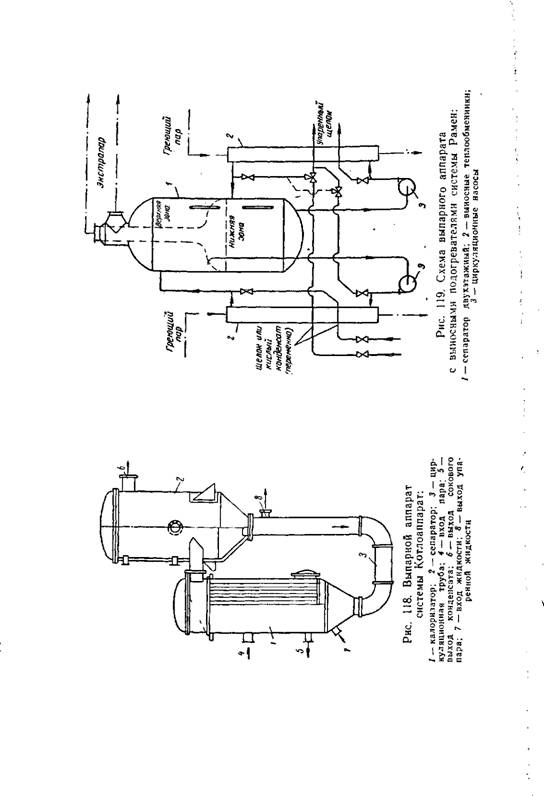

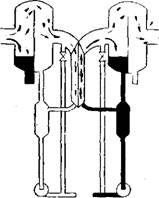

На рис. 118 показана схема выпарного аппарата системы Котлоаппарат с выносным тру(иатым подогревателем. Среди ранее применяемых аппаратов Баджера Кестнера и др. с внутренним расположением трубок он был наиболее приемлем для выпарки щ ело. к а и барды главным образом из-за удобства очистки трубок. В современной выпарной технике трубчатые поверхности нагрева совершенно исключены и подогреватели выполняются в виде пластинчатых теплообменников, а механическая очистка заменена растворением отлагающихся осадков кислым конденсатом соковых паров. Один тип такого аппарата (системы Рамен), представленный на рис. 119, имеет следующие особенности: сепаратор разделен на два этажа, каждый из них связан со своим выносным подогревателем, представляющим собой пластинчатый теплообменник. Циркуляционные насосы обеспечивают многократную циркуляцию (кратность 10—12) и линеиную скорость до 2,5 м/сек. Это повышает коэффициент теплопередачи до 1500—1700 кал/ж2°С час и снижает отложение накипи на поверхностях. Не останавливая работу аппарата в целом, поочередно отключают один из этажей сепаратора с соответствующим подогревателем, и циркуляционный насос начинает пропускать через систему горячий кислый конденсат. Перед отключением оставшийся в сепараторе щелок при помощи насоса перекачивают в дублирующую часть аппарата.

|

|

Щелок или барда поступает одновременно в оба этажа сепаратора (если оба в работе) или соответственно в один из них, где происходит частичное испарение. Из нижней части соответствующего этажа сепаратора циркуляционным насосом щелок или барда через подогреватель подается вновь в верхнюю часть сепаратора и соответствующее количество упаренного щелока тем же насосом перекачивается в следующий корпус. Соковый пар выводят через. верхний штуцер, он направляется в подогреватель следующего корпуса. При такой конструкции выпарного аппарата легко создать пяти — и шестикорпусную выпарку.

Так как растворимость гипса в щелоке с повышением температуры уменьшается, естественно, что первые корпуса, работающие при более высоких температурах, будут загипсовываться быстрее последних. Поэтому периодичность чистки подогревателей для каждого корпуса будет различной. Так, для шестичлен — ной батареи соблюдается такая периодичность чистки подогревателей:

|

1- Го корпуса 2- Го <-,4-,5-,6-го |

|

Ежесуточно; 4 раза в неделю; 2 раза в неделю |

Помимо гипса, на теплопередающих поверхностях отлагается слой органической накипи, несмываемой кислым конденсатом. Для ее удаления 1—2 раза в. год аппарат обрабатывают концентрированной (60%-ной) азотной кислотой.

Другая группа выпарных аппаратов (Розенблад) для предотвращения загипсовывания теплопередающих поверхностей построена по принципу переменных каналов. Выпарной аппарат представляет собой подогреватель, соединенный с двумя сепараторами. В подогревателе каналы для пара и жидкости (щелок, барда) имеют геометрически равную форму и одинаковое расстояние между пластинами. Это позволяет изменять ход пара и жидкости по каналам. Так, в определенном положении условно по первому каналу проходит жидкость, по второму пар. Поверхность первого канала начинает загшгсовываться. Тогда потоки переключают: в первый канал подается пар, во второй — жидкость. Так поверхности теплообмена все время содержатся в рабочем состоянии и нет необходимости отключать аппарат на чистку. Особенностью аппарата является постоянная циркуляция кислого конденсата по паровым каналам подогревателя, для чего устанавливается специальный циркуляционный насос. Он же откачивает конденсат в следующий корпус. Второй насос служит для перекачки упариваемой жидкости в следующий корпус. По этому же способу осуществляется выпарка в 5- и 6-членной батарее. Принципиальная схема аппарата Розенблад и переключение каналов показаны на рис. 120.

|

465 |

Распределение температур по корпусам зависит от параметров греющего пара, т е. температуры 1-го корпуса, так как

30 д. к. Славянский

В последнем, находящемся под вакуумом, она во всех случаях примерно одинакова (58—60°). Приводим один из характерных примеров (табл. 52).

|

|

С целью экономии тепла большое значение имеет рациональное использование конденсатов из всех корпусов выпарки. Конденсат корпуса, обогреваемого свежим паром, используется весьма просто, сложнее использовать кислые конденсаты экстра — паров.

|

|

Рис. 120. Схема выпарного аппарата системы Роэенблад с переменными каналами

В настоящее время на ряде предприятий применяется способ последовательного нагрева конденсатов путем передачи их в конденсаторы особой конструкции предшествующего, т. е. более высокотемпературного корпуса батареи.

Таблица 52

|

Распределение температур по корпусам

|

В этом случае каждый корпус имеет свой конденсатор. Последний оборудован 3—5 тарелками, на которые насосом подается конденсат последующего корпуса и туда же поступает конденсат данного корпуса. Так как температура поступающего на тарелки конденсата ниже паров самоиспарения, последние конденсируются, а неконденсируемые газы, пройдя тарелки, отводятся. Из нижней части конденсатора (рис. 121) конденсат насосом подается в конденсатор предшествующего корпуса, и так от последнего до второго. В конечном итоге получается один вид

>рячего кислого конденсата, который используется для подогрева щелока или воды и собирается в сборник, откуда расходуется на промывку. поверхностей теплообмена.

По данным фирмы Рамен, при перепадах температур на даестичленной батарее с 120° до 56° можно достичь расхода тепла 100 ккал на 1 кг испаряемой влаги. Достигнуты результаты для 5-корпусной выпарки—140 ккал/кг влаги, для 6-корпусной выпарки — 115 ккал/кг влаги.

________ Отвод валдцха

8 нонденсотор мрпусо 2

6 CJ

Рис. 121. Схема отвода и использования конденсата

И.

Как известно, растворимость гипса при высоких температурах незначительна и последний, естественно, будет выпадать из раствора. Отсюда целесообразно (если позволяют местные условия) осуществить предварительный перегрев щелока или барды до подачи их на выпарку. Перегревают щелок в специальных подогревателях до температуры 160°.

Все вышеизложенное, а именно: новые конструкции аппаратов, циркуляция, применение кислого конденсата для очистки теплопередающих поверхностей, рациональное тепловое использование кислых конденсатов и т. п. создает предпосылки для осуществления рациональной и высокопроизводительной выпарки сульфитных щелоков и барды.

Опубликовано в рубрике

Опубликовано в рубрике