Производство пищевой или медицинской кристаллической глюкозы из одревесневших клеточных стенок растений основано на гидролизе содержащейся в них целлюлозы до глюкозы с последующим выделением ее из полученного гидролизата в кристаллическом виде.

Получающаяся в этих условиях а-глюкоза, или виноградный сахар, в кристаллическом состоянии обычно находится в виде ы-формы d-глюкопиранозы.

|

Н он

Н —с —он I НО —с — н о I Н — С — он I Н — С I СНгОН |

Из ее водных растворов при обычной температуре кристаллизуется гидрат с одной молекулой кристаллизационной воды С6Н1206Н20. Моногидрат устойчив при температуре между —5,3° и +50°. Температура плавления его 83°. При 60° моногидрат отдает кристаллизационную воду и переходит в безводное состояние.

Из концентрированных водных растворов при температурах выше 45—50° выделяются кристаллы безводной глюкозы, имеющие температуру плавления 146°.

Глюкоза оптически активна. Вращательная способность ее в 10% — ном растворе в состоянии равновесия составляет [а]р° = = +52,74°. Начальное вращение растворов а — D — глюкозы в воде равно [а] + 110,1 + 112,2°. Как уже указывалось, для получения кристаллической глюкозы вначале производят гидролиз целлюлозы или целлюлозосодержащих растительных материалов с последующим выделением кристаллической глюкозы из полученного гидролизата.

Последняя операция протекает сравнительно легко только в условиях, когда глюкозный гидролизат содержит минимум посторонних примесей. Способность глюкозы выкристаллизовываться из упаренного сиропа резко уменьшается в присутствии посторонних примесей, так называемых патокообразователей. К ним относятся прежде всего моносахариды (манноза, ксилоза, арабиноза, галактоза и уроновые кислоты), которые образуются одновременно с глюкозой при гидролизе полисахаридов растительной ткани. Они образуют основную массу полисахаридов гемицеллюлоз. Поскольку они являются вредной примесью к глю — козным гидролизатам, в технологический процесс получения кристаллической глюкозы обычно включают предварительное максимальное удаление из растительной ткани гемицеллюлоз без затрагивания целлюлозы. Это удается осуществить путем подбора мягких режимов гидролиза, позволяющих перевести в раствор только одни гемицеллюлозы. На следующей стадии оставшийся целлолигнин гидролизуется в более жестких условиях до глюкозы.

Благодаря такому методу удается получить раздельно гидролизаты гемицеллюлоз, гидролизат целлюлозы, состоящий в основном из глюкозы, и лигнин.

Вторым условием организации глюкозного производства является проведение гидролиза целлюлозы в условиях, обеспечивающих минимальный распад глюкозы с тем, чтобы продукты ее распада (левулиновая и муравьиная кислота, оксиметилфурфу — рол и гуминовые вещества) не загрязняли раствор.

Чем больше в гидролизате продуктов распада сахара, тем дороже и сложнее очистка его перед кристаллизацией глюкозы. Чтобы выполнить это условие, необходимо применять для гидролиза древесины такие методы, которые обеспечивали бы количественный перевод целлюлозы в глюкозу без заметного разложения.

Третьим условием глюкозного производства является применение таких методов гидролиза целлюлозы, которые позволили бы получить чистые глюкозные гидролизаты достаточно высокой концентрации, потому что их по ходу технологического процесса нужно упаривать до концентрации густых сиропов. Чем больше разбавлены исходные гидролизаты, тем больше тепла придется затратить на упаривание, тем дороже будет стоить их переработка.

Для выполнения второго и третьего условий приходится применять гидролиз целлюлозы концентрированными кислотами: соляной или серной.

По этим методам гидролиза (вследствие небольшого распада моносахаридов) получают гидролизаты, имеющие после удаления кислот доброкачественность по глюкозе более 90% и концентрацию моносахаридов в растворе от 10 до 20%. Эти показатели вполне отвечают требованиям, предъявляемым технологией глюкозного производства.

Гидролиз растительных тканей концентрированными кислотами (в отличие от описанного выше гидролиза разбавленными кислотами) протекает при нормальной температуре. При этой температуре соляная кислота концентрацией более 40% и серная концентрацией более 65% обладают способностью растворять все полисахариды растительной ткани и превращать их в растворимые в воде низкомолекулярные декстрины. Моносахариды в этих условиях ввиду дегидратирующего действия концентрированных кислот, как правило, образуются в сравнительно небольших количествах.

Для получения моносахаридов гидролизаты вначале освобождают от избытка минеральной кислоты, а затем подвергают гидролизу разбавленными кислотами в мягких условиях. Получающиеся при этом глюкозные гидролизаты достаточно чисты для получения из них кристаллической глюкозы. Отличительной особенностью гидролиза концентрированными кислотами является большой расход кислоты, уменьшить который можно следующим путем:

1) регенерировать большую часть кислоты из гидролизата;

2) применять методы работы, обеспечивающие минимальный расход концентрированных кислот для гидролиза;

3) использовать кислоты, содержащиеся в гидролизате, в других производствах, одновременно отделяя раствор глюкозы.

Осуществляя возврат кислоты при ее регенерации из гидролизата, применяют различные физические и физико-химические методы, позволяющие отделить сахар от кислоты без заметной его потери. Так, хлористый водород можно отделить от солянокислого гидролизата, упаривая последний в вакууме. Кислоту, отгоняемую при этом, снова можно использовать для гидролиза.

Концентрированную серную кислоту можно частично отделять от гидролизата путем применения ионообменных мембран, диализа или электродиализа через полупроницаемую перегородку и т. д.

При работе с минимальными количествами кислоты применяют приемы энергичного растирания или размалывания сухого растительного сырья в среде газообразного хлористого водорода или в присутствии небольших количеств газообразного серного ангидрида или распыленной концентрированной серной кислоты.

В качестве примера использования в других производствах кислоты, содержащейся в гидролизатах, можно привести одновременное получение глюкозы и двукальциевой соли фосфорной кислоты (преципитат), широко применяющейся в сельском хозяйстве как удобрение и добавка в корм некоторых молодых животных. Этот процесс основан на том, что сернокислый гидролизат, содержащий серную кислоту и глюкозу, используется для обработки фосфорита, являющегося трехкальциевой солью фосфорной кислоты Са3(Р04)2.

В результате протекающей при этом реакции

Са3 (РО,)2 + 3 H,S04 2 Н3 Р04 + 3 CaS04

I

Образуется нерастворимый осадок гипса, а в растворе остается глюкоза и фосфорная кислота. Раствор отделяют от осадка и нейтрализуют известковым молоком, причем образуется нерастворимая двухкальциевая соль фосфорной кислоты

Н3 РО, + Са (ОН), СаНРО^ + 2 Н20,

I

Которую отфильтровывают, высушивают и используют, как описано выше. Фильтрат содержит одну глюкозу. Его отделяют, упаривают и используют для получения кристаллической глюкозы.

Из всех известных вариантов получения чистых глюкозных Гидролизатов из целлюлозосодержащих растительных материалов в настоящее время наиболее изученным является способ, основанный на предгидролизе гемицеллюлоз разбавленными кислотами и последующем гидролизе целлолигнина концентрированной соляной или серной кислотой.

В зависимости от метода работы предгидролиз гемицеллюлоз осуществляется при помощи разбавленной серной или соляной кислоты (0,5—2%) при температуре 100—140° или путем обработки сухого растительного сырья 36%-ной соляной кислотой при нормальной температуре. Кислота растворяет гемицеллюлозы, но не растворяет целлюлозу. После отделения и высушивания целлолигнина гидролизуют содержащуюся в нем целлюлозу избытком 41 %-ной соляной кислоты или малым количеством 75%-ной серной кислоты при одновременном интенсивном растирании смеси.

Каждый из этих вариантов имеет свои преимущества и недостатки. Ниже приведено более подробное описание этих технологических процессов.

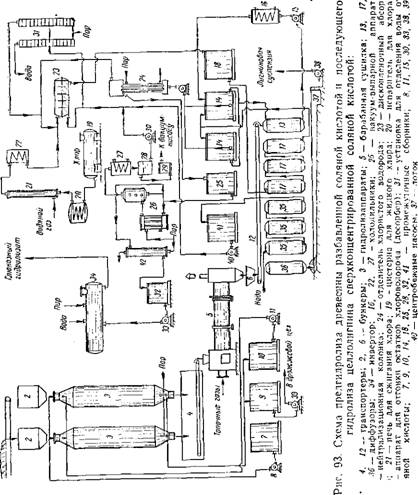

Гидролиз древесины сверхконцентрированной соляной кислотой с предгидрюлизом ее разбавленной соляной кислотой осуществляется по схеме, приведенной на рис. 93. Исходное сырье — хвойная дровяная древесина, а также крупные или твердые отходы лесопиления (горбыль, рейка), которые предварительно измельчают на дисковых многоножевых машинах в щепу (размер не более 20X15X5 см). Щепа со склада системой элеваторов и транспортеров 1 подается в бункера 2, установленные над горловинами гидролизеров 3.

Гидролизеры, предназначенные для отделения гемицеллюлоз, представляют собой стальные вертикальные цилиндрические сосуды с горловинами вверху и внизу для загрузки и выгрузки щепы. Внутренняя поверхность гидролизеров защищена от действия горячей разбавленной соляной кислоты слоем кислотоупорных керамических плиток,’ а горловины покрыты слоем термо — и кислотостойкой резины. 0,5—1,5%-ная соляная кислота, получаемая при промывке лигнина, собирается в сборнике 7, откуда по мере необходимости насосом 8 перекачивается в гидролизеры, предварительно заполненные щепой. Затем содержимое гидролизеров нагревается острым паром до 100—125° и при этой температуре выдерживается 0,5—3 часа. Варочный модуль при этом составляет 5,5. Для улучшения пропитки щепы кислоту рекомендуется предварительно нагревать в баке острым паром до 70—80°. При гидролизе в этих условиях гемицеллюлозы гидролизуются, образуя около 20—22% сахаров, из которых 65% состоят из гек — соз и 35% из пентоз и уроновых кислот. Вес сухого остатка от веса исходной древесины составляет около 70%. Он состоит на 57% из целлюлозы и на 43% из лигнина и носит название цел — лолигнин. По окончании гидролиза полученный гидролизат отбирается из гидролизаппарата в промежуточный сборник 9, Откуда насосом 39 по мере необходимости откачивается в дрожжевой или спиртовый цех. Оставшийся в щепе гидролизат вытесняется из гидролизаппарата разбавленным гидролизатом от предыдущей варки, собранным в сборнике 10. Крепкие промывные воды из гидролизаппарата поступают в сборник 9 и используются в смеси с основным гидролизатом. Под конец целлолигнин в гидролизере промывается водой и полученный разбавленный гидролизат собирается в промежуточном сборнике 10, откуда он насосом 11 опять подается на промывку очередного гидролизата.

Промытый целлолигнин из гидролизапнаратов 3 выгружается в бункер, откуда по скребковому транспортеру 4 непрерывно поступает в барабанную сушилку 5, где высушивается горячим воздухом или топочными газами с температурой 290—300° от

|

• w. 1 s 1л сл a csi о ^ ^ CN XO ^ О |

Начальной влажности около 75—80% до конечной влажности не более 8%. Высушенный целлолигнин по внешнему виду напоминает исходную древесную щепу, но приобретает темно-коричневую окраску. Из сушилки высушенный целлолигнин поступает в промежуточный бункер 6, откуда (по мере необходимости) ленточным транспортером 12 подается в диффузор 13.

Одновременно с целлолигнином в диффузор 13 из сборников 14 подается солянокислый гидролизат, который, смачивая целлолигнин, способствует его уплотнению. Избыток гидролизата стекает на дно диффузора 13, откуда насосом 15 подается в холодильник 16 и далее в один из сборников 14. Такая циркуляция гидролизата вызвана необходимостью удалить тепло, выделяющееся при смачивании сухого лигнина с солянокислым гидроли — затом. Одновременно гидролизат донасыщается растворенными полисахаридами. После такой циркуляции гидролизат в сборнике 14 содержит 18—20% углеводов и 29—30% хлористого водорода.

Целлолигнин гидролизуется 41%-ной соляной кислотой в диффузорах 17. Соляная кислота из сборника 18 подается в последний, или хвостовой, диффузор батареи. Пройдя в этом диффузоре через слой целлолигнина, кислота по трубопроводу переходит в следующий диффузор, где также обогащается углеводами. Из второго диффузора кислота проходит в первый, или головной,, диффузор, где встречается с сырьем, наиболее богатым целлюлозой. Через определенные промежутки времени диффузоры в батарее переключают, т. е. хвостовой диффузор, не содержащий, более целлюлозы, отключается, а подготовленный описанным выше способом диффузор 13 включается в батарею как головной.,

Общая продолжительность соприкосновения сверхконцентрированной соляной кислоты с целлолигнином в диффузионной; батарее 17 составляет 28—32 часа. Число диффузоров в батарее может меняться (2—4 и более) в зависимости от принятого режима гидролиза. Время, через которое производится переключение диффузоров в батарее, является частным от деления общего времени гидролиза в батарее на число работающих диффузоров.. Это время, выраженное в часах, носит название фазового сдвига.

Хвостовой диффузор после отключения содержит нераство- рившийся лигнин, пропитанный 41%-ной соляной кислотой. Для; удаления ее диффузор промывают холодной водой. Чтобы вода; меньше разбавляла кислоту, промывка лигнина производится в батарее из нескольких диффузоров 35, соединенных последовательно. Воду для промывки подают в последний, или хвостовой,, диффузор, а концентрированную кислоту отбирают из головного диффузора 35 в сборник вытесненной кислоты 41. После промыв-, ки хвостовой диффузор 35 отключается, а вместо него в батарею в качестве головного включается отключенный из гидролизной, батареи хвостовой диффузор 17. Диффузор 36 с промытым водой.

25 д. К. Славянский лигнином разгружают. Перед разгрузкой в диффузор 36 йнОгд. ч подают сжатый воздух, который помогает, как и вода, удалению лигнина из диффузора. Выгрузка лигнина производится путем быстрого открывания нижней крышки диффузора <55. Выгруженный в лоток 37 лигнин водой из шланга размывается и стекает по наклонной поверхности в бассейн, откуда насосом 38 лигни — новая суспензия откачивается на установку для обезвоживания.

Солянокислотный гидролизат из сборников 14 поступает в систему аппаратов, где хлористый водород отделяется от углеводов. Вначале из гидролизата удаляется свободный хлористый водород. Для этой цели гидролизат проходит через подогреватель, где быстро нагревается глухим паром до 90—98°. В этих условиях содержащаяся в гидролизате 41%-ная соляная кислота образует газообразный хлористый водород и жидкую фазу, состоящую из 29—30%-ной соляной кислоты с растворенными в ней углеводами. Образующийся хлористоводородный газ отделяется от жидкой фазы — гидролизата в сепараторе и направляется в дископленочный абсорбер 23, там он используется для получения новой порции сверхконцентрированной соляной кислоты. Гидролизат, освобожденный от избытка хлористого водорода, собирается в промежуточном сборнике 25. В дальнейшем хлористый водород отделяют от углеводов путем отгонки смеси воды и хлористого водорода под вакуумом при остаточном давлении 30—50 мм рт. ст. в вакуум-выпарном аппарате 26.

Смесь паров, содержащая 30% хлористого водорода и 70% воды, проходит холодильник 27 и собирается в сборнике 28. Неконденсирующиеся газы из этого сборника оттягиваются вакуум — насосом через колонку 29, заполненную кусками нейтрализующего вещества (СаСОз). Колонка необходима для предохранения вакуум-насоса от кислых паров. Сконденсировавшаяся 30%-ная кислота из сборника 28 насосом 30 подается в дископленочный абсорбер 23 для получения сверхконцентрированной соляной кислоты.

В вакуум-выпарном аппарате гидролизат упаривается до содержания 65—70% сухих веществ. В этом гидролизате содержится также 9—10% хлористого водорода. Чтобы уменьшить его содержание, упаренный гидролизат из вакуум-выпарного аппарата поступает в десорбер 42, где продувается острым паром. Благодаря этому концентрация хлористого водорода в упаренном гидролизате снижается до 1,5—3%. Образующиеся в этом аппарате пары воды и хлористого водорода после конденсации образуют 20%-ную соляную кислоту, которая также используется для получения концентрированной соляной кислоты.

Гидролизат, упаренный и освобожденный от большей части хлористого водорода, собирается в промежуточном сборнике 32, Откуда насосом 33 по мере необходимости перекачивается в инвертор 34. Это — горизонтальный цилиндрический резервуар, в котором упаренный гидролизат разбавляется водой до содержания 10—20% углеводов и 0,5—1,0% хлористого водорода, и затем нагревается острым паром до 100—130°. При этой температуре раствор выдерживают от 1 до 3 часов, причем все декстрины за это время гидролизуются до моносахаридов. Полученный глюкозный гидролизат направляется на последующую переработку для выделения кристаллической глюкозы.

При описанном методе работы не удается полностью регенерировать весь хлористый водород и снова превратить его в сверхконцентрированную соляную кислоту. Объясняется это тем, что часть хлористого водорода безвозвратно теряется. Для восстановления потерь хлористого водорода на глюкозных заводах устанавливают печи для его получения. Один из способов-, получения хлористого водорода представлен на рис. 93.

По этому способу хлористый водород получают из ЖИДКОГО’ хлора и водяного газа, содержащего водород и окись углерода. Жидкий хлор из цистерны 19 под давлением около 8 атм подается в испаритель 20, где и нагревается глухим паром. Испарившийся хлор поступает в нижнюю часть печи 21, в которую одновременно подается водяной газ. Хлор горит в атмосфере водяного газа, соединяется с содержащимся в нем водородом и образует газообразный хлористый водород. Последний охлаждается в холодильнике 22 и поступает в дископленочный абсорбер 23 для получения сверхконцентрированной соляной кислоты. Дископленочный абсорбер 23 — это горизонтальный цилиндр, снабженный вращающимся горизонтальным валом, на который насажены диски. Вдоль стенок абсорбера установлены охлаждающие трубки.

В этот аппарат с одной стороны подается газообразный хлористый водород и 20—38%-ная соляная кислота. С другой стороны из него вытекает сверхконцентрированная соляная кислота. Как уже указывалось, при регенерации хлористого водорода из лигнина соляная кислота отмывается водой, которая несколько разбавляет кислоту, увеличивая этим ее объем. Вследствие этого в кислоте накапливается лишняя вода, которую необходимо удалять. Для этой цели служит специальная установка 31, действующая на принципе ректификации соляной кислоты при разных давлениях. Схема этого аппарата представлена на рис. 94.

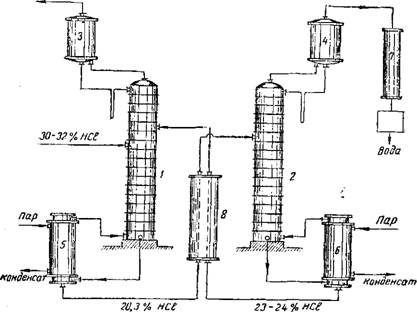

По этой схеме 30—32%-ная соляная кислота, образующаяся при упаривании солянокислого гидролизата в вакуум-выпарном аппарате, подается на питающую тарелку ректификационной колонны 1, работающей под атмосферным давлением.

В этой колонне поступающая кислота разделяется на газообразный хлористый водород и нераздельнокипящую смесь, содержащую 20,3% хлористого водорода. Колонна снабжена дефлегматором 3 и подогревателем 5 для нагрева жидкости глухим паром. Газообразный хлористый водород уходит из дефлегматора 3 в дископленочный абсорбер, а снизу колонны выходит нераздельнокипящая смесь указанного выше состава. Смесь проходит теплообменник 8 и поступает во вторую ректификационную колонну 2, работающую под вакуумом. Благодаря снижению давления в колонне и соответствующему снижению температуры кипения изменяется состав нераздельнокипящей смеси, в которой..содержание хлористого водорода повышается до 23—24%.

|

Нее-Газ

Рис. 94. Схема двухколонной установки для разделения соляной кислоты на хлористый водород н воду: 2 — ректификационные колонны; 3.4 — дефлегматоры; 5. 6 — подогреватели; 7 — холодильник; 8 — теплообменник |

Благодаря этому в легких фракциях на этой колонне оказывается вода, которая после дефлегматора 4 конденсируется в холодильнике 7 и удаляется из системы. Более высококипящая кислота снизу колонны 2 через теплообменник 8 поступает в колонну 1 для отгонки избытка хлористого водорода при атмосферном давлении. Такая установка работает непрерывно и разделяет соляную кислоту на воду и хлористый водород. Весь избыток воды в системе для регенерации соляной кислоты удаляется в этом аппарате.

Описанная выше схема технологического процесса гидролиза растительной ткани сверхконцентрированной соляной кислотой является одним из вариантов, который отличается предгидроли- зом растительного сырья разбавленной соляной кислотой.

Большого внимания заслуживает вариант, при котором пред — гидролиз проводят при нормальной температуре 36%-ной соляной кислотой в батарее из нескольких диффузоров. Подсушенную древесную щепу вначале обрабатывают 36%-ной соляной кислотой для растворения гемицеллюлоз. Полученный гемицеллюлоз — ный гидролизат отбирается и перерабатывается отдельным потоком с регенерацией хлористого водорода в описанной выше аппаратуре. После инверсии гидролизат идет на последующую химическую или биохимическую переработку: например, для получения кормовых дрожжей или многоатомных спиртов. Целлолигнин в тех же диффузорах обрабатывается 41 % — ной соляной кислотой для гидролиза целлюлозы. Глюкозный гидролизат перерабатывается по описанной выше схеме.

Такой метод работы позволяет на гидролизном заводе иметь однотипное оборудование.

Для проведения гидролиза сверхконцентрированной соляной кислотой необходимо изготовлять аппаратуру, стойкую против этой кислоты. С этой целью широко применяются покрытия из кислостойкой резины, полиизобутилена, винипласта, керамики и т. д. Теплопередающие поверхности изготовляются из графита, импрегнированного силиконовыми или бакелитовыми смолами.

Выход сахара при гидролизе растительного сырья сверхконцентрированной соляной кислотой близок к теоретически возможному.

Из методов гидролиза растительного сырья концентрированной серной кислотой наибольший практический интерес представляет рижский способ с применением малого кислотного модуля. Этот процесс основан на растирании сухого измельченного растительного сырья с небольшим количеством концентрированной серной кислоты с последующим разбавлением смеси водой, инверсией полученного гидролизата путем превращения целлодекстринов в глюкозу в присутствии лигнина и отделением лигнина фильтрацией.

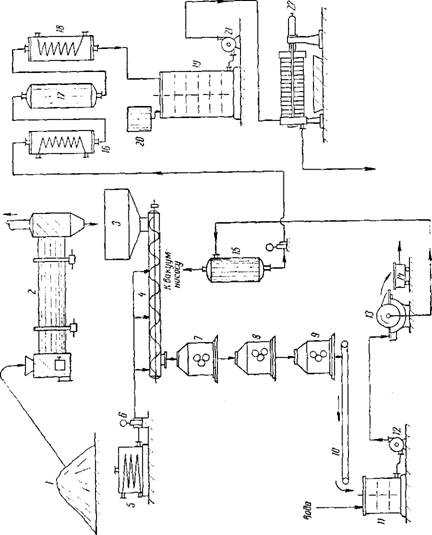

Схема технологического процесса гидролиза по этому методу представлена на рис. 95. По этой схеме целлолигнин 1, полученный описанным выше (стр. 383) способом, высушивают в барабанной сушилке 2 дымовыми газами, а затем горячим воздухом до содержания влаги 2—3%. Высушенный целлолигнин собирается в промежуточном бункере 3, откуда непрерывно поступает в шнековый смеситель 4. Там сухой целлолигнин смешивается в заданной пропорции с 75—80%-ной серной кислотой, нагреваемой предварительно в сборнике 5 до 50°. Нагретая кислота дозатором 6 подается в смеситель 4, где смешивается с сухим сырьем в соотношении 0,1-^0,3:1. Полученная смесь из шнек-смесителя 4 непрерывно подается в систему вальцовых гидролизеров 7, 8, 9, где полученная коричнево-черная гидролизатмасса энео — гично раздавливается и растирается. Затем масса транспортером 10 перегружается в разбавитель 11, где она смешивается

О n i Гл □ О i I ii s 3 I i a

Г — ч * u I n >, I а E Ос,- xЈc>~

|

|

С водой или оборотными растворами, содержащими глюкозу, которые растворяют прогидролизовавшуюся целлюлозу. Образовавшаяся суспензия содержит растворенные углеводы и нераст — воренный лигнин. Эта суспензия насосом 12 подается на барабанный вакуум-фильтр 13, где лигнин отфильтровывается, промывается водой и выгружается в вагонетку 14. Профильтрованный гидролизат из вакуум-сборника 15 (с содержанием около 10% углеводов, главным образом в виде декстринов) поступает в подогреватель 16 и далее в инвертор 17. Последними работами доказана возможность инверсии и без предварительного отделения лигнина.

В инверторе гидролизат, нагретый до 120°, выдерживают около 1 часа, после чего охлаждают в холодильнике 18 и подают В нейтрализатор 19. Там горячий гидролизат нейтрализуется известью 20. Образующийся гипс отфильтровывают на фильтр — прессе 22, а полученный нейтральный гидролизат используют для получения кристаллической глюкозы.

Описанные способы могут быть применены для гидролиза всех полисахаридов растительной ткани. Образующуюся смесь моносахаридов можно использовать, например для производства кормовых дрожжей.

Выделить кристаллическую глюкозу из глюкозных гидролизатов, полученных описанными способами, возможно двумя принципиально различными путями.

Первый основан на прямой кристаллизации глюкозы из очищенных и упаренных глюкозных гидролизатов. Для этого солянокислый гидролизат (после инверсии) освобождают от свободной соляной кислоты, пропуская его через анионитовый ионообмен — ник. Нейтральный сернокислый гидролизат, содержащий растворенный гипс и другие соли, пропускают вначале через катионито — вый ионообменник, а затем через анионитовый. Очищенные от минеральных примесей гидролизаты осветляют активированным углем, упаривают под вакуумом до густоты сиропа и после охлаждения в присутствии затравки кристаллов глюкозы они кристаллизуются при медленном охлаждении и перемешивании. Полученный утфель разделяют в центрифугах на кристаллическую глюкозу и маточник, или гидрол, возвращающийся на вторичную очистку и кристаллизацию глюкозы. Этот метод относительно прост, но при нем необходимо применять большие объемы кри — сталлизатов вследствие очень медленной кристаллизации глюкозы (5—12 дней).

Второй способ (метод Лебедева и Любина) не имеет этого недостатка. Он состоит в том, что глюкозный гидролизат вначале обогащается хлористым натром, количество которого должно быть не менее 14—15% от глюкозы. В солянокислых гидролиза — тах этот процесс осуществляется нейтрализацией содой или едким натром кислого гидролизата после инверсии. В сернокислых гидролизатах хлористый натрий приходится вводить специально.

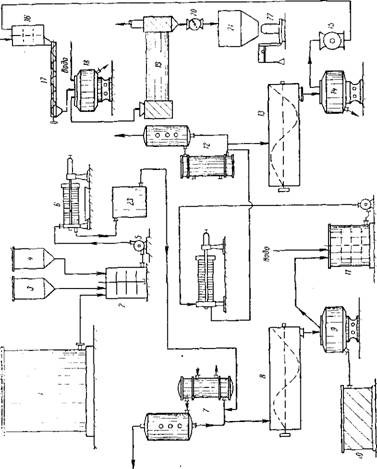

Последующая переработка таких гидролизатов однотипна и ее можно изобразить общей схемой (рис. 96).

По схеме сернокислый или солянокислый гидролизат из сборника 1 подается в смеситель 2, куда поступает из напорного бака 3 раствор соды или едкого натра или хлористый натр. Сюда же из бункера 4 подается активированный уголь. Подготовленный глюкозный раствор из смесителя насосом 5 передается в фильтр-пресс 6, где осветленный раствор освобождается от взвешенных частиц и собирается в промежуточном сборнике 23. Из него очищенный гидролизат засасывается при помощи вакуума в вакуум-выпарной аппарат 7, где сгущается до густоты сиропа. Полученный сироп выливается в кристаллизатор 8, там охлаждается. В этих условиях из раствора быстро выделяются крупные кристаллы двойного соединения глюкозы и хлористого натра следующего состава:

(Сс Н12Ос)2 NaCl 0,5 Н20.

Выделившиеся кристаллы двойного соединения отделяют от маточника в центрифуге 9. Маточник собирается в сборник 10 И используется для вторичного выделения глюкозы. Кристаллы двойного соединения, загрязненные гипсом и другими примесями,, снова растворяют в воде (растворитель 11), раствор фильтруют, снова упаривают в выпарном аппарате 12, затем он вторично кристаллизуется в кристаллизаторе 13. Очищенные кристаллы двойного соединения отделяют в центрифуге 14, размалывают на мельнице 15 и смешивают при температуре не выше 30° в течение нескольких минут с водой, подаваемой в количестве 60—70% от веса кристаллов двойного соединения. Процесс смешения и перекристаллизации ведут в системе смесителей 16, 17. В этих условиях смесь кристаллов и воды вначале разжижается, а затем загустевает. Кристаллы двойного соединения быстро растворяются, а из раствора выделяются кристаллы чистой глюкозы. Весь процесс перекристаллизации продолжается около 30 мин. При этой операции выход кристаллической глюкозы при 15° составляет 65—70% от глюкозы, содержащейся в двойном соединении.

Кристаллы глюкозы отделяют от маточника в центрифуге 18 И промывают небольшим количеством холодной воды. Маточник,, содержащий часть глюкозы и весь хлористый натрий, используют снова в производстве. Влажные кристаллы глюкозы из центрифуги 18 высушивают в токе горячего воздуха в барабанной сушилке 19, дробят на мельнице 20 и собирают в бункере 21.

Из этого бункера сухая кристаллическая глюкоза поступает п бумажные мешки 22 и транспортируется на склад.

Выход кристаллической глюкозы при гидролизе хвойной древесины сверхконцентрированной соляной кислотой составляет 20—30%. Общий выход моносахаридов при предгидролизе и гидролизе достигает 60—65%- Расход хлористого водорода при этом достигает 20% от веса сухой древесины.

|

I* ujli I I Q О ш N |

|

A >… О О. |

|

" I к i S I « |

|

I ■ I t<S |

|

5? . — <y. * 1 EJ 0 I о jaooio i to I у н V n* «I •g. CL G. … ,с «* Л 1 ..e-g 5 & I I CL P. О |

|

_J Я О X О г; Е S CJO О |

|

|

Опубликовано в рубрике

Опубликовано в рубрике