Из отстойников очищенная живица поступает в канифоле- варенные аппараты. Состав очищенной живицы (в %): канифоли 70—71, скипидара 29—30, воды не более 0,5. Скипидар от живицы необходимо отгонять при умеренных температурах, чтобы избежать изомерных превращений терпенов и смоляных кислот. Кроме того, .при температуре около 300° смоляные кислоты разлагаются. Скипидар отделяют от канифоли полностью, чтобы не снизить температуру размягчения продукта и не получить липкую канифоль. Начальная температура кипения скипидара 156° (а-пинен). Присутствие в скипидаре твердой фазы значительно повышает температуру его отгонки от живицы. Так, если содержание канифоли равно 20%, то начальная температура кипения скипидара составит 161°, при 50% канифоли в живице—168°, при 70% —179°, при 85% —195° и т. д. Остатки скипидара будут отгоняться при температуре около 250—300", что приведет к потемнению канифоли и понижению температуры размягчения вследствие образования жидких канифольных масел. Для снижения температуры отгонки скипидара от живицы можно применять перегонку: 1) с водяным паром; 2) под вакуумом; 3) в струе инертного газа (С02 и др.). На заводах скипидар от живицы отгоняют паром. В проектах новых кани- фольно-терпентинных заводов предполагается применять и пар и вакуум. При теоретическом насыщении паров воды парами скипидара при атмосферном давлении будет перегоняться 4 весовые части воды с 5 весовыми частями скипидара, или на 1 часть скипидара 0,8 части воды. При других давлениях будет изменяться температура перегонки и весовые соотношения.

На канифольно-терпентинных заводах отгоняют скипидар, пропуская водяной пар через живицу. Острый пар, проходя через живицу, образует благоприятные условия для испарения скипидара, который уходит вместе с парами воды. Скрытая теплота испарения скипидара сообщается глухим паром. Острый пар, если он не перегрет, практически в теплопередаче не участвует. Он хорошо перемешивает живицу и тем самым предохраняет ее от пригорания на змеевиках и содействует равномерному нагреву. На заводах для отгонки скипидара от живицы обычно применяют нар с высокой температурой (170—180°). Количество паров скипидара, которое диффундирует и уносится с парами воды, при этом увеличивается. Кроме того, при повышении температуры перегонки увеличивается парциальная упругость паров скипидара и, следовательно, уменьшается расход водяного пара. Если перегонку вести при 150°, то упругость паров скипидара будет равна 606 мм рт. ст., а ларов воды 760—605=155 мм. Расход пара на 1 кг скипидара составит:

Ff ‘ .If. =0,034 кг, или соотношение воды и скипидара будет 1:30. Вышеуказанные соотношения перегоняющихся воды и скипидара являются теоретическими и предельными. Практически же эти соотношения бывают меньше, так как водяной пар уходит из канифолеваренных аппаратов не полностью насыщенным парами скипидара. К мероприятиям, улучшающим насыщение паров воды парами скипидара, относятся:

1. Увеличение слоя живицы, через который проходит водяной пар. При этом повышается время. контакта.

2. Уменьшение размеров пузырьков водяного пара, чтобы создать эффективность испарения скипидара. Отверстия на бар — ботере, через который вводится водяной пар, должны быть меньше, а число их больше.

В зависимости от указанных условий эффективность перегонки чистого скипидара изменяется практически в пределах от 0,5 до 0,9. При отгонке скипидара от живицы процесс осложняется тем, что содержание скипидара в живице все время уменьшается. При этом изменяется парциальная упругость его паров и температура кипения такой смеси. Упругость паров летучего компонента над слоем жидкости (в растворе) всегда бывает ниже, чем при перегонке чистого летучего растворителя.

Наибольшее количество острого пара требуется в конце отгонки скипидара, когда упругость паров его над поверхностью живицы резко снижается. Упругость паров скипидара в конце отгонки понижается еще и потому, что при этом перегоняются более высококипящие терпены (дипентен и др.) и канифольные масла, которые имеют меньшую упругость пара, чем а-пинен, отгоняющийся вначале. Для сокращения расхода пара температуру в конце перегонки повышают до 170° и выше.

Отгонка скипидара от живицы и уваривание канифоли производится в аппаратах периодического действия — канифолеваренных кубах или аппаратах непрерывного действия — канифолеваренных колоннах.

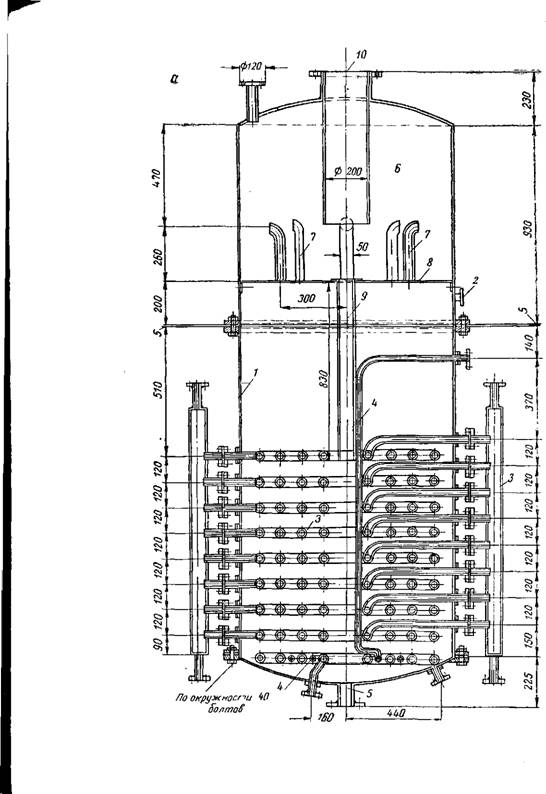

Канифолеваренный куб (рис. 51,а) изготовляют из листовой меди толщиной 3—5 мм. Внутри он имеет змеевики, оформляемые обычно в виде нескольких секций, и барботер, уложенный по дну куба. В верхней части куба расположены каплеулавли- вающие устройства (отбойные тарелки) и штуцер для отвода паров в холодильник. Режим работы: куб загружают живицей до 2/з его высоты. После загрузки живицу нагревают до 105—110° глухим паром, чтобы избежать вспенивания ее при впуске в куб острого пара. При этом испаряется вода, содержащаяся в живице. По окончании подсушки в куб осторожно вводят острый пар для отгонки скипидара. За ходом отгонки наблюдают по вытекающему из холодильника конденсату. Отгонку скипидара заканчивают, когда в конденсате будет сверху тонкий слой скипиддра или отдельные капли его на поверхности воды в пробе. Температуру в конце отгонки поднимают до 140—150°. Оставшуюся в кубе канифоль прогревают глухим

|

|

|

Смотровые стекло Tf • 125мм по норн НИИХИММАШ Нмпчт-ю

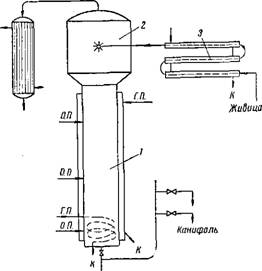

Рис. 51. Каннфолевареш’ый куб: а — периодически действующий: I — куб; 2 — загрузочной штуцер; 3 — коллектор для глухого пара; 4 — барботер; 5 — слив канифоли; б — сепаратор; 7 — трубы, ведущие в камеру сепаратора; 8 — перегородка; 9 — труба из сепаратора в куб; 10 — штуцер для отвода паров в холодильник; б — непрерывнодействующий |

Паром до 160—170° и сливают в сборник. Перед сливом берут пробу канифоли из краника, по которой устанавливают готовность продукта. Оборот куба зависит от его емкости и величины поверхности нагрева. Обычно он равен 40—60 мин, если загружается 1 т живицы и змеевики имеют поверхность нагрева 7 м

Канифолеваренные кубы в настоящее время применяются на мелких канифольно-терпентинных заводах местной промышленности, а также на Рижском, Алитусском и Тартуском заводах.

На Тихвинском лесохимическом заводе отгоняют скипидар от живицы и уваривают канифоль на непрерывнодействующем малогабаритном канифолеваренном кубе (D—1000 мм, Н—2500Мм). Устройство его показано на рис. 51,6. Живица после подогревателя непрерывно поступает в верхнюю часть куба и проходит по тарелкам, на которых имеются змеевики. Острый пар подают снизу через барботер. Канифоль отводится из куба по трубе примерно на уровне ввода живицы. Штуцер канифольной трубы находится на высоте 2/з куба, чем и поддерживается определенный уровень живицы в кубе. В верхней части куба имеются от-бонные тарелки, пройдя по которым пары скипидара и воды уходят в холодильник. Производительность этого куба составляет примерно 2,5—3 т живицы в час.

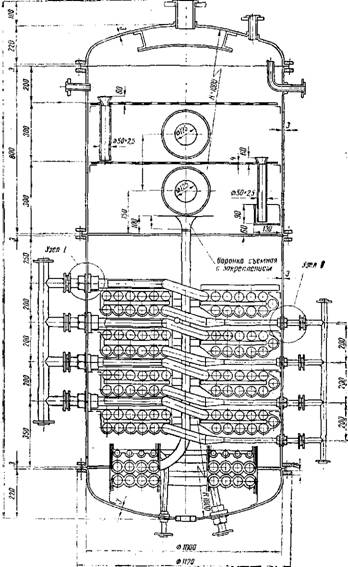

Более совершенными аппаратами, чем кубы, для переработки очищенной живицы являются непрерывнодействующие канифолеваренные колонны. Уже первые крупные канифольно-терпен — тинные заводы (1929—1930 гг.) были оборудованы этими аппаратами. Сначала применялись колонны Дюпона, в которых кол — пачковые тарелки сочетались с барабанами. Проходя по ним, живица нагревалась от паровых рубашек. На колпачковых тарелках отгонялся скипидар от живицы. Внизу колонны имелся барботер для впуска острого пара и змеевики для прогрева канифоли. Верхняя царга снабжалась наклонными полками для улавливания капель живицы, механически увлеченных парами. Подогретая до температуры 140—150° в подогревателе, живица поступала на первую верхнюю тарелку колонны и проходила по ней нисходящим током. Эти колонны были сложны по конструкции и малопроизводительны. К. П. Михеев упростил конструкцию французских канифолеваренных колонн, освободив их от барабанов и паровой рубашки. В колонне остались одни кол — пачковые тарелки, число которых увеличилось в 1,5 раза (12—14 тарелок). У колонны Михеева был подогреватель для живицы и подсушник для окончательного прогрева канифоли после отгонки летучих. В процессе широкого применения этих колонн на наших канифольно-терпентинных заводах выявились их существенные недостатки. Так как они имели змеевики только внизу, то живица, проходя по ним сверху вниз, остывала вследствие отдачи тепла на испарение скипидара. При пониженных температурах в средней и нижней частях колонн десорбция остатков скипидара водяным паром протекала медленно в силу

Незначительном парциальной упругости его паров и при большом расходе острого пара. Начиная с 1953 г. проводилась модернизация канифолеваренных колонн, а именно: колпачковые тарелки, особенно в верхней части колонны, где испаряется много скипидара из живицы и, следовательно, расходуется большое количество тепла, заменены ситча — тыми, на которых удобнее располагать змеевики. Живица подогревалась по всей высоте колонны. Чтобы создать одинаковую скорость паров в любом живом сечении колонны, верхняя часть ее, где испаряется основная масса скипидара, расширена с увеличением диаметра колонны с 500 до 600—700 мм.

В модернизированной колонне пары скипидара и воды с верхней тарелки уходят в дефлегматор, который представляет собой колонну с двумя колпачковыми тарелками. Пары проходят по стаканчикам и прорезям в колпачках, при этом частично конденсируются. Вместе с конденсатом отделяются от паров и капли живицы, механически увлеченные из колонны паровой смесью. В верхней части дефлегматора имеется змеевик, по которому циркулирует холодная вода, еще больше содействующая конденсации. Образовавшаяся флегма стекает на нижнюю тарелку дефлегматора. Так как флегма состоит из высококипящих компонентов скипидара, то ее целесообразно направлять в отдельный сборник. Через верхний штуцер пары скипидара и воды после дефлегматора уходят из колонны в холодильник.

|

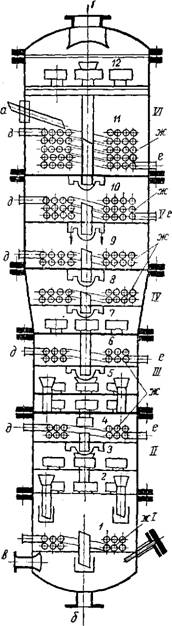

Рис. 52. Канифолеварочная колонна непоепывного действия: |

15 А. К, Славянский /—12 — ситчатые и колпачковые тарелки; а — труба для подачи живицы; 6 — слив канифоли; Q — ввод острого пара; г — отвод паров в холодильник; д — ввод глухого пара в змеевики или тарелки; е — отвод конденсата; Ж — змеевики на тарелках

На рис. 52 схематично показаны колпачковая и ситчатая тарелки канифолеваренной колонны. При 12 тарелках в колонне они располагаются следующим образом сверху вниз: 7 ситчатых тарелок со змеевиками (1, 4, 6, 8, 9, 10 и 11-я); 5 тарелок кол — пачкового типа (2, 3, 5, 7 и 12-я). Поверхность нагрева змеевиков на них: тарелка 9-я 2 м2, а на остальных по 1 м2 на каждой тарелке. Если колонна состоит из 15 тарелок, то они распределяются следующим образом: колпачковых 8, ситчатых 7. На ситчатой тарелке находятся змеевики, переливные трубы с колпачками. Трубы имеют внизу распределительную тарелку с четырьмя трубками для равномерной подачи живицы на следующую ниже расположенную тарелку. Пары снизу вверх лро-

|

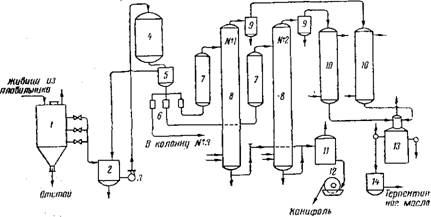

Р, ис 53. Схема расположения колонн, вспомогательных аппаратов и основной коммуникации: / — отстойник для живицы: 2 — контрольная коробка; 3 — насос для подачи терпентина на переработку; 4 — напорный бак; 5 — БПУ; 6 — расходомеры к колоннам; 7 — подогреватели; 8— колонны канифолеварочные; 9— холодильники для отбора высококипящих фракций скипидара; 10 — холодильники к колоннам; II — сборник готовой клнифоли; 12 — барабан-охладитель; 13 — флорентина; 14 — сборник терпентинного масла |

Ходят через отверстия в ситчатой тарелке. Колпачковая тарелка обычная, как у ректификационных колонн. В результате модернизации производительность канифолеваренных колонн увеличилась почти в 2 раза (с 35—40 до 70 г живицы в сутки).

При пуске колонны нужно соблюдать следующую последовательность операций: 1) прогрев колонны глухим и острым паром; 2) заполнение колонны живицей; 3) регулировка подачи пара и живицы до получения устойчивого соотношения скипидара и воды в конденсате и качественной канифоли. При остановке колонны прекращают сначала подачу живицы, а затем отключают острый пар и сливают недовар в бочки. После этого колонну промывают скипидаром, подавая растворитель при помощи живичного насоса. Для удаления остатков растворителя из колонны ее пропаривают острым паром. Схема колонн, вспомогательных аппаратов и коммуникаций к ним показана на рис. 53.

Опытная станция в Оласти, штат Флорида (США), рекомендует для переработки живицы колонну (рис. 54), состоящую из полой трубы с паровой рубашкой 1 и сепаратора 2. Живица, подогретая в подогревателе 3 (труба в трубе) до температуры 170—175° с давлением 3—3,5 атм, распыляется через форсунку сепаратора. Острый пар вводят в колонну через специальные насадки для создания паротерпентинной эмульсии. В сепараторе испаряется 60—70% скипидара, остальная часть — в трубе при температуре 145—150°. В нижней части. полой колонны путем

|

Рис. 54. Пульверизационная колонна опытной станции в Оласти (США) |

Обогрева глухим паром поддерживается температура 170°. Здесь из паротерпентинной эмульсии отгоняются остатки скипидара и прогревается канифоль, которая отводится из колонны через гидравлик. Наполнение колонны кольцами Рашига вызывает обильное вспенивание живицы и перебросы ее в холодильник. Пары уходят из колонны в соотношении 1:1. При этом необходимо отметить, что идея десорбции терпентина в распыленном состоянии впервые возникла в СССР. Автор изобретения В. Г. Штанагей в 1931 г. предлагал отгонять скипидар из живицы в струе острого пара, который через особую форсунку распыляет и выбрасывает живицу в специальный сепаратор. Канифоль из сепаратора сливается в трубчатку, в которой окончательно доваривается.

Опубликовано в рубрике

Опубликовано в рубрике