Порошковый активный уголь обладает всеми технологическими преимуществами небиологической системы для обработки сточных вод. Кроме того, активный порошковый уголь значи тельно дешевле гранулированного. При всех этих важных до стоинствах в большинстве процессов очистки сточных вод отра ботанный порошковый уголь необходимо реактивировать ш соображений экономии. Основные стадии осушки, пиролиза реактивирования для гранулированного и порошкового угл? одинаковы. Однако при обработке порошкового угля поддержание термического равновесия и точное соблюдение условий, необходимых для псевдоожижения, могут представлять известные трудности. Поэтому попытки использовать процесс реактивирования порошкового угля в псевдоожиженном слое привела к необходимости разработки соответствующих способов флюи — дизации тонкого порошка.

В аппаратах для реактивирования порошкового угля часто используется слой песка или другого инертного материала для поддержания постоянной температуры. Это позволяет также контролировать время пребывания частиц угля в псевдоожи-

Ценном слое и обеспечивает более эффективный теплообмен [14]. Эксперименты с пульсирующим псевдоожиженным слоем оказались малоуспешными.

|

Уголь |

|

Отходящий воздух |

Для газовой атмосферы, содержащей азот, кислород, диоксид лерода и водяной пар, оптимальная температура слоя на — одится в пределах 540—820 °С. Чтобы избежать больших потерь орошкового угля при реактивировании, необходим эффективный егод отделения отходящего газа. Для этого используется, на — ример, мокрый скруббер. Обратная подача отходящего газа в реактор снижает содержание кислорода в рабочем газе и улучшает выход продукта. Работа соответствующей установки реактивирования может быть представлена в виде следующей схемы:

Угольный приемник — Загуститель Складской резервуар Коагулирование Вакуумный фильтр Водяной насос

Реактор с псевдоожиженным слоем

Мокрый скруббер — Загуститель —-

Стоимость обработки сточных вод активным порошковым углем в значительной степени зависит от потерь при реактивировании. По разным оценкам в эффективном процессе обработки сточных вод порошковым углем эти потери не должны превышать 15 %. Нормальными считаются потери до 10 %.

10,3.4. Прочие процессы термического реактивирования

В процессе AST [15] отработанный порошковый уголь смешивается с водой, распыляется в разбрызгивающем устройстве и подается в верхнюю зону трехступенчатой реакционной камеры. Здесь он нагревается до 650 °С, вода при этом испаряется, а угольные частицы осушаются. Во второй зоне производится пиролиз при температуре около 1040°С, в третьей зоне реактивирование завершается. Время пребывания в этой зоне составляет в оптимальном случае около 1 с. В качестве источника теплоты можно использовать нефть, газ или электроэнергию.

В исследованиях процесса AST на пилотной установке Удалось установить, что для реактивирования отработанных Углей с высоким содержанием солей требуется более низкая гемпература по сравнению с углями с низким содержанием солей. Так, для углей, содержащих 50—70 % (масс.) солей Натрия, необходимая температура реактивирования составляла 750—800 °С, тогда как для углей с низким содержанием солей °Коло 900 °С. Отсюда можно заключить, что не всегда снижение содержания золы в углях, подвергающихся реактивированию,

>/27 Зак. 806 1 77

Дает благоприятный эффект. Увеличение содержания золы после многочисленных циклов активирования требует более внимательного изучения.

Процесс AST имеет следующие преимущества: время пребывания частиц угля в реакторе составляет лишь несколько секунд (вместо нескольких минут в процессе с псевдоожиженным слоем); при обработке порошкового угля из установок по очистке канализационных стоков получается продукт, активность которого выше активности свежего угля; выход реактивируемого угля может иногда превышать 100 % (например, когда имеет место одновременное активирование адсорбированных на угле взвесей сточных вод).

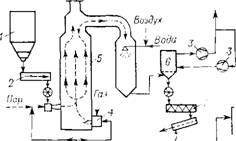

В некоторых более поздних патентах описаны процессы обработки активного угля, в соответствии с которыми тонко — измельченный уголь подается в карбонизационную камеру п реактивируется в ней в течение короткого времени при высокой температуре. Так, в одной из подобных установок [16] уголь с содержанием влаги менее 75 °/о подается в загрузочную зону, где смешивается с окисляющим газом. Далее, проходя через устройство типа трубы Вентури, уголь смешивается с отходящими газами и подается снизу в вертикальный цилиндрический реактор. В нижней зоне реактора создается избыток кислорода или водяного пара. Горелка здесь обеспечивает температуру 950—1000°С. Время пребывания угля в реакционной зоне составляет 1—5 с. Реактивированный уголь выводится через горизонтальную трубу в верхней части реактора и охлаждается водой до 230 °С в вакуумном выпарном аппарате. Схема процесса показана на рис. 10.8 [17]. В реакторе подобной конструкции, действующем в Ковингтоне (США), с номинальной производительностью 10 т/сут в любой момент в реакционной зоне находится менее 0,5 кг угля. Этот процесс выгодно отличается низкими капитальными и эксплуатационными затратами, которые составляют 11—13 центов на 1 кг угля.

|

|

|

Д |

|

Рис. 10.8. Установка для реац. тивировання порошкового угля; |

|

Воздух _ J |

|

1 — приемные бункеры; 2 — д0. зирующее устройство; 3 — воз. духодувки; 4—горелка; 5 — ре. актор; 6 — фильтр, 7 — охла. ждающий шнек. |

|

V |

Известна также модифицированная шахтная печь для реактивирования угля, в которой для предварительной осушки отработанного активного угля используется теплота отходят11* газов. Сама камера реактивирования находится в печи, нагрр’

ваемой горелкой, и состоит из вертикальных внутреннего и наружного цилиндров, в стенках которых имеется большое число отверстий. Над отверстиями расположены наклоненные вниз пластинки. Активный уголь падает сверху вниз в пространстве между цилиндрами под действием силы тяжести, в это время через отверстия внутреннего цилиндра подается пар, а через стенку наружного цилиндра поступает теплота от печи. Вещества, десорбирующиеся из активного угля, выводятся с перегретым паром через отверстия в наружном цилиндре в печь и там сжигаются. Реактивированный уголь выводится через решетку на дне реактора [18].

Порошковые активные угли, используемые для обработки сточных вод, можно реактивировать вместе с сапропелем, образующимся в процессах очистки вод активным илом; при этом происходит избирательное окисление шлама и адсорбированных на угле органических соединений. В этом процессе шлам, содержащий отработанный уголь, превращается в сушилке в порошок, который с помощью небольшого количества сжатого воздуха вдувается через форсунку в печь для реактивирования. В печи имеется вспомогательная горелка, создающая скоростной факел, который быстро перемешивает порошок. Лучшие результаты получены при температуре печи 850—950 °С, остаточной концентрации кислорода менее 2 % и времени пребывания угля в реакционной зоне 0,3—5 с. Выход угля составляет 90—100 %, его адсорбционная емкость восстанавливается до 85—103 %-ной, таким образом общая реактивационная способность составляет 85—93 % [19]- Содержание золы в реактивированном угле можно снизить обработкой водным раствором соляной кислоты.

В особых случаях термическое реактивирование отработанного угля производится с помощью электрического тока (используется электрическая проводимость угля). Известны периодические процессы с двумя вертикальными электродами и непрерывный процесс, в котором отработанный уголь подается в вертикальную колонну; в верхней и нижней частях колонны располагаются горизонтальные пластины — электроды. Активный уголь, размещенный между электродами, нагревается пропускаемым через него током. При термическом реактивировании электрическим током речь идет не о реактивировании в соответствии с его определением, данным в начале главы, а о регенерации, поскольку в этом процессе обычно имеет место Десорбция растворителя (например, четыреххлористого угле — Рода).

Наряду с очисткой сточных вод большое значение для защи — ты окружающей среды имеет очистка отходящих газов, особен — !i0 удаление диоксида серы из дымовых газов активным углем Чли активным коксом. В настоящее время это направление Усиленно разрабатывается; с ним связано и развитие специальных процессов реактивирования угля, насыщенного диоксидом серы [20]. Прежде всего ставится цель улучшить тепловой баланс процесса, уменьшить разбавление десорбируемого газа другими отходящими газами, а также удалить побочные при- меси из получаемого диоксида серы. Первую задачу можно решить, направляя часть потока десорбируемого газа из регенератора в газоподогреватель и возвращая его обратно — в ре — генератор. Тепловой баланс улучшается, если часть потока выходящего из реактора десорбированного газа ввести снизу обратно в зону нагрева и только после этого вывести. Наконец, он пропускается через наружный газонагреватель и вновь подается в регенератор. При подогреве газа одновременно производится охлаждение регенерированного угля.

Разбавление десорбируемого газа уменьшается, если уголь пропускать около стенок реактора, нагреваемых извне. Однако в этом случае возникает проблема теплообмена, поскольку активный уголь является плохим проводником теплоты. Для устранения этих трудностей гранулированный активный уголь, поступающий в верхнюю зону реактора, сразу же разделяется на отдельные потоки, которые нагреваются горячими стенками; кроме того, часть десорбируемого газа, как уже отмечалось, используется для предварительного подогрева угля, поступающего иа реактивирование, что также способствует улучшению теплообмена. Охлаждение реактивированного угля можно осуществить рециркуляцией газового потока в теплообменниках.

Для очистки десорбированного диоксида серы от триоксида серы и пыли поток десорбирующегося газа перед дальнейшей обработкой пропускается через слой отработанного активного угля в отдельной емкости, снабженной специальными направляющими насадками. В цилиндрических емкостях они имеют форму конуса. Активный уголь просыпается сверху через эти насадки, направленные остриями вверх, и попадает в пустое пространство между ними. Под конусообразные насадки подводятся входные патрубки линии десорбирующегося газа.

Опубликовано в рубрике

Опубликовано в рубрике