Оптимальные условия реактивирования, гарантирующие возможно меньшую потерю продукта, определяются в каждом отдельном случае опытным путем. При этом важную роль играют три переменные: температура печи, время выдержки в реактивационном режиме и степень насыщения угля. Два первых параметра легко контролируются и регулируются. Следует, однако, заметить, что установление необходимой температуры реактивирования в больших печах — процесс длительный, часто требующий нескольких часов.

|

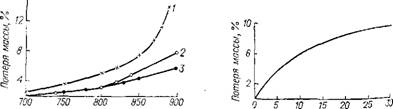

Температура, °С Время, мин Рис. 10.1. Зависимость потери массы активного угля из различного исходного сырья при выгорании от температуры реактивирования: I — древесный уголь; 2 — бурый уголь; 3 — каменный уголь. |

|

Рис. 10.2. Потеря массы в процессе выгорания древесного угля при 840 С в кипяше" слое. |

В процессах реактивирования активные угли, полученные из каменного угля, требуют большей энергии активации по сравнению с активными углями из скорлупы кокосового ореха или древесины. Это различие влияет на степень выгорания активных углей разной природы в зависимости от температуры реактивирования. На рис. 10.1 [1] представлены кривые потери массы предварительно отмытых водой и высушенных активных углей из различных исходных материалов после 15-минутного реактивирования в кипящем слое [содержание водяного пара в реактивирующем газе 40% (об.), температура 700—900°С]. Активный уголь из каменноугольного сырья отличается наименьшим выгоранием, продукт из бурого угля имеет такую же степень выгорания только до 800 °С, а при дальнейшем повышении температуры степень выгорания у него возрастает. У древесного угля эта величина с самого начала выше. Дополнитель-

Ное определение йодного числа в соответствии с DIN 53582, характеризующего площадь внутренней поверхности (активности) углей, показало также определенное увеличение степени выгорания у бурых и древесных углей, причем у продукта на основе древесины она опять оказалась наибольшей

|

Основа активного угля |

Каменный |

Бурый |

Древесный |

|

Уголь |

Уголь |

Уголь |

|

|

Йодное число |

|||

|

Исходное значение |

1150 |

1170 |

1020 |

|

После прокаливания угля |

|||

|

При 700 °С |

1080 |

1270 |

1150 |

|

При 800°С |

1090 |

1290 |

1160 |

|

При 900°С |

1170 |

1330 |

1270 |

|

Увеличение йодного числа, |

1,7 |

13,6 |

24,5 |

%

Определение потери массы при выгорании неотработанных активных углей в зависимости от продолжительности прокаливания (при высокой температуре) показывает, что начальная скорость выгорания больше, чем в конце прокаливания. Рис. 10.2. показывает эту зависимость на примере древесного активного угля; три различных образца нагревались в течение 10, 15 и 30 мин в кипящем слое до 840 °С; содержание водяного пара в реактивирующем газе составило 40% (об.) [2].

При насыщении адсорбтом и последующем реактивировании активного угля для достижения его активности, близкой к исходной, необходимы температуры 750—850°С, часто достаточно 800°С. При таких температурах обычно не приходится ‘опасаться существенного ухудшения механических свойств угля, например, изменения размеров и прочности зерен.

Активные угли следует оценивать не только по способности к выгоранию, но и по адсорбционной способности после реактивирования, так как адсорбционная емкость реактивированного угля с большим выгоранием при реактивировании часто превышает адсорбционную емкость угля, реактивированного с меньшим выгоранием. Удобным параметром, характеризующим общую реактивационную способность угля, является выход Угля после реактивирования (в %), умноженный на его активность, выраженную в процентах к исходной активности и иногда превышающую 100 %.

В качестве стандартных веществ для оценки активности Углей после реактивирования, особенно водоочистных активных Углей, предлагались: меласса, фенол, додецилбензолсутьфонат, феназон (хлоразон), таннин. Обычно при испытании зерненых 11 гранулированных углей точное количество раствора стандартного вещества с известной концентрацией пропускают через у слой определенной высоты предварительно подготовленной навеки угля и в полученном фильтрате оценивают остаточную Концентрацию. При испытании порошковых углей точно взвешенное количество угля добавляют к стандартному раствору и

Остаточную концентрацию определяют через заданное врем контакта.

При сложных условиях эксплуатации испытания угля цеде. сообразно проводить после его отработки и реактивирования в условиях, наиболее близких к реальным. Во многих случаях, например при очистке промышленных сточных вод, адсорбцион — ную емкость и скорость адсорбции рекомендуется определять не на свежих, а на реактивированных углях. На полезность! такого подхода указывает изменение катионообменной способности водоочистных углей после их реактивирования. Адсорбционные свойства этих углей по отношению к полярным органическим соединениям в большинстве случаев также улучшаются. Это можно объяснить повышением кислотности и полярности поверхности отработанных активных углей вследствие адсорбции растворенного кислорода [3].

Выбор методов испытаний зависит от целей применение угля. Например, при очистке сточных вод необходимо опреди лять: общее содержание органического углерода, общее содержание азота, общее потребление кислорода, химическое потребление кислорода, биологическое потребление кислорода, поглощение УФ-излучения при 220 и 278 нм. В некоторых случаях, например при регенерации активного угля, насыщенного фенолом или жидкими отходами коксохимического производства [4]. увеличение остаточного содержания адсорбированного вещества требует более жестких условий реактивирования.

При использовании водяного пара с небольшим содержанием кислорода выгорание адсорбированных органических веществ протекает быстрее, чем в случае реактивирования чистым водяным паром, так как пар повышает эффективность кислорода при разложении удаляемых веществ. Кроме того, пар участвует в восстановлении активности тонких пор. Чистый кислород в качестве окисляющего газа реактивирования (при строгом соблюдении определенных условий) позволяет за сравнительно короткое время получить крупные поры. Выход угля в этом случае меньше, чем при использовании чистого пара или пара с кислородом.

Если при реактивировании наблюдается снижение удельной поверхности, то оно происходит главным образом за счет микропор, поскольку зола, которая накапливается на активном угл^ в рабочем цикле (кальций, магний, железо и т. д.), блокируеТ преимущественно тонкие поры. Эта доля неорганических примесей при реактивировании не выгорает, и активность микропор не восстанавливается. Дальнейшее реактивирование може1 привести к расширению узких пор.

В общем, угли с преимущественно широкими порами реаК" тивируются легче тонкопористых углей при прочих равны* условиях и равных степенях насыщения. Большинство неорГ’"1′ нических примесей оказывает каталитическое действие н

Реактивирование, поэтому иногда даже при высоких остаточных емкостях возможно более мягкое реактивирование, чем следует из степени насыщения.

Опубликовано в рубрике

Опубликовано в рубрике