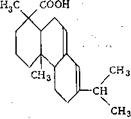

Основную часть сосновой живицы, получаемой при подсочке сосны обыкновенной, составляют смоляные кислоты. Это ненасыщенные соединения фенантренового ряда, имеющие общую

формулу С20Н30О2 (С19Н29СООН), образующие при перегонке живицы канифоль.

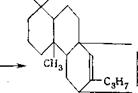

Смоляные кислоты состоят в основном из кислот типа абиетиновой, имеющих две сопряженные двойные связи (абиетиновая, левопимаровая, палюстровая и неоабиетиновая), и типа пи — маровой, у которых одна из двух двойных связей находится вне цикла (пимаровая и изопимаровая). В составе смоляных кислот живицы содержится до 36 % левопимаровой кислоты. Все кислоты абиетинового типа, и в первую очередь левопимаровая, легко изомеризуются под действием повышенной температуры и минеральных кислот с образованием равновесной смеси, преобладающим компонентом которой является абиетиновая кислота. При этом кислоты пимарового типа практически не изменяются. Изомеризация левопимаровой кислоты в технологическом процессе перегонки живицы при 160—170°С происходит почти полностью, в результате чего содержание абиетиновой кислоты (отличающейся способностью легко окисляться кислородом воздуха) возрастает в зависимости от условий канифолеварения до 40 % и более.

Смоляные кислоты состоят в основном из кислот типа абиетиновой, имеющих две сопряженные двойные связи (абиетиновая, левопимаровая, палюстровая и неоабиетиновая), и типа пи — маровой, у которых одна из двух двойных связей находится вне цикла (пимаровая и изопимаровая). В составе смоляных кислот живицы содержится до 36 % левопимаровой кислоты. Все кислоты абиетинового типа, и в первую очередь левопимаровая, легко изомеризуются под действием повышенной температуры и минеральных кислот с образованием равновесной смеси, преобладающим компонентом которой является абиетиновая кислота. При этом кислоты пимарового типа практически не изменяются. Изомеризация левопимаровой кислоты в технологическом процессе перегонки живицы при 160—170°С происходит почти полностью, в результате чего содержание абиетиновой кислоты (отличающейся способностью легко окисляться кислородом воздуха) возрастает в зависимости от условий канифолеварения до 40 % и более.

|

|

Левопимаровая кислота абиетиновая кислота

Экстракционная и талловая сосновая канифоли отличаются от живичной канифоли в основном высоким содержанием дегид — роабиетиновой кислоты (13—16 % в экстракционной, 40 % и более в талловой), а также наличием значительного количества жирных кислот (7—12%).

Технические требования к различным сортам сосновой канифоли, предусмотренные действующим стандартом, вполне обеспечивают интересы большинства потребителей канифоли. Однако для некоторых из них, в особенности для лакокрасочной и кабельной промышленности, отдельные свойства канифоли нежелательны.

К отрицательным свойствам канифоли относится прежде всего ее способность кристаллизоваться. Закристаллизовавшаяся канифоль хуже растворяется в органических растворителях и труднее омыляется щелочами. Более того, даже прозрачная канифоль, будучи растворенной, через некоторое время может закристаллизоваться. Такое явление иногда наблюдается, на

пример, в массах, состоящих из канифоли (80—85 %) и нефтяных масел (20—15%), служащих для изоляционной пропитки электрических кабелей. В этом случае кристаллизация канифоли сопровождается нарушением изоляции кабеля и ведет к аварии.

Канифоль легко окисляется кислородом воздуха, довольно легкоплавка (температура размягчения обычно не превышает 70 °С), хрупка и недостаточно влагостойка. Поэтому многие потребители нуждаются в канифоли, которая при сохранении ее кислотных (наиболее важных) свойств и светлой окраски имела бы более высокую температуру размягчения, стабильность к окислению, была гарантирована от кристаллизации и имела повышенные электротехнические показатели.

Знание состава смоляных кислот помогает управлять процессами их изомеризации при химической переработке канифоли и получать высококачественные вторичные продукты на ее основе.

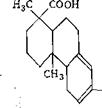

Улучшенными физико-химическими свойствами обладают различные виды модифицированной (измененной) канифоли. Так, полимеризованная канифоль не склонна к кристаллизации, слабо окисляется на воздухе и имеет повышенную температуру размягчения. Большой стабильностью к действию кислорода воздуха обладают гидрированная и диспропорционированная канифоль. Гидрированную канифоль получают обработкой канифоли водородом в присутствии катализаторов, причем водород присоединяется по месту одной или двух двойных связей. Диспропорционированная канифоль получается в результате каталитической реакции сопряженного гидрирования и дегидрирования— перераспределения водорода в молекулах смоляных кислот. Она состоит преимущественно из дегидроабиетино — вой кислоты С2оН2802 с примесью дигидроабиетиновой С20Н32О2 и тетрагидроабиетиновой С20Нз4О2 кислот. Эти же кислоты, химически устойчивые и инертные к окислению, образуются в небольшом количестве и при термической обработке канифоли (при 280—300 °С) и, возможно, даже при перегонке живицы, если применять перегретый до 220—230 °С греющий пар.

На кислотных свойствах канифоли, в том числе модифицированной, основано получение продуктов ее этерификации различными спиртами — эфиров канифоли (глицеринового, этилен — и диэтиленгликолевого, пентаэритритового, метилового, этилового и др.) и солей с различными металлами—-резинатов (марганца, свинца, цинка, кальция и др.). Резинаты марганца и свинца применяются как сиккативы, т. е. вещества, ускоряющие высыхание масел, в том числе различных олиф, а резинаты цинка и кальция в рецептурах различных водостойких лаков.

Смоляные кислоты с сопряженными двойными связями могут вступать в реакции диенового синтеза с малеиновым ангидридом или фумаровой кислотой с образованием канифольно-

малеинового или канифольно-фумарового аддукта (эти аддукты называют также малеинизированной, фумаризованной канифолью).

Левопимаровая кислота легко, уже при комнатной температуре, количественно образует аддукт с малеиновым ангидридом. Другие смоляные кислоты абиетинового типа в условиях синтеза, т. е. при повышенной температуре, находятся в состоянии подвижного равновесия, причем в составе равновесной смеси всегда присутствует левопимаровая кислота. Именно она вступает в реакцию, поэтому равновесие в смеси кислот непрерывно смещается в сторону образования дополнительных количеств левопимаровой кислоты.

|

Сн-с |

|

/ |

|

Сн-с |

|

V |

|

Сзн7 сн—С^ V |

|

Г |

|

Сн—с |

|

+ |

|

|

|

|

|

|

|

|

|

|

|

|

Получаемые на основе таких аддуктов канифольно-малеино — вые и канифольно-фумаровые смолы применяются в лакокрасочной промышленности. Смоляные аддукты, полученные этерификацией модифицированной канифоли, например, пентаэритритом, дают лаковые пленки повышенной эластичности и морозостойкости. Использование этих аддуктов в полиграфических красках дает возможность существенно повысить их качество. Мебельные лаки, полученные с применением модифицированных канифольных продуктов, отличаются повышенным блеском, пленки лаков хорошо шлифуются и полируются и обладают повышенной влагостойкостью.

Канифольно-малеиновые и канифольно-фумаровые аддукты из экстракционной и талловой канифоли используются преимущественно для проклейки бумаги, что позволяет высвободить живичную канифоль и существенно снизить расход проклеивающих составов.

Канифоль, сплавленная с сополимером этилена с винилаце- татом, низкомолекулярным полиэтиленом и веретенным маслом, образует клей-расплав, используемый в производстве бумажной клеевой ленты, необходимой для герметизации картонной и бумажной тары с полиэтиленовым или микровосковым покрытием, а также для обандероливания заготовок картонных ящиков на автоматических линиях. Более перспективно применение вместо канифоли продуктов на ее основе, например эфиров

полимеризованной, гидрированной или малеинизированной канифоли, что обеспечивает возможность создания термопластичных клеев-расплавов (термоклеев) различного назначения, стабильных при хранении и эксплуатации.

Составы, содержащие канифоль, нигрол, битум и специальные присадки, используются в качестве антивибрационных смазок (КАВС), применяемых в геологоразведочных работах для преодоления вредного влияния вибрации при алмазном колонном бурении скважин в твердых породах.

Представляют интерес некоторые аминопроизводные канифоли. Для получения аминов канифоль специальной модификации обрабатывают аммиаком и образовавшиеся нитрилы подвергают гидрированию. Амины канифоли дают ряд новых вязких, эластичных и твердых продуктов, имеющих широкое распространение в мировой практике в качестве эмульгаторов, антикоррозионных составов, инсектицидов, фунгицидов, гербицидов и т. д. Инсектицидными, фунгицидными и антикоррозионными свойствами обладают также нитрилы канифоли, которые, кроме того, могут служить хорошими пластификаторами и мягчителями для синтетического каучука и пластических материалов.

Модифицированная канифоль. Рассмотрим методы производства наиболее важных видов модифицированной канифоли.

Производство полимеризованной канифоли. При обработке канифоли, растворенной в бензине, толуоле или другом подходящем растворителе, полимеризующими агентами (серной кислотой, соединениями бора, цинка и др.) происходит частичная димеризация содержащейся в канифоли абиетиновой кислоты, в результате чего получается так называемая полимеризован — ная канифоль. При этом наряду с полимеризацией кислот абиетинового типа частично происходит также их диспропорциони — рование, вследствие чего в готовом продукте содержатся ди — гидроабиетиновая кислота и (в повышенном количестве по сравнению с исходной канифолью) дегидроабиетиновая кислота. Дигидроабиетиновая кислота присутствует в полимеризованной канифоли в виде лактона, поэтому продукт имеет пониженное кислотное число.

По технологии, разработанной ЦНИЛХИ, полимеризован — ную канифоль получают путем обработки 50%-ного бензинового раствора живичной канифоли концентрированной серной кислотой при перемешивании в течение 6—7 ч при температуре около 40°С. Полимеризат разбавляют бензином, охлаждают для отделения окисленной смолы, образующейся в результате различных побочных реакций, промывают раствором поваренной соли или аммиачной водой и затем водой для удаления серной кислоты. После отделения водного слоя полимери — зованную канифоль уваривают и подсушивают 10—15 мин под разрежением (остаточное давление 20—30 кПа) при температуре около 170 °С. Выход готового продукта — около 90% от исходной канифоли.

Производство диспропорционированной канифоли. Калиевые или аммонийные соли смоляных кислот диспропорционированной канифоли применяются в производстве синтетического каучука в качестве эмульгатора.

Диспропорционированную канифоль вырабатывают различными способами. Наиболее распространенный из них состоит в непрерывном пропускании расплавленной живичной канифоли при 220—250 °С через колонный аппарат, заполненный катализатором—палладированным углем.

На одном из заводов экстракционную канифоль диспропор- ционируют октофором-Б (0,4% от канифоли) при 290—300 °С в течение 2,5 ч. Полученный полупродукт подвергают дистилляции в роторно-пленочном испарителе с целью освобождения от головной и хвостовой фракции, как описано в главе 10. Выход диспропорционированной канифоли около 60 %, головной фракции 15 % и кубового остатка (окисленной канифольной смолы) 23 % от исходной экстракционной канифоли.

Основным компонентом диспропорционированной канифоли является дегидроабиетиновая кислота, содержание которой составляет 40—60 %. По техническим условиям кислотное число диспропорционированной канифоли должно быть не менее 162, а содержание остаточной абиетиновой кислоты не более 3 %, так как при более высоком ее содержании эмульгатор оказывает тормозящее действие на процесс полимеризации мономеров при получении каучука.

Склонность канифоли к кристаллизации при диспропорци- онировании не устраняется.

Производство гидрированной канифоли. Гидрированная канифоль по своим физическим свойствам мало отличается от обычной канифоли, но имеет иной состав смоляных кислот, вследствие чего не окисляется на воздухе. Она может применяться вместо обычной канифоли во всех областях использования, при этом продукция, изготовленная на ее основе, при эксплуатации не подвергается старению. Кроме того, гидрированная канифоль является ценным сырьем для различных синтезов. Соли гидрированной канифоли могут применяться в качестве эмульгатора в производстве бутадиенстирольного каучука, а ее эфиры с многоатомными спиртами — при производстве красок и в различных адгезионных композициях.

Гидрирование канифоли осуществляют непрерывно в батарее последовательно соединенных реакторов, заполненных катализатором (палладированным углем), при 130—150 °С и давлении 4—5 МПа. Бензиновый раствор канифоли и водород пропускают прямоточно через смеситель в реакторы.

Выход гидрированной канифоли 98—99 % от исходной. Она состоит в основном из дигидросмоляных кислот, содержит не более 3—5 % кислот типа абиетиновой и до 7 % дегидроабие — тиновой кислоты, по цвету несколько светлее исходной канифоли.

Производство канифольно-малеиновых и канифольно-фума — ровых аддуктов. По разработанному ЦНИЛХИ режиму поступающую из колонны сосновую канифоль — талловую или экстракционную— охлаждают глицерином в кожухотрубном теплообменнике до 140—150 °С при применении в качестве модифицирующего агента малеинового ангидрида или до 180 °С при применении фумаровой кислоты и подают в реактор, снабженный пропеллерной мешалкой и греющей рубашкой (пары ВОТ) или электрообогревом. Затем в реактор медленно загружают модифицирующий агент в количестве 4—5 % (тем больше, чем ниже температура размягчения канифоли). Нагревают реакционную смесь при постоянном перемешивании, поднимая за 2—3 ч температуру до 180—190 °С при работе с ма — леиновым ангидридом или до 190—195 °С при работе с фумаровой кислотой и выдерживают при указанной температуре еще час (поднимать температуру выше указанных величин нельзя, так как в результате испарения модифицирующего агента возрастут его потери). Готовый продукт сливают из реактора, охлаждая его при этом в теплообменнике до 140—160 °С, и разливают в тару.

Вместо малеинового ангидрида можно применять и малеи — новую кислоту. Поскольку она содержит до 10 % воды, необходимо для обеспечения безопасности процесса снизить температуру канифоли и вводить в нее реагент очень медленно, небольшими порциями.

По сравнению с исходной канифолью канифольно-малеино — вые и канифольно-фумаровые аддукты имеют более высокое кислотное число и температуру размягчения; склонность к кристаллизации у них отсутствует. Получаемый из них клей для проклейки бумаги и картона называется усиленным или укрепленным клеем, так как он более эффективен, чем клей из обычной канифоли.

Совмещая в одном процессе модификацию экстракционной канифоли и ее осветление, получают канифоль марки ЭМО, заменяющую живичную канифоль для проклейки высокосортной бумаги. Для этого в расплавленную канифоль при 150—160 °С вводят при перемешивании фумаровую кислоту или малеиновый ангидрид (4—5% от канифоли), октофор-S (0,15—0,2%) и в качестве активатора 72—78%-ную фосфорную кислоту (0,025 %). Продолжая перемешивание, смесь нагревают до 220 °С, отгоняют острым паром канифольные масла, повышают температуру до 240 ±5 °С и выдерживают 40—60 мин. Канифоль ЭМО имеет кислотное число не менее 155, температуру размягчения не менее 60 °С (I сорт) и 56 °С (II сорт).

В последние годы лесохимические предприятия выпускают клей не в твердом виде, а в виде клея-пасты, централизованно снабжая им бумажные фабрики. Так, клей-пасту из канифоли

ЭМО готовят следующим образом: горячую ЭМО из реактора подают в омылятор, снабженный мешалкой и рубашкой. Охлаждают ЭМО до 100 °С и постепенно, при перемешивании, вводят 16—18%-ный раствор едкого натра, подогретый до 90— 95 °С. Количество щелочи берут из расчета нейтрализации 90—95 % смоляных кислот. Во время введения щелочи в рубашку подают охлаждающую воду, иначе за счет тепла экзотермической реакции нейтрализации произойдет саморазогре — вание массы выше 100 °С и выброс ее из реактора. Затем продолжают перемешивание массы еще 15—20 мин.

В готовой пасте 70±3 % сухих веществ, содержание малеопи- маровой кислоты не менее 8 % в пересчете на сухое вещество. Клей-пасту перевозят в железнодорожных цистернах и на месте потребления разводят водой до требуемой концентрации.

На ряде предприятий укрепленный клей готовят по технологии Института химии древесины Академии наук ЛатвССР непосредственно из живицы. Очищенную и обезвоженную живицу (терпентин) обрабатывают в реакторе малеиновым ангидридом при температуре 80—90 °С, добавляя реагент во избежание сильного вспенивания очень медленно, небольшими порциями, лучше в расплавленном виде, при непрерывном перемешивании. Из всех смоляных кислот при этой температуре вступает в реакцию только левопимаровая, образуя малеопимаровую кислоту. Реакционная масса разогревается до 100—110 °С. Далее реакционную массу частично нейтрализуют 36—38 %-ным раствором едкого натра; добавляют также и щелочь очень медленно во избежание интенсивного выделения тепла, вспенивания и перебросов. Скипидар отгоняют острым паром и добавляют в готовый клей при перемешивании воду с таким расчетом, чтобы получаемая паста содержала 70±3 % сухих веществ. Клей-па — ста высшего сорта содержит 7—16 % свободных смоляных кислот, не менее 10% малеопимаровой кислоты и не более 1,5% летучих веществ от массы сухого клея. На 1 т клея-пасты расходуется в среднем 841 кг живицы и 57,5 кг малеинового ангидрида.

Клей на основе модифицированной канифоли можно выпускать также в порошкообразном виде.

Для проклейки высокосортной бумаги разработан композиционный клей синтал — смесь равных количеств, считая по сухому веществу, низкомолекулярного стиромаля (сополимера стирола и малеинового ангидрида) и модифицированной тал — ловой канифоли.

Для применения в качестве ингредиента резиновых смесей в производстве шин и резинотехнических изделий экстракционную канифоль модифицируют малеиновым ангидридом (или фумаровой кислотой) и формальдегидом; этих реагентов берут тем больше, чем ниже температура размягчения канифоли. В реактор подают расплавленную канифоль и с помощью паровой рубашки поддерживают ее температуру в пределах 130— 150 °С. Затем включают мешалку и медленно (в течение 3— 4 ч) во избежание сильного вспенивания и выброса массы из реактора добавляют формалин (2—3 % от канифоли в расчете на формальдегид). Реакционную смесь передают во второй реактор, добавляют малеиновый ангидрид (4—5 % от канифоли), перемешивают насосом, постепенно, за 1,5—2 ч, повышают температуру до 190—200 °С, выдерживают в течение часа и охлаждают до 160—170 °С. Готовый продукт—канифоль ЭМ-3 разливают в картонные барабаны или же гранулируют и упаковывают в 3—5-слойные бумажные мешки. Температура размягчения канифоли ЭМ-3 — 70—80 °С, кислотное число 160—170.

Из экстракционной канифоли получают также мягчитель для резиновых смесей (смолу КЭМОН) путем обработки октофо — ром-Ы (алкилфеноламинной смолой).

Для гранулирования канифоли ЭМ-3 используют ленточные грануляторы. Основная их часть — заключенная в кожух бесконечная лента (конвейер) из специальной стали, скорость движения которой можно изменять в значительных пределах (0,03—0,43 м/с). Общая длина гранулятора 16 м, ширина 2,3 м, высота 2,5 м.

Расплавленная канифоль ЭМ-3 с температурой 140—150 °С непрерывно самотеком поступает через распределительный желоб гранулятора на ленту, образуя на ней слой толщиной около

1,5 мм. Сверху лента обдувается воздухом при помощи вентилятора, снизу орошается холодной водой. В результате интенсивного отвода тепла происходит охлаждение (до 20±10 °С) и затвердевание канифоли. Затвердевший слой на перегибе ленты разламывается на пластинки (гранулы) различной формы, размером обычно 5—10 мм.

Для гранулирования смолы КЭМОН используют барабанные грануляторы, аналогичные барабанным охладителям канифоли.

Эфиры и резинаты канифоли. Применение обычной канифоли в лакокрасочной промышленности нежелательно из-за ее кислотности, легкоплавкости, склонности к кристаллизации и недостаточной влагостойкости. Все эти недостатки могут быть в значительной степени устранены при этерификации канифоли различными спиртами, в результате чего получаются эфиры канифоли. Наибольшее практическое значение из них имеют глицериновый и пентаэритритовый эфиры.

Производство глицеринового эфира канифоли. Этот эфир получают при взаимодействии канифоли с глицерином по реакции

ЗС19Н29СООН + С3Н6 (ОН)з = С3н6 (ОСОС19Н29)з + ЗН20.

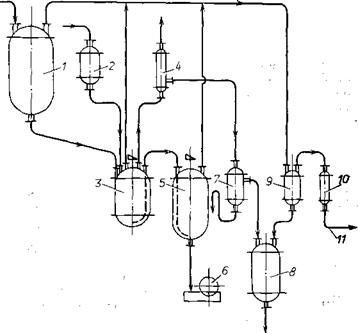

На рис. 12.1 приведена схема технологического процесса получения глицеринового эфира канифоли. Расплавленную канифоль из цеха переработки живицы (или же раздробленную канифоль, расплавленную глухим паром в специальном пла-

|

Рис. 12.1. Схема процесса получения глицеринового эфира канифоли: / — сборник канифоли; 2 — мерник глицерина; 3 — этерификатор; 4, — конденсаторы* Холодильники; 5 — охладитель; 6 — охлаждающий барабаи; 7 — флорентина; 8— сборник канифольных масел; 9 — вакуум-приемник; // —вакуум-линия |

Вильнике) загружают в этерификатор, обогреваемый парами ВОТ или электричеством. Этерификатор снабжен лопастной мешалкой и соединен с конденсатором, который может работать и как обратный и как прямой холодильник. Обратный холодильник служит для разделения паров воды и глицерина, отгоняющихся при этерификации. Сконденсировавшийся глицерин возвращается в этерификатор, а пары воды проходят через холодильник далее. Для такого разделения пары охлаждаются в холодильнике на этой стадии процесса не водой, а водяным паром.

После загрузки канифоли температуру в этерификаторе повышают до 240—250°С, при этом от канифоли отгоняются остатки скипидара и масла. Затем постепенно подают необходимое количество глицерина и этерификацию ведут при 260— 280°С. Для устранения вредного действия кислорода воздуха и для безопасного ведения процесса в этерификатор подают углекислый газ. Содержимое этерификатора непрерывно перемешивают мешалкой и периодически отбирают пробу реакционной массы для испытания. Реакция считается законченной, когда нанесенная на стекло капля пробы после остывания вполне прозрачна, а кислотное число продукта падает до требуемой величины. По окончании этерификации отгоняют под разрежением через прямой холодильник неизрасходованный глицерин, а также канифольные масла (около 3,5 % от канифоли). Готовый эфир канифоли охлаждают сначала в охладителе до 220—230°С, а затем так же, как и живичную канифоль на разливочном аппарате.

Технический эфир канифоли состоит в основном из триглицеридов смоляных кислот с примесью ди — и моноглицеридов. Он должен быть вполне прозрачным, цвет его по йодометрической шкале не должен быть темнее для высшего сорта 60 единиц и для первого сорта 80 единиц, кислотное число соответственно не более 11 и 12, температура размягчения не ниже 77 и 75 °С, зольность не более 0,1 и 0,15%; он должен полностью растворяться в спиртобензольной или спиртотолуольной смеси; способность к кристаллизации должна отсутствовать.

Для получения высококачественного эфира светлой окраски на 1 т живичной канифоли высшего качества берут 120—140 кг глицерина высокого качества.

Путем частичной этерификации канифоли глицерином по технологии Института физико-органической химии Академии наук БССР получают канифоль некристаллизующуюся модифицированную кабельную (КНМК). Используют живичную канифоль высшего качества, поскольку другие виды канифоли содержат больше жирных кислот, существенно снижающих ее электроизоляционные свойства. Для этерификации берут уменьшенное количество глицерина, а именно 50 кг на 1 т канифоли. Канифоль КНМК имеет температуру размягчения не ниже 70 °С, удельное объемное электрическое сопротивление при напряжении 100 + 5 В и температуре 110 °С не менее 2-1012 Ом-см; склонность к кристаллизации отсутствует.

Этерификации глицерином подвергают также экстракционную и талловую канифоль, но обычно после ее модификации.

При этерификации глицерином высокоочищенной нелетучей части еловой и лиственничной живицы получают модифицированный бальзам для кондитерской промышленности, пригодный в качестве основы в рецептурах жевательной резинки.

Производство пентаэритритового эфира канифоли. Схема технологического процесса получения пентаэритритового эфира канифоли подобна описанной выше. Этот эфир получают в результате взаимодействия канифоли и четырехатомного спирта пентаэритрита в течение 7—9 ч при 260—270 °С:

4С19Н29СООН -+ С (СН2ОН)4 С (СН2ОСОС19Н29)4 + 4Н20.

Путем частичной (на 30%)’ этерификации пентаэритритом талловой канифоли можно получить кабельную канифоль КМТК, по электроизоляционным свойствам не уступающую КНМК, но более дешевую.

Производство эфиров модифицированной канифоли. Эфиры модифицированной канифоли, в том числе разработанные ЦНИЛХИ различные элканы, имеют еще более высокое качество, чем эфиры обычной канифоли.

В настоящее время вырабатывают глицериновые эфиры по- лимеризованной, гидрированной, малеинизированной и модифицированной формальдегидом канифоли, а также пентаэритри — товые эфиры малеинизированной канифоли.

Глицериновый эфир полимеризованной живичной канифоли (элкан А-110) имеет высокую температуру размягчения— 100— 115 °С; он используется в составе термоклеев (клеев-расплавов) для оклеивания облицовочными материалами кромок щитовых деталей мебели.

Глицериновый эфир гидрированной живичной канифоли (элкан А-120) имеет температуру размягчения не ниже 76 °С и кислотное число не более 10. Предназначен для использования в производстве пигментов, красителей, липких лент.

Глицериновый эфир малеинизированной живичной канифоли (смола КМ) входит в состав масляных и нитроцеллюлозных лаков и эмалей. Смола КМ имеет температуру плавления в капилляре 110—125 °С, кислотное число не выше 13, цвет по йодометрической шкале не более 60 (для высшего сорта).

Глицериновый эфир малеинизированной или фумаризован — ной талловой канифоли (элкан Г-102-6) имеет температуру размягчения не ниже 80 °С, кислотное число не более 18. Его применяют в качестве адгезионной добавки к термоклеям, используемым при изготовлении влагопрочного гофрированного картона по методу термосклеивания. Элкан Г-102-10, отличающийся более высокой (не ниже 100 °С) температурой размягчения, используют в качестве заменителя инден-кумароновой смолы в рецептуре мебельного клея-расплава КРУС-2.

Глицериновый эфир экстракционной канифоли, модифицированной формальдегидом (элкан Б-103), входит в состав термоклеев, применяемых в мебельной промышленности; его температура размягчения не ниже 80 °С, кислотное число не более 13.

Введение элканов в состав термоклеев придает им необходимые адгезионные и технологические свойства. Термоклеи при нагревании до 140—160 °С становятся текучими и могут быть легко нанесены на склеиваемые поверхности. При охлаждении они быстро затвердевают и образуют прочную клеевую пленку. Благодаря таким свойствам их применяют также в полиграфической промышленности для бесшвейного клеевого скрепления книг на автоматических поточных линиях.

Пентаэритритовые эфиры малеинизированной живичной канифоли (смолы ПЭМАК, ПКМ-130, синрезол М-80) используются для изготовления полиграфических красок. Смола ПЭМАК имеет температуру плавления в пределах 120—140°С и кислотное число не более 20; сходные свойства и у других видов таких смол.

|

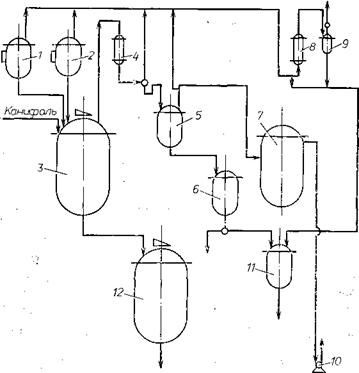

Рис. 12.2. Схема процесса получения элкана Б-103: / — мерннк глицерина; 2 — мерник формалина; 3 — этерификатор; 4, 8 — конденсаторы- холодильники; 5 — вакуум-приемник; 6 — флорентина; 7 — ресивер; 9 — ловушка; 10— вакуум-насос; 11 — сборник сточной воды; 12 — охладитель |

Путем неполной этерификации малеинизированной или фу- маризованной живичной канифоли пентаэритритом получают щелочерастворимую смолу элкан А-201, используемую в качестве компонента самоблестящих составов для ухода за полами, мебелью и др. Аналогичным путем, но на основе полимери- зованной канифоли, получают смолу для полиграфических красок.

Этерификация модифицированных видов канифоли производится в общем так же, как и обычной канифоли, однако могут вводиться некоторые изменения технологии, температурного режима и др. Например, элкан Б-103 вырабатывают следующим образом (рис. 12.2).

В расплавленную экстракционную канифоль при 140—150 °С постепенно, не допуская вспенивания, вводят формалин (не менее 4 % от канифоли в расчете на формальдегид). Повышают температуру до 210—220 °С и добавляют в реакционную смесь при перемешивании катализатор — окись кальция (0,1 %) и глицерин (10% от канифоли). Через час нагрев усиливают и повышают температуру до 260—270 °С, после чего выдерживают необходимое время (4,5—5 ч) для снижения кислотного числа до нормы. При таком ступенчатом ведении процесса достигается более полная этерификация смоляных кислот. Затем продукт подсушивают при температуре 260—270 °С под разрежением (остаточное давление 5—8 кПа) до тех пор, пока в результате отгонки канифольных масел температура размягчения не достигнет нормы, охлаждают до 160—180°С и разливают в картонные барабаны.

Производство резинатов канифоли. В настоящее время наибольший интерес представляют резинаты модифицированной канифоли, имеющие значительно более высокую температуру плавления, чем канифоль. Некоторые из них, например кальциевая или цинкокальциевая соли полимеризованной канифоли, применяются в качестве смоляной основы для высококачественных полиграфических красок.

Цинковая соль полимеризованной канифоли с содержанием не менее 8,5 % цинка имеет температуру плавления 140— 150 °С. Для ее получения в расплавленную полимеризованную канифоль вводят при интенсивном перемешивании уксусно-кислый цинк и повышают температуру до 270 °С, после чего отгоняют под разрежением уксусную кислоту и канифольные масла. При этом во избежание окисления нагретой канифоли воздух в реакторе вытесняют инертным газом.

Кальциевая соль полимеризованной канифоли (релкан-1) содержит 2% кальция и имеет температуру размягчения 115— 140 °С. Ее получают так же, как цинковую соль, но вместо уксусно-кислого цинка берут уксусно-кислый кальций или его смесь с окисью кальция.

Опубликовано в рубрике

Опубликовано в рубрике