Жирные и смоляные кислоты таллового масла имеют температуру кипения значительно выше 350 °С и не могут быть перегнаны при атмосферном давлении. Уже при 300 °С смоляные кислоты быстро отщепляют Н20 и С02 и превращаются в углеводороды (этот процесс идет медленно и при более низких температурах). Жирные кислоты полимеризуются и претерпевают другие превращения, образуя нелетучие продукты. Чтобы разложение компонентов таллового масла было невелико, температура в жидкости при его перегонке или ректификации не должна превышать 260—270 °С, для чего процесс следует вести при максимально возможном разрежении. По этой причине, а также вследствие того, что при подсосе воздуха возможно самовозгорание содержимого колонн, оборудование должно быть вполне герметичным. Изготовлять его целесообразнее из титановых сплавов.

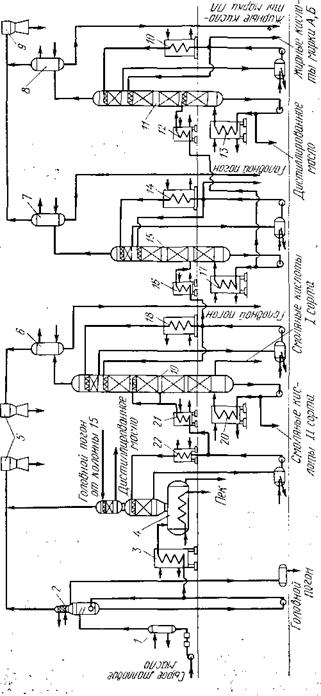

Ректификационная установка Котласского ЦБК. На рис. 11.2 представлена трехколонная установка фирмы «Крупп», частично модернизированная советскими специалистами.

Сырое талловое масло прокачивают насосом через фильтр (на рисунке не показан) и подогреватель 1 в сушилку 2, где

|

|

|

Рис. 11.2. Трехколонная установка фирмы «Крупп» для ректификации сырого таллового масла (после частичной реконструкции) . ,, — |

От него при температуре 150 °С отгоняются легколетучие дур- нопахнущие вещества, терпены и влага. Высушенное талловое масло проходит подогреватель 3, обогреваемый высокотемпературным органическим теплоносителем (ВОТ). В качестве ВОТ используют смесь 25 % дифенила и 75 % дифенилоксида (ПДК этой смеси в воздухе рабочей зоны 10 мг/м3). Здесь масло нагревается до 250—260 °С и поступает в отгонную ванну 4, где при остаточном давлении 0,5—0,7 кПа и с присадкой водяного пара отгоняются все летучие вещества. Из ванны стекает нелетучий пек. Пары охлаждаются в конденсаторе при непосредственном контакте на слое насадки с разбрызгиваемой холодной жидкостью того же состава. Избыток дистиллята отводится из конденсатора через высокотемпературный подогреватель в первую ректификационную колонну.

Ректификационные колонны 11, 15, 19 состоят из нижней, отгонной, средней, укрепляющей, и верхней, конденсационной, частей. Остаточное давление в верхней части колонн 0,4— 0,7 кПа, в нижней 1,6—2,3 кПа. Подвод тепла в колонны осуществляется с помощью высокотемпературных циркуляционных испарителей 13, 17, 20, обогреваемых ВОТ. Для нагревания ВОТ до 350 °С без кипения его держат под давлением 0,6— 0,8 МПа. Подаваемые в колонны полупродукты нагреваются в подогревателях 12, 16 и 21.

Первоначально установка работала по следующей схеме. Снизу первой колонны отбиралась основная часть смоляных кислот, а из циркуляционной линии — смоляные кислоты пониженного качества. В верхней части первой колонны конденсировались пары остальных компонентов аналогично тому, как это происходит в конденсаторе отгонной ванны. Часть дистиллята направлялась в укрепляющую часть колонны в виде флегмы, часть отбиралась из цикла и подавалась через высо — котемпературный подогреватель в следующую колонну. Снизу второй колонны отбиралось дистиллированное талловое масло (с содержанием 30—50 % смоляных кислот), сверху — промежуточная фракция (жирные кислоты с высоким содержанием неомыляемых веществ). Промежуточная фракция окончательно разделялась в третьей колонне на легкие масла (с которыми отходит основная часть неомыляемых веществ) и жирные кислоты.

Описанная установка имеет ряд недостатков. Талловое масло находится в отгонной ванне значительное время и претерпевает различные превращения. Гидростатическое давление столба кипящей жидкости в испарителях создает перегрев продуктов. Эффективность применяемой насадки — фарфоровых седел «Инталлокс» — весьма низка: разделительная способность колонн не превышает 3—5 теоретических тарелок, вследствие чего в целевые фракции переходит в среднем только 54 % смоляных и 41 % жирных кислот. Из-за жестких условий процесса 14 % смоляных и 12 % жирных кислот разлагаются, в результате чего общее содержание неомыляемых веществ в конечных продуктах на 25 % выше, чем в исходном талловом масле. Жирные кислоты имеют повышенное содержание неомыляемых веществ и темную окраску.

При реконструкции установки была, во-первых, изменена технологическая схема. Дистиллят из первой колонны теперь подают в колонну 15, где сверху отбирают легкие масла, а снизу смесь смоляных и жирных кислот с относительно небольшим (около 4 %) содержанием неомыляемых веществ. Эту смесь разделяют в колонне 11 на жирные кислоты (дистиллят) и дистиллированное талловое масло (кубовый остаток). Во-вторых, на отгонной ванне установлен дополнительный конденсатор смешения (на конденсацию паров подается легкое масло), а на колоннах 11, 15 и 19 — дополнительные поверхностные конденсаторы. С их помощью осуществляется дробная конденсация паров.

Дистиллят с основного конденсатора отгонной ванны направляют в первую колонну для выделения канифоли, а дистиллят с дополнительного конденсатора — в емкость дистиллированного таллового масла.

В основных конденсаторах 10, 14, 18 и 22 конденсируются 80—90 % паров, в дополнительных конденсаторах 6, 7, 8 — остальные 10—20 %. Разрежение в системе создается вакуум — эжекторными установками 5 и 9.

Для повышения эффективности работы установки предусмотрена замена отгонной ванны роторно-пленочным испарителем, а насадки «Инталлокс» регулярной металлической насадкой из титанового сплава.

Описанная установка автоматизирована с целью стабилизации технологического процесса ректификации. Для этого отдельно на каждой колонне осуществляют автоматическое регулирование количества питания и флегмы, а также температуры питания (она должна быть равна температуре жидкости на приемной тарелке) и температуры в нижней части колонны.

Сигнал об отклонении величины параметра (расхода, температуры) от заданной величины поступает от соответствующего измерительного прибора (датчика) на вторичный прибор (регулятор), где поступающий сигнал сравнивается с сигналом задатчика. В результате обработки двух сигналов вырабатывается управляющий пневматический сигнал. Пневматический исполнительный механизм под воздействием управляющего сигнала изменяет степень открытия клапана соответственно на линии подачи питания, флегмы или теплоносителя и восстанавливает заданную величину данного параметра.

Талловая канифоль предназначена для целлюлозно-бумажной, лакокрасочной и других отраслей промышленности.

Согласно ГОСТ 14201—83 талловая канифоль высшей категории качества должна иметь температуру размягчения не ниже 60 °С, кислотное число не менее 165, содержание, %, не более:

Неомыляемых веществ 5, золы 0,03, механических примесей 0,03. Требования к талловой канифоли первой категории качества несколько ниже.

Большинство предприятий выпускают талловую канифоль в модифицированном виде (см. главу 12).

Талловые жирные кислоты (ГОСТ 14845—79) характеризуются по цветности, кислотному и йодному числам, содержанию смоляных кислот и неомыляемых веществ. Так, жирные кислоты высшего сорта марки А должны содержать не более 2 % смоляных кислот и 2 % неомыляемых веществ, 1-го сорта соответственно 2 и 4%, 2-го сорта 3 и 5 %. В жирных кислотах марки Б содержание смоляных кислот находится в пределах 18—30%. Жирные кислоты предназначены в основном для лакокрасочной промышленности.

На реконструированной установке Котласского ЦБК большую часть жирных кислот получают марки А.

Жирные кислоты с дополнительного конденсатора (марки ПЛ) содержат до 15% неомыляемых веществ. Они находят применение в производстве линолеума, а также в качестве компонента жирующих смесей для выделки кож.

Легкие масла используются в качестве флотореагента и при изготовлении пектола. Путем их дополнительной ректификации с последующей кристаллизацией и промывкой можно выделить в качестве товарного продукта пальмитиновую кислоту.

Хранить талловые продукты в емкостях следует под слоем инертного защитного газа с целью предотвращения их соприкосновения с воздухом, что повлекло бы за собой окисление и потемнение продуктов. Защитный газ получают сжиганием мазута. Горячий газ сжимают, охлаждают, освобождают от следов кислорода, дожигая остатки горючих компонентов газа, снова охлаждают, фильтруют, осушают и хранят в газгольдере под давлением.

На 1 т перерабатываемого таллового масла расходуется около 60 кВт-ч электроэнергии, 3,4 ГДж тепловой энергии,

40 м3 воды, выход канифоли около 24 % от сырого таллового масла, жирных кислот 11%, дистиллированного таллового масла 20 %, легких масел 8 %, пека 27 % (с содержанием смоляных кислот в нем 11—18 %).

Ректификационная установка Братского Л ПК. На заводе лесохимических продуктов Братского ЛПК (а также на Селен — гинском целлюлозно-картонном комбинате) установлена шведская трехколонная схема непрерывной ректификации сырого таллового масла, предварительно освобожденного от остатков влаги.

В колоннах находятся полочные тарелки в виде дисков или полукругов со срезанными сегментами. В них имеются круглые отверстия для прохода паров и щелевидные прорези для слива жидкости. По периметру тарелки, а также по периметру паровых проходов края тарелки загнуты вверх, чтобы предотвратить стекание жидкости через паровые проходы. Между круглым краем тарелки и обечайкой установлены уплотнительные трубки. Тарелки расположены одна относительно другой так, чтобы обеспечить зигзагообразный путь прохождения паров в колонне.

Каждая колонна снабжена электронагревателем, присоединенным к дну колонны. Через электронагреватели в колонны вводится острый перегретый пар, который на верху колонны не конденсируется и уходит вместе с инертными газами.

Из первой колонны сверху отбирают легкие масла, снизу пек и из середины смесь смоляных и жирных кислот, которую подают во вторую колонну. Из второй колонны отбирают сверху легкие масла, несколько ниже — жирные кислоты и снизу смоляные кислоты. Жирные кислоты дополнительно ректифицируют в третьей колонне, однако по качеству они соответствуют только марке Б.

Остаточное давление на верху колонн 0,3—0,7 кПа, внизу — от 0,8—1,3 кПа (первая колонна) до 2—2,5 кПа. Разрежение в колоннах создается при помощи четырехступенчатой эжекторной установки.

Из-за значительного объема продуктов в колоннах установка отличается большой инертностью в управлении. На ней нельзя получить высококачественные жирные кислоты; с целью устранения этого недостатка необходима четвертая колонна.

Выход канифоли около 28 % от сырого таллового масла, т. е. выше, чем на Котласском ЦБК, а выход жирных кислот 8—10 %, т. е. несколько ниже.

Ректификационные установки Усть-Илимского Л ПК и Се — гежского ЦБК. За последние годы за рубежом и в СССР созданы более современные ректификационные установки, в которых используются тонкопленочные испарители — с падающей пленкой и роторно-пленочные.

Испаритель с падающей пленкой представляет собой кожу- хотрубный теплообменник с распределительным устройством, обеспечивающим, чтобы пленка жидкости образовывалась во всех трубках и по всей их внутренней поверхности; испаритель должен быть расположен строго вертикально, а распределительное устройство — строго горизонтально. Устройство роторнопленочного испарителя описано в главе 10.

Тонкопленочные испарители обеспечивают очень быстрое нагревание продуктов до температуры их кипения. Поэтому время пребывания продуктов в зоне высокой температуры очень мало: в роторно-пленочных испарителях оно исчисляется секундами, в кожухотрубных 1—2 мин. В результате этого резко сокращаются потери смоляных и жирных кислот от разложения.

В ректификационных колоннах современных установок применена высокоэффективная регулярная насадка из вертикально расположенных металлических листов с наклонными гофрами и горизонтальными щелями (прорезями) по гребню гофр. Такая насадка создает малое гидравлическое сопротивление (в 5— 10 раз меньше, чем «Инталлокс») и обеспечивает высокую разделительную способность при большой скорости паров в колоннах.

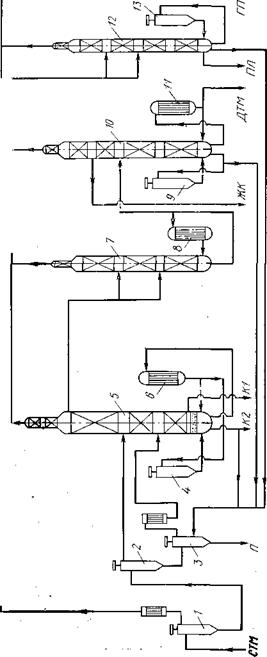

Схема одной из установок с тонкопленочными испарителями приведена на рис. 11.3.

Исходное масло без подогрева поступает в роторно-пленочный испаритель (РПИ), где оно за несколько секунд нагревается до 230—240 °С при остаточном давлении 3 кПа. Сверху отбирают смесь влаги и легколетучих компонентов (терпенов, сернистых соединений), снизу — сухое талловое масло.

Сухое талловое масло в горячем виде поступает в систему из двух последовательно расположенных РПИ. В первом из них поддерживается температура 260—265 °С и остаточное давление 1,7 кПа, во втором — 310—320 °С и 0,5 кПа. Из первого РПИ сверху отбирается легкокипящая часть таллового масла, а остальная часть выводится снизу и поступает на отделение пека во второй РПИ. Отделение пека происходит за один проход без рециркуляции.

Дистиллят, освобожденный от пека, разделяется на фракции в четырех насадочных колоннах. Он поступает в среднюю часть первой колонны в виде паров из первого РПИ, несколько ниже — в виде жидкости из второго РПИ. Из верхней части первой колонны отбирают сырые жирные кислоты, из нижней— смоляные кислоты. При этом в виде жидкости с отборной тарелки выводят смоляные кислоты высшего качества, а из выпускного отверстия в дне колонны пониженного качества. Если необходимо получить смоляные кислоты с малым количеством высококипящих компонентов, то отбор производят из паровой фазы.

Во второй колонне от сырых жирных кислот отделяют легкие масла с высоким содержанием летучих неомыляемых веществ. Жирно-кислотную фракцию с небольшим содержанием смоляных кислот (кубовый продукт) подают в третью колонну, где получают жирные кислоты высшего качества и дистиллированное талловое масло.

В верхней части колонн имеются встроенные конденсаторы смешения, орошаемые головными погонами. Часть головных по — гонов отбирается для переработки в четвертой колонне, где получают жирные кислоты марки ПЛ.

Из нижней части каждой колонны с помощью насоса осуществляется принудительная циркуляция кубового продукта через тонкопленочные испарители. У первой колонны установлены последовательно испаритель с падающей пленкой и РПИ. В первом из них отгоняется основная часть летучих веществ, во втором— наиболее высококипящие компоненты. Такие же испарители установлены у третьей колонны. Вторая колонна снабжена одним испарителем с падающей пленкой, четвертая — одним РПИ. Температура в циркуляционном контуре первой колонны

<5 и О

2* s ч

G * о 2 ? та о з

G * о 2 ? та о з

Э

0 о.

Составляет 265—280 °С, второй и третьей 250—270 °С, четвертой 220—230 °С.

Разрежение в системе создается ‘|ароэжекторными вакуумными насосами. Управление и контрой! за процессом ректификации таллового масла автоматизирована и осуществляется с помощью ЭВМ.

Ректификационные установки с тонкопленочными испарителями сооружены на Сегежском целлюлозно-бумажном комбинате и Усть-Илимском лесопромышленном комплексе.

Проектом установки Сегежского ЦБК предусмотрена переработка высококачественного таллового масла (содержание смоляных кислот 40%) и в результате четкого разделения фракций — высокие выходы основных продуктов: канифоли

41 % и жирных кислот высшего сорта 16 %. Соответственно меньше должно получаться жирных кислот марки ПЛ (3%), дистиллированного таллового масла (4%) и легких масел (4%). Выход пека предусмотрен 27 %, потери минимальные, около 5 %.

На 1 т перерабатываемого таллового масла согласно проекту должно расходоваться 144 кВт-ч электроэнергии, 3,9 ГДж тепловой энергии (пар давлением 1,3 и 0,3 МПа), 55 м3 воды.

Переработка таллового пека. Талловый пек образуется в результате взаимодействия гидроксилсодержащих соединений (стеринов, фенолов и др.)1 со смоляными и жирными кислотами, декарбоксилирования и окисления смоляных и жирных кислот и других реакций, протекающих при ректификации сырого таллового масла. Чем больше нейтральных веществ в исходном масле, чем выше температура и давление в колоннах и чем дольше талловое масло находится в зоне высокой температуры, тем больше образуется пека.

Талловый пек содержит 25—40 % неомыляемых и 12—20 % окисленных веществ, 10—20 % смоляных кислот и 25—35 % свободных и связанных жирных кислот.

Кислотное число пека колеблется от 30 до 50 мг КОН/г. Пек имеет низкую температуру размягчения, обычно в пределах 30—40 °С, что делает его неудобным при транспортировании и использовании. В натуральном виде пек применяют только в дорожном строительстве в качестве пластифицирующей добавки (10—20%) к нефтяному битуму для улучшения качества дорожных покрытий. Более распространена переработка пека на месте его выработки.

Омыляя пек раствором щелочи или соды, получают пековый клей (клей-пасту), применяемый для проклейки гофрированного и обувного картона и некоторых видов бумаги. Однако для этой цели можно использовать только такой пек, который содержит не менее 20 % смоляных кислот. Отсюда следует, что чем эффективнее ректификационное оборудование и чем меньше смоляных кислот останется в пеке, тем менее он пригоден для получения клея.

В некоторых случаях применяют также смешанный кани- фольно-пековый клей, в котором пек заменяет около 30 % канифоли.

Омыленный пек может заменять канифоль для приготовления сельскохозяйственного креолина. В значительном количестве омыленный пек используют в качестве воздухововлекающей добавки в бетонные смеси. На основе таллового пека получают гидрофобизатор для древесностружечных плит и другие продукты.

Растворяя талловый пек в легком масле, получают пектол, используемый в качестве эмульгатора в процессе регенерации резины. Применение пектола позволяет улучшить качество регенерата. Пек используют также при изготовлении ингибитора коррозии для нефте — и газодобывающей промышленности.

На основе таллового пека можно получить эффективный эмульгатор, устойчивый при температуре до 150 °С, для эмульсионных буровых растворов. Для этого расплавленный пек перемешивают при 110—120 °С с суспензией окислов кальция и магния.

Окислением таллового пека кислородом воздуха при 240— 280 °С достигают повышения температуры его размягчения до 100—110 °С. При этом кислотное число пека резко снижается, а содержание окисленных веществ в несколько раз возрастает. Выход окисленного пека около 80 % (попутно получается около 15% масел). На основе окисленного пека можно получить, используя технологию производства крепителя ДП (см. главу 7), порошкообразное литейное связующее.

В талловом пеке концентрируется фитостерин. Однако в настоящее время предпочитают извлекать фитостерин непосредственно из сульфатного мыла.

Выработка талловой канифоли и жирных кислот быстро возрастает с развитием сульфатно-целлюлозного производства. Этому способствует невысокая себестоимость талловых продуктов, поскольку для их выработки требуются значительно меньшие затраты труда, чем для получения экстракционной и, особенно, живичной канифоли.

Опубликовано в рубрике

Опубликовано в рубрике