Вертикальными ретортами в настоящее время оснащаются как старые, так и вновь строящиеся заводы пиролиза древесины. Вертикальные реторты отличаются от вагонных реторт непрерывной циркуляцией теплоносителя — обычно топочных газов, получаемых при сжигании в газовой топке нефтяного топлива и неконденсирующихся газов. В реторте процесс пиролиза идет непрерывно при периодической загрузке древесины небольшими порциями в верхнюю часть и периодической выгрузке охлажденного угля небольшими порциями снизу реторты. Производительность единицы объема камеры жжения такой реторты в 6—9 раз больше, чем у тоннельной вагонной реторты.

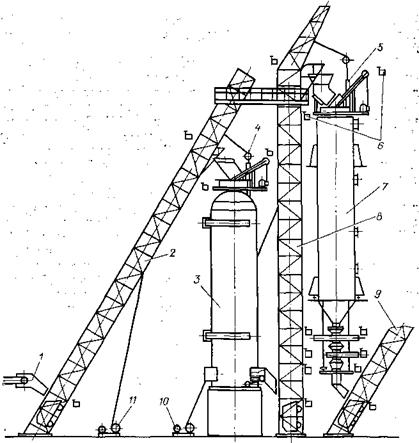

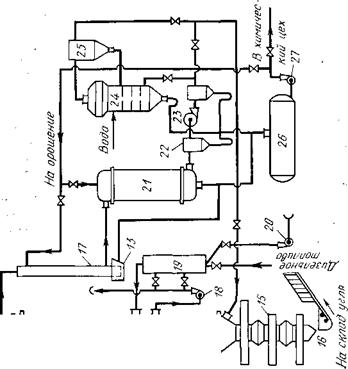

На рис. 3.10 изображена принципиальная схема вертикальной непрерывнодействующей реторты с аппаратурой для подачи теплоносителя в реторту, охлаждения и очистки парогазовой смеси и выделения жижки, а на рис. 3.11 ее общий вид. Реторта представляет собой цельносварной стальной цилиндр.

|

|

& /_ |

|

|

|

|

|

|

|

![]()

Рис. 3.11. Общий вид вертикальной непрерывнодействующей реторты:

|

9 7ПП 9 «ПО Я 900 3 800 |

1 — скиповый подъемник для древесины; 2 — гидравлический тележеч — иый затвор; 3— штуцер для отвода парогазовой смеси; 4, 9—разгрузоч

1 — скиповый подъемник для древесины; 2 — гидравлический тележеч — иый затвор; 3— штуцер для отвода парогазовой смеси; 4, 9—разгрузоч

Ные конусы; 5 — конус горячего газа; 6 — штуцер для ввода теплоносителя; 7, 13— штуцера для вывода нагретого газа; 8 — конус нагретого газа; 10 — штуцер для ввода холодного газа; И — скиповый подъемник для угля; 12 — шлюзовые затворы

В последние ГОДЫ ДЛЯ изготовления реторт ис — } пользуют кислотоупорную сталь, что значительно повышает срок их службы.

Толщина стенок реторты

14 мм. Общая высота реторты ранее составляла 24 м, новые реторты изготовляют высотой 27 м с целью увеличения протяженности зоны сушки.

Расчетная производительность реторты определяется ее диаметром.

Диаметр реторты, мм…………………..

Производительность, м3/год…………………………. 52 500 56 500 74 000 105 000

Реторту подвешивают на четырех лапах, прикрепленных к верхней ее части. Для уменьшения нагрузки на верхние лапы к нижней части реторты монтируют дополнительные лапы, опирающиеся через спиральные пружины на балки. Такое устройство компенсирует изменения размеров реторты при нагревании и охлаждении.

Реторта имеет четыре патрубка: первый, верхний, для вывода парогазовой смеси, второй для ввода теплоносителя, третий для отвода нагретых газов из зоны охлаждения угля, четвертый, нижний, для ввода холодных газов, охлаждающих уголь.

Для обеспечения равномерного распределения теплоносителя по сечению реторты, а также равномерного охлаждения угля в реторте установлены два усеченных конуса, изготовленных из листовой стали — один в зоне подвода теплоносителя, другой в зоне отвода нагретых газов, прошедших слой угля.

Для того чтобы обеспечить равномерную усадку слоя древесины и угля, в нижней части реторты по ее центру помещен подвесной или неподвижный конус. Этот конус задерживает

движение среднего столба древесины и угля и, кроме того, уменьшает давление на выгрузочное устройство. Снаружи реторта хорошо теплоизолирована.

Рассмотрим технологическую схему пиролиза древесины в вертикальных циркуляционных шахтных ретортах на примере Амзинского лесокомбината.

Древесное сырье со склада подается в разделочное отделение в вагонетках по узкоколейному железнодорожному пути. Древесина в вагонетках уложена пачками, что позволяет механизировать ее подачу в — бункер-питатель слешерной установки. Из бункера-питателя поленья подают на слешер, причем крупные поленья предварительно раскалывают на цепном колуне.

После слешера чурку длиной 200 мм ленточными конвейерами и скиповыми подъемниками подают в вертикальные шахтные прямоточные сушилки. Вновь сооружаемые реторты оснащаются одной сушилкой увеличенного объема.

Чурку загружают в сушилку через верхний тележечный гидравлический затвор, открываемый при движении скипа. Уровень чурки контролируют механическими уровнемерами. .

Теплоноситель (дымовые газы котельной), содержащий не более 6—8 % кислорода, подается в верхнюю часть сушилки при температуре 180—240 °С. Отработанный теплоноситель отводится снизу при температуре до 110 °С (повысив эту величину, можно ускорить сушку, но ценой перерасхода тепла).

Чурка влажностью 15—20 % (ее температура близка к 100 °С) выгружается периодически через нижнее выгрузочное устройство и подается ленточным конвейером в ковш скипового подъемника реторты.

В нижней части сушилки поддерживается небольшое, до 2 кПа, разрежение (1 кПа округленно равен 8 мм рт. ст., или 100 мм вод. ст.). Если сушилка устроена без нижнего затвора, в нижней ее части поддерживается небольшое положительное давление во избежание подсоса воздуха при выгрузке чурки.

Приведем примерный расчет размера сушилки к реторте производительностью 74 000 м3/год и расхода топлива на сушку древесины в этой сушилке. Исходные данные для расчета:

TOC o "1-5" h z Состав сырья по породам, % ………………….. береза 90, осина 10

Влажность сырья (относительная), % … до сушки 45, после 15

Насыпной объем чурки, м3/м3 ………………….. 0,63

Температура теплоносителя, °С………………………… иа входе 230, на выходе 110

Время пребывания древесины в сушилке, ч 12

Температура чурки на выходе, °С……………………… 95

Режим работы…………………………………………………. непрерывный, 330 дней в году,

24 ч/сут, 7920 ч/год

1. Определим часовую производительность сушилки: 74000/7920 =

= 9,34 м3/ч, округленно 10 м3/ч.

2. Найдем объем сушилки, исходя из ее часовой производительности, времени пребывания в ней древесины и насыпного объема чурки: 10-12/0,63 = = 190,5 м3. Выберем типовую сушилку диаметром 4000 мм, активной высотой 17 м; ее объем 213,5 м3.

3. Рассчитаем среднюю массу абсолютно сухой древесины (а. с. д.) н воды в 1 м3 сырья, применяя интерполяцию по данным табл. 1.2 (глава 1). При влажности (относительной) 45 % масса 1 м3 березовой древесины равна 954 кг, осиновой 759 кг. Средневзвешенная масса 1 м3 равна 954-0,9 +

+ 759-0,1=934 кг/м3, в том числе а. с. д. 934-0,55 = 514 кг и воды 934-0,45 =

= 420 кг. Таким образом, в сушилку поступает а. с. д. 5140 кг/ч и воды 4200 кг/ч.

4. Определим количество воды, испаряемой в сушилке. Начальное количество воды 420 кг/м3, конечное 514-0,15/0,85=91 кг/м3, подлежит испарению 420—91=329 кг/м3, или 3290 кг/ч.

5. Найдем расход тепла в зимний период, принимая расчетную температуру воздуха —20 °С. Тепло расходуется, кДж/ч: на нагревание льда в древесине от —20 °С до 0 °С (теплоемкость льда округленно 2 кДж/(кг-К): 4200-20-2=168000; на таяние льда (теплота плавления 332 кДж/кг): 4200-332=1 394 400; на нагревание а. с. д. от —20 °С до +95 °С, т. е. на 115°С (теплоемкость а. с. д. в этом интервале около 1,4 кДж/(кг-К) : 5140Х X115-1,4 = 827 540; на нагревание воды до температуры кипения (теплоемкость округленно 4,2 кДж/(кг-К): 4200-100-4,2=1 764 000; на разрыв связи испаряемой воды с древесиной (энергия связи около 75 кДж/кг): 3290-75 = = 246 750; на испарение воды (теплота парообразования 2257 кДж/кг): 3290-2257 = 7 425 530; на перегрев паров воды со 100 до 110 °С, т. е. на 10 °С (теплоемкость около 2 кДж/(кг-К): 3290-10-2 = 65 800; суммарный расход тепла 11 892 020 кДж/ч, а с учетом 10 °/о потерь в окружающую среду 11 892 020/0,9=13 213 350 кДж/ч =13,2 ГДж/ч.

Произведем аналогичный расчет для летнего периода, принимая расчетную температуру воздуха 10 °С и величину потерь 5 %, получим 10,5 ГДж/ч.

6. Определим потребность в печном топливе. В качестве топлива выбираем соляровое масло, его теплота сгорания 42 600 кДж/кг = 0,0426 ГДж/кг. Коэффициент полезного действия топки и трубопроводов в зимний период принимаем 0,78, в летний 0,85. Потребность в топливе в зимний период 13,2/(0,0426 • 0,78) =397 кг/ч, в летний период 10,5/(0,0426 • 0,85) =290 кг/ч (фактический расход будет меньше в связи с сжиганием в топке избытка не — конденсирующихся газов из реторты).

Если принять выход а. с. угля в вертикальной непрерывнодействующеи реторте 25% от а. с. д., т. е. в данном случае |5140 • 0,25/1000= 1,285 т/ч, та среднегодовой расход тепла на сушку древесины в пересчете на уголь составит 0,5(13,2+10,5)/1,285 = 9,2 ГДж/т. По практическим данным, эта величина равна 8,8 ГДж/т, т. е. приведенный расчет сделан с небольшим запасом.

Дальнейший расчет предусматривает выбор дымососа и определение размеров топки. Обычно принимается тоннельно-щелевая топка-смеситель с цилиндрической камерой горения.

В реторте древесина опускается сверху вниз, окончательно высушивается, переугливается, а уголь прокаливается и охлаждается.

Сжигая в топке реторты неконденсирующиеся газы, дизельное или печное топливо, получают теплоноситель. Топка расположена вертикально, представляет собой стальной цилиндр высотой 4 м и диаметром 1 м. Изнутри топка выложена асбестом и затем футерована сначала диатомитовым кирпичом, а сверху — шамотным. Общая толщина футеровки 250 мм. Газ подводится в нижнюю часть топки сбоку, соляровое масло впрыскивается снизу по оси топки. Воздух проходит через наружный кожух топки, нагревается и вводится в топку снизу через завихряющее устройство. Для снижения температуры теплоносителя до 600—700 °С в верхнюю часть топки подается необходимое количество холодного газа.

Содержание кислорода в теплоносителе не должно превышать 0,6%; допускается кратковременное повышение до 2%. Для контроля за содержанием кислорода в теплоносителе и в газе после конденсационной системы устанавливают автоматические самопишущие приборы. Воздух рабочей зоны в ретортных цехах контролируют на содержание окиси углерода (ПДК 20 мг/м3) и уксусной кислоты (ПДК. 5 мг/м3).

Древесный уголь ниже зоны подвода теплоносителя охлаждается потоком холодных неконденсирующихся газов, подаваемых в низ реторты, после чего его выгружают через шлюзовые затворы в ковш скипового подъемника. Нагревшиеся газы из — под второго конуса (считая сверху) отводятся газодувкой в топку реторты для получения теплоносителя. Избыток газа сжигают в топке сушилки.

Основная часть тепла, подаваемого в реторту, расходуется на испарение воды. При производительности реторты 10 м3/ч и влажности чурки (из березы) 15 % требуется тепла примерно 9 ГДж/ч. Тепловой баланс показывает, что примерно 45 % тепла вводится с теплоносителем, 10 % с горячей чуркой, 1 % с газами, охлаждающими уголь, остальное приходится на долю тепла экзотермической реакции. С парогазовой смесью уходит из реторты около 92 % всего тепла, с углем 1 % и с газами, нагревшимися при охлаждении угля, 5%. Потери тепла в окружающую среду составляют около 2 %.

Если при той же производительности реторты влажность чурки будет не 15, а 30%, то потребность в тепле возрастет почти в 1,5 раза и подачу теплоносителя в реторту придется удвоить.

Парогазовая смесь выходит из реторты через верхний патрубок и поступает сначала в форконденсаторы, а затем последовательно проходит трубчатые конденсаторы. Выделяющаяся жижка поступает в сборник. Температура конденсата не должна превышать 25 °С.

На одном из заводов неконденсирующиеся газы после трубчатых конденсаторов нагнетаются газодувкой в пенный аппарат, или абсорбер, в котором на перфорированных тарелках поддерживается слой пены высотой 100—150 мм; это достигается высокой скоростью движения газов (около 2 м/с). Пенный режим работы обеспечивает интенсивный массообмен между жидкостью и газом. В летних условиях в пенных абсорберах улавливают водой до 2 кг кислоты на 1 м3 переугленной древесины.

На некоторых заводах для охлаждения и конденсации парогазовой смеси вместо трубчатых конденсаторов применяют скрубберы, орошаемые жижкой, однако в этом случае ухудшается качество древесной смолы.

Поскольку неконденсирующиеся газы могут образовать с воздухом взрывоопасную смесь, в реторте во избежание подсосов воздуха необходимо поддерживать небольшое избыточ

Ное давление: вверху 0,2—0,5 кПа, в середине и внизу около 2 кПа, в нагнетательном патрубке газодувки около 10 кПа. Только перед газодувкой находится зона разрежения, равного

2— 4 кПа.

Температурный режим реторты: внизу не выше 70 °С, под вторым конусом 130—220, в зоне прокаливания угля 500—600, в зоне переугливания 380—450, в зоне подсушки чурки 120— 300 °С. Парогазовая смесь на выходе из реторты имеет температуру 110—170 °С, предпочтительно около 130 °С, так как при более высокой температуре бывает закоксовывание газопровода. Для снижения температуры до 130 °С практикуется, при необходимости, орошение через форсунку парогазовой смеси на выходе ее из реторты жижкой.

Средний выход древесного угля 140 кг/м3, но содержание в нем угольной мелочи вследствие истирания угля при прохождении его через шахту реторты доходит до 20 % и выше против

4 % в угле из горизонтальных реторт. Расход древесины на 1 т угля 8—9 м3, кислотность жижки до 10—13 %, содержание кислот в ней до 37 кг на 1 м3 древесины, летучих кислот до 33 кг/м3. Выход товарной уксусной кислоты из березовой древесины до 26,5 кг/м3, из осиновой на 30—35 % меньше; выход угля и кислоты из 1 м3 снижается, если излишне повышают температуру теплоносителя с целью увеличения выработки угля в единицу времени.

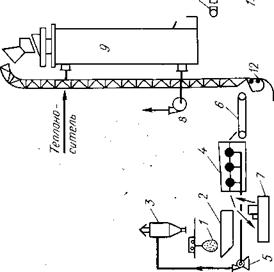

Все основные операции по технологическому процессу, начиная с загрузки древесины в сушилки и кончая выгрузкой угля, механизированы, при этом механизмы оснащены электроприводами, что создает возможность автоматизации этих операций (рис. 3.12).

Выгружают уголь из реторты тремя специальными механизмами, образующими шлюзовой затвор и срабатывающими поочередно снизу вверх. Сначала открывается нижний выгрузочный затвор и порция угля пересыпается из межзатворной емкости реторты в ковш скипового подъемника; затем затвор закрывается. Потом открывается второй выгрузочный затвор и порция угля пересыпается из промежуточной емкости, имеющейся над этим затвором, в межзатворную емкость; затвор закрывается. Наконец, открывается игольчатый затвор и порция холодного угля пересыпается из реторты в промежуточную емкость над выгрузочным затвором; игольчатый затвор закрывается и отсекает порцию угля от реторты. На этом цикл выгрузки угля заканчивается.

Срабатывание механизмов и затворов производится следующим образом: в крайних положениях затворы нажимают на конечные выключатели, подавая электрические сигналы в схему автоматического управления, блокировки и сигнализации.

Основными параметрами для программного регулирования разгрузки угля являются время и температуры в зоне разложения и на выходе из реторты парогазовой смеси,

|

Рис. 3.12. Схема автоматизации управления вертикальной непрерывнодействующей ретортой: |

/ — конвейер для сырой чурки; 2 — скиповый подъемник к сушилке; 3 — сушилка; 4, 5—механические уровнемеры; 6 — конечные выключатели; 7— реторта; 8— скиповый подъемник к реторте; 9 — скиповый подъемник для угля; 10 — привод подъемника к реторте; 11 — привод подъемника к сушилке

Автоматическое управление загрузкой реторты и выгрузкой угля может быть запрограммировано во времени с установкой цикла по заранее разработанному заданию. Команду для автоматического включения механизмов при этом подает механический уровнемер. На загрузку реторт команда независимо от температурного режима в ней подается при понижении слоя древесины в реторте до заданного уровня и при закрытых нижних затворах. Затворы для загрузки древесины и для выгрузки угля сблокированы таким образом, чтобы не было возможности открыть их одновременно,

С целью ускорения стабилизаций выгружаемого угля и предупреждения его самовозгорания вместо шлюзовых затворов устанавливают устройство, при помощи которого уголь из реторты выгружается непрерывно. Уголь попадает на движущийся ленточный конвейер длиной 15—20 м и шириной 1,2 м (см. раздел 3.2). Уголь, стабилизированный на конвейере, можно ср^зу же грузить в вагоны. Охлаждение угля на конвейере позволяет сократить объем тушильной камеры вертикальной реторты, увеличить за счет этого зону пиролиза и несколько повысить производительность реторты.

Далее уголь поступает в приемный ковш скипового подъемника и поднимается по наклонной эстакаде на верх сортировочной вышки. Здесь ковш опрокидывается, и уголь высыпается на сита, неподвижно укрепленные под углом 45°. При скатывании угля по ситам пыль и угольная мелочь проваливаются в приемные бункера, снабженные внизу задвижкам« для периодической выгрузки мелочи. При величине отверстий в сетке 12X12 мм в кусковом угле остается не более 5% мелочи.

Отсортированный уголь ссыпается в вагонетку с откидным дном, которая при помощи привода поднимается по наклонному рельсовому пути на эстакаду склада угля. Дно вагонетки при надвигании на передвижную каретку автоматически открывается, и уголь высыпается в бункер. Из бункера уголь грузится в железнодорожные вагоны пневмотранспортом. Существуют и другие схемы механизации сортировки и транспортировки угля.

В последнее время вертикальную непрерывнодействующую реторту используют за рубежом для производства древесного угля как единственного продукта, сжигая парогазовую смесь с помощью специального устройства в самой реторте. В качестве сырья используют нетоварную древесину и крупные отходы лесопиления (рейку, горбыль) хвойных и лиственных пород. Производительность реторты 2000 т угля в год (фирма «Ламбиот» разрабатывает реторту производительностью 6000 т/год). Реторта подобного типа установлена в одном из лесхозов Карельской АССР.

Переугливание мелких отходов (опилок, стружки),особенно влажных, затруднительно, так как при переугливании в толстом слое они покрываются коркой угля, которая изолирует основную массу древесины от источника тепла. Поэтому для переработки опилок предложены специальные способы и аппараты, например вращающиеся реторты, аппараты с кипящим слоем и др. Получаемый в таких аппаратах мелкий уголь брикетируют.

Аппараты мелких пиролизных производств. К таким производствам относятся спиртопорошковое, смолоскипидарное и дегтекуренное.

В спиртопорошковом производстве для пиролиза древесины лиственных пород применялись горизонтальные и вертикальные реторты периодического действия, стационарные и выем-

Ные. Жижка перерабатывалась На метиловый спирт-сырец и уксусно-кальциевый порошок. Это производство устарело и не перспективно.

Пиролиз смолистой древесины (пневого >и стволового осмола) ведется в периодически действующих аппаратах с внешним обогревом, чаще всего в минских ретортах. Эта реторта представляет собой вертикальный цилиндр без дна, высотой 4,5—5 м и диаметром 2,6—2,8 м, изготовленный из 5—6-миллиметровой стали, снабженный жестко прикрепленной крышкой и двумя люками. Загрузка осмола и выгрузка угля производятся вручную через люки. Дном цилиндра служит кирпичный под, в центре которого расположен ход в смоляной канал и в канал для отвода парогазовой смеси. Реторту обмуровывают кирпичным кожухом, образующим вокруг нее жаровой мешок; топка — выносная. Полный оборот реторты 3,5—4 сут.

Средний выход из 1 м3 осмола: 32 кг скипидара-сырца и 80 кг смолы. Скипидар очищают и используют в основном при изготовлении сапожных кремов и других продуктов бытовой химии. Сосновую смолу после отгонки от нее влаги и легколетучих фракций применяют в качестве мягчителя в резиновой промышленности, для просмолки лодок, канатов, сетей и снастей. Производство сосновой смолы и скипидара путем пиролиза осмола постепенно сокращается.

Для дегтекурения, или пиролиза бересты, чаще всего используют металлические казаны вместимостью 0,7—1,4 м3. Бересту загружают в казаны в спрессованном виде. Длительность оборота в зависимости от вместимости казанов и влажности сырья равна 12—36 ч. Иногда для дегтекурения используют минские реторты, на которых устанавливают вентилятор для обеспечения циркуляции парогазовой смеси. Применяют также ■ реторты с выемными корзинами.

Выход берестового дегтя 30—40 % от массы чистой, без примеси луба, воздушно-сухой бересты.

Берестовый деготь используется в кожевенной и фармацевтической промышленности (в качестве составной части препаратов для лечения некоторых кожных заболеваний), а также. для смазки кожаной сбруи, обуви и др.

Опубликовано в рубрике

Опубликовано в рубрике