А. Измельчение

Для использования разноразмерных кусковых древесных отходов в производстве брикетов их необходимо измельчить.

В зависимости от объемов кусковых отходов, их соотношения к опилкам, образующимся на предприятии, и планируемого задания по выпуску брикетов, технология измельчения может быть:

1) Одностадийная — измельчение кусковых отходов в мелкую древесную массу (опилки) пригодную для прессования;

2) Двухстадийная — на начальном этапе кусковые отходы измельчают в щепу или дробленку, а затем их доизмельчают в опилки.

Одностадийная технология может быть применена на предприятиях с годовым выпуском до 3 тыс. тонн брикетов, где имеются, в основном, опилки и небольшие объемы кусковых отходов, т. к. известные измельчители кусковых отходов в мелкую древесную массу, как правило, имеют небольшую производительность.

Двухстадийная технология позволяет организовывать производство брикетов в более крупных масштабах. В данном случае кусковые отходы измельчают на щепу (дробленку), а затем доизмельчают в опилки. Для этих целей используются высокопроизводительные рубильные машины и измельчители.

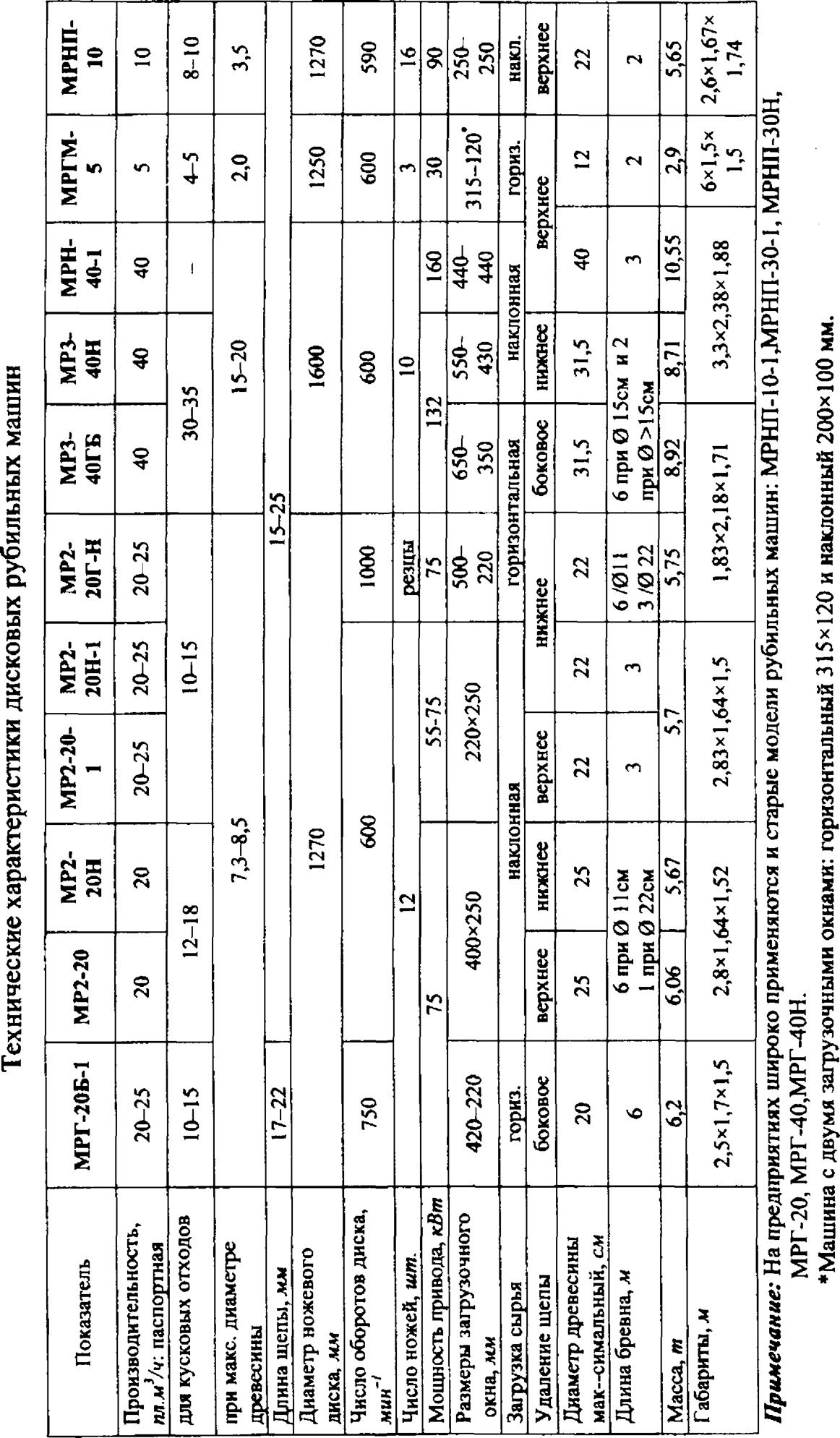

Для измельчения кусковых древесных отходов на щепу используются рубильные машины барабанного и дискового типа. В зависимости от вида и размеров отходов рубильные машины могут иметь специальный механизм подачи (в основном барабанные машины) или наклонную загрузку (дисковые машины).

Для измельчения короткомерных древесных отходов используются рубильные машины с наклонной загрузкой.

Длинномерные отходы измельчают в машинах с горизонтальной загрузкой (подачей).

Типоразмер рубильной машины выбирается также с учетом необходимой производительности.

Основные характеристики дисковых рубильных машин предназначенных для измельчения кусковых отходов и дровяной древесины приведены в таблице 6, а характеристики барабанных машин в таблицах 6, 7, 8.

|

Тип Машины |

Размеры загрузочного окна, Мм |

Диаметр Барабана, Мм |

Число Ножей, Шт. |

Мощность привода, КВт |

Произво Дитель Ность, М3/ч |

Мас Са, Кг |

|

|

Резание |

Подачу |

||||||

|

А) машины с горизонтальной загрузкой древесного сырья |

|||||||

|

БРП-3402к |

90×380 |

350 |

4° |

18,5 |

1,5 |

5 |

1600 |

|

БРП-5422к |

180×380 |

500 |

4!> |

22-30 |

2,2 |

10 |

1900 |

|

БРП-5423к |

180×500 |

500 |

4 |

30 |

2>Ч,5 |

12 |

2100 |

|

Б) машины с наклонной загрузкой древесного сырья |

|||||||

|

БРБ-340ІК |

90×190 |

350 |

4 |

И |

——— |

1 |

650 |

|

БРБ-3402к |

90×380 |

350 |

4и |

18,5 |

——— |

1,5 |

850 |

|

Таблица 6 |

|

Технические характеристики барабанных рубильных машин |

![]()

|

Машины для отходов фанерного производства |

![]() Примечание: 1 Режущие ножи составные, каждый выполнен из двух размером 200×175х 15 Мм. Число оборотов барабана первой группы 620 Мин’1, второй группы — 800 Мин-1. Удаление щепы — вниз.

Примечание: 1 Режущие ножи составные, каждый выполнен из двух размером 200×175х 15 Мм. Число оборотов барабана первой группы 620 Мин’1, второй группы — 800 Мин-1. Удаление щепы — вниз.

|

Показатель |

ДРН-1 ДРН-2 |

ДШ-ЗМ |

ДШ-4 |

ДШ-5 |

|

|

Производительность, Пл. м /ч |

До 8 |

До 18 |

До 30 |

||

|

Число оборотов ротора, Мин’1 |

960 |

1450 |

720 |

500 |

555 |

|

Диаметр ротора, Мм |

450 |

1200 |

900 |

||

|

Число ножей, Шт. |

4 |

12 |

18 |

||

|

Размеры загрузочного окна, Мм |

120×390 |

840×200 |

365×1070 |

І) |

|

|

Мощность привода, КВт |

До 30 |

91 |

135 |

121 |

|

|

Масса, Кг |

1150 |

1300 |

6600 |

14900 |

10100 |

|

Г абариты, М |

2,57×0,9 Х1,24 |

2,75×1,4х 1,24 |

4,47х2,4х 2,3 |

4,45хЗ,1х 1,65 |

3,03×2,3 х1,51 |

|

Таблица 7 |

Примечание: 1. В машине ДРН-2 удаление щепы верхнее, в остальных — нижнее.

2. Загрузка древесины в машинах ДРН-1 и ДРН-2 — наклонная, в остальных — горизонтальная принудительная.

3. Размеры измельчаемых отходов: ширина до 900мм, толщина до 210 Мм.

4. Скорость подачи отходов в ДШ-ЗМ — 72 М/мин, в ДШ-4 — 60 М/мин.

ЕЗ

EJ

EJ

S

Fci

Ю

|

Показатель |

МРБ-2А |

УРМ-5 |

УРМ-10 |

ДО-51 |

МРБР8- 15ГН |

|

Производительность, М*/ч |

2 |

5 |

10 |

10-12 |

15 |

|

Размер загрузочного окна, Мм |

230×350 |

200×350 |

300×700 |

300×800 |

750×800 |

|

Диаметр барабана, Мм |

450 |

600 |

800 |

800 |

950 |

|

Число резцов, Шт. |

8 |

4 (8 резцов)[2] * |

8 |

8 |

37 |

|

Число оборотов барабана, Мин~1 |

1470 |

550 |

800 |

400 |

350 |

|

Загрузка сырья |

Наклонная |

Горизонтальная Принудительная |

Наклонная |

||

|

Удаление щепы |

Вниз на выносной конвейер |

||||

|

Масса, Кг |

1100 |

3600 |

6245 |

5700 |

4900 |

|

Таблица 9 |

|

Примечание: 1. В машине МРБР8-15ГН используются трехлезвийные резцы выпуклой формы. Машина предназначена для измельчения откомлевек. 2. Длина щепы из машин находится в пределах 10-60 Мм. 3. ” Нож состоит из 2-х резцов с длиной режущей кромки каждого 200 Мм. |

|

Технические характеристики многорезцовых барабанных Рубильных машин |

Доизмелъчители щепы. Дробленки, стружки.

Доизмелъчители щепы. Дробленки, стружки.

Специального оборудования для изготовления опилок в промышленности нет. Можно использовать существующие модели дробилок с незначительной доработкой.

|

2. Молотковые дробилки ДМ-4 и ДМ-7 предназначены для доиз-

|

3. Лопастная дробилка ДМ-8 предназначена для переработки крупных древесных частиц размерами не более 60x10x5мм в опилки и мелкую стружку.

Параметры дробилки:

— производительность, Кг/ч, при XV до 10%, на ситах: 5*5 Мм — 6000

3×3 Мм -3200 при У > 40%, на ситах 14х 14 Мм — 3600-6600

— диаметр барабана, Мм — 1200

— TOC o "1-5" h z ширина барабана, Мм — 525

— частота вращения барабана, Мин1 — 990

— частота вращения крыльчатки, Мин1 — 50

— масса, Кг — 6900

После измельчения мелкие фракции через сита отсасываются пневмотранспортом.

4. Машина для измельчения кусковых отходов, щепы и дробленки в опилки МРБМ-2.

Конструктивно машина включает барабанный многорезцовый рабочий орган, в нижней части которого расположена калибровочная решетка с различными диаметрами отверстий (от 7 до 12 Мм). Выступ режущих кромок резцов над поверхностью барабана составляет 5-12 Мм, а зазор между рабочими кромками контрножей и режущими кромками находится в пределах 0,5-0,9 Мм. Зазор между решеткой и поверхностью барабана имеет вид улитки, наименьшее значение зазора равно 1,2 Мм.

Крупность получаемого продукта регулируется величиной зазоров и диаметром ячеек калибровочной решетки.

Загрузка кусковых древесных отходов, дробленки и щепы производится ленточным конвейером в наклонное загрузочное окно рубильной машины.

Измельчаемый материал под действием силы тяжести поступает в зону резания.

Удаление опилок производится вниз или вбок на выносной конвейер, или в пневмосистему.

Параметры машины МРБМ-2:

— производительность, Нас. м3/ч — до 4

— мощность привода, КВт — до 25

— число оборотов ротора, Мин1 — 1500

— размер загрузочного окна, Мм — 230х300

— масса, Кг — 1000

— габариты, М — 1,4×1,0х 1,4

|

Для измельчения древесной коры служит Молотковая мельница МК-10. |

|

|

Ее основные параметры: — производительность, М3/ч |

-до 25 |

|

— размеры частиц коры, Мм |

-до 10 |

|

— мощность привода, КВт |

— 75 ‘ — 735 |

|

— частота вращения ротора, Мин |

|

|

— диаметр ротора, Мм |

-1000 |

|

— масса, Кг |

— 3600 |

|

~ габариты, М |

-2,35×1,24×1,55 |

|

Для грубого измельчения коры применяются Корорубки КР-4, КР-5, |

КР-6.

Б. Сортировка измельченной древесной массы

Измельченная древесная масса и опилки от различного деревообрабатывающего оборудования имеют неоднородный состав по крупности (в опилках находятся разные кусковые отходы и пр.) В связи с этим требуется произвести их разделение — сортировку по фракциям (очистить от крупных включений).

Принципиальные схемы сортирующих машин весьма многообразны, однако по способу приведения материалов в движение в процессе сортировки их можно разделить на четыре группы: Механические, пневматические (воздушные), гидравлические и магнитные.

Машины для Механической сортировки обычно снабжены ситами, решетками, колосниками. Их используют для разделения сыпучего материала на две или несколько фракций, различающихся по крупности. Число фракций зависит от количества сит, через которые был пропущен материал.

Машины для Пневматической сортировки основаны на принципе отделения в воздушном потоке: частицы выпадают под влиянием сил тяжести, центробежных сил или совместного действия тех и других.

Машины Гидравлической сортировки материалов по крупности основаны на различных скоростях падения частиц неодинаковой величины и удельного веса, находящихся во взвешенном состоянии в водной среде.

Магнитные сортировки служат для отделения от материала металлических примесей.

Для сортирования измельченной древесины применяются, в основном, Механические сортировки, которые разделяются на следующие типы: Плоские, вибрационные, гирационные и барабанные.

Наиболее широко распространены Гирационные сортировки. Специальных сортировок для мелкой измельченной древесины нет, обычно применяют сортировки для щепы.

|

Основные параметры сортирующих установок |

![]() Принцип работы сортировочных установок основан на механическом колебании каскада сит, причем колебания происходят с определенной частотой и амплитудой в горизонтальной плоскости. К таким сортировкам относятся Напольные или Подвесные гирационные установки СЩ-1М, СЩ-60, СЩ-120 (Верхнеднепровский завод); СЩ500-1 (Петрозаводск- буммаш); СЩ-70, СЩ-140, СЩ-200 (Канский завод бумоборудования). Основные характеристики сортировок приведены в табл. 10.

Принцип работы сортировочных установок основан на механическом колебании каскада сит, причем колебания происходят с определенной частотой и амплитудой в горизонтальной плоскости. К таким сортировкам относятся Напольные или Подвесные гирационные установки СЩ-1М, СЩ-60, СЩ-120 (Верхнеднепровский завод); СЩ500-1 (Петрозаводск- буммаш); СЩ-70, СЩ-140, СЩ-200 (Канский завод бумоборудования). Основные характеристики сортировок приведены в табл. 10.

|

Показатель |

СЩ-1М (СЩ-60) |

СЩ- 120 |

СЩ500-1 |

СЩ-70 |

СЩ- 140 |

СЩ- 200 |

|

Производительность, нас. м3/ч |

60 |

120 |

500 |

70 |

140 |

200 |

|

Частота колебаний, Мин1 |

180 |

165 |

180 |

180 |

180 |

180 |

|

Рабочая поверхность сита, м2 |

2,71 |

7,5 |

12 |

2 |

4 |

5,6 |

|

Число сит, шт. |

3 |

3 |

2 |

2 |

2 |

3 |

|

Мощность, кВт |

3 |

5,5 |

15 |

2,2 |

3 |

5,5 |

|

Масса, кг |

1673(2300) |

3580 |

15500 |

1900 |

2700 |

3880 |

|

Таблица 10 |

Сита на сортировочных установок наклонены под углом 3-5° к гориЗонту. Машины СЩ500-1, СЩ-200 Подвесного исполнения, остальные Напольные и опираются посредством четырех шаровых опор на фундамент.

Размеры ячеек сит, Мм СЩ-1М СЩ-120

— TOC o "1-5" h z верхнее 39*39 39*39

— среднее 10*10 14*14

— нижнее 10*10 6*6

Опыт эксплуатации Напольных установок показывает, что наиболее часто выходят из строя шаровые опоры. Известны случаи выпрыгивания сортировочных сит из опор. Кроме этого, для таких сортировок нужны мощные фундаменты. Обслуживание Напольных установок затруднено, так как доступ к узлу привода и опорам ограничен.

Для улучшения эксплуатационных характеристик сортировок их Подвешивают посредством канатов или цепей с возможностью регулиров-

Ки высоты. Подвешивают, как правила, в четырех точках, для чего на расстоянии 200-300 Мм от контура устанавливают вертикальные стойки из стандартного профиля (труба диаметром 150-180 Мм, швеллер № 14-16). Верх стоек обвязан рамой, к которой и крепятся гибкие подвески. Стойки располагают по длинной стороне корпуса сортировки.

Для достижения более высокой эффективности работы сортирующих установок (измельченная древесина мелкая) размеры ячеек сит и их количество могут быть изменены.

Сортировочные установки, кроме разделения измельченной древесины по фракциям, позволяют частично отделять гниль и кору.

По данным к. т.н. Матюнина В. Я. деструктивная (мягкая) гниль почти полностью отсортировывается (80-95 %), а коррозийная удаляется на 50-60 %.

Производственные испытания по определению эффективности работы сортировочной машины СЩ-120, смонтированной на тросовых подвесках на нижнем складе Волгоградского сплавного рейда, показали, что содержание коры в щепе снижается на 4СМ5 % (порода осина дровяная), содержание гнили в щепе уменьшается на 60-70 %.

Барабанные сортировки. Рабочим органом такой сортировки является сито, согнутое в цилиндрическую, коническую или многогранную поверхность. Сортируемый материал передвигается по ситу барабана почти без встряхивания, однако при вращении барабана происходит довольно интенсивное перемешивание материала.

Положительным фактором этих сортировок является самоочистка ячеек. В тоже время они низкопроизводительны, требуют больших площадей, для получения нескольких фракций конструкция усложняется.

Известна барабанная сортировка СБУЩ-2 (ЦНИИМЭ) производительностью до Ют, м3/ч. Число оборотов барабана — 40 Мин1, длина барабана — 6250 Мм, диаметр 1000 Мм, мощность привода — 2,8 КВт. Барабан устанавливается на опоры под углом к горизонтальной плоскости.

Барабанный сортировщик ПКТИ состоит из перфорированного приводного барабана (диаметр ячеек 45 Мм) диаметром 1000 Мм и двух ленточных конвейеров.

Барабан установлен на подшипниковых опорах и под углом к горизонтальной плоскости 12°.

Частицы древесины, прошедшие через отверстия, поступают на ленточный конвейер и направляются в бункер, крупные фракции высыпаются из барабана на конвейер и подаются в топку или на доизмельчении.

Производительность сортировщика до 10 М3/ч. Число оборотов барабана — 35 Мин’1, длина барабана — 5000 Мм, мощность привода — 3 КВт,

Масса — 2070 Кг.

Габариты: длина 6,3 М, ширина — 2,05 М, высота — 4,0 М.

В. Сушка измельченной древесины

Установки для сушки измельченной древесины должны быть непрерывного действия и работать должны при атмосферном давлении {конвективные).

В зависимости от способа перемещения материала, сушилки бывают: Механические, Пневмомеханические и пневматические.

Сушилки с Механическим перемещением {тарельчатые, ленточные) — это старые конструкции и в практике, практически, уже не используются.

В сушилках с Пневмомеханическим перемещением опилки находятся в полу-взвешенном состоянии, скорость агента сушки меньше скорости витания частиц.

В сушилках с Пневматическим перемещением материал находится во взвешенном состоянии, скорость агента сушки выше скорости витания частиц.

По виду агента сушки сушилки бывают Газовые и Воздушные (с паровым обогревом). Воздушные сушилки мало применяются в промышленности, из-за низкой производительности.

Наиболее широко распространены Конвективные сушилки с Пневмомеханическим перемещением опилок («Прогресс», «Бютнер» — одноходовые, «Бизон» и АВМ фирмы «Перес» — 3-х ходовые, конструкции Лестех — ники совместно УкрГЛТУ). Это сушилки в виде барабанов (вращающихся или неподвижных) горизонтального или вертикального исполнения.

Барабанная сушилка «Прогресс» (горизонтальная) широко используются на заводах древесностружечных плит для сушки стружки. Сушильный барабан устанавливается с уклоном до 3° в сторону движения материала и сушильного агента (положительный уклон) и в обратную сторону (до -3°) — отрицательный уклон.

Установка барабана с отрицательным уклоном позволяет повысить производительность за счет лучшего заполнения барабана стружкой, позволяющего увеличить температуру и количество агента сушки. Скорость вращения барабана 2-9 Мин“у. Большие значения скорости вращения барабана рекомендуются при больших отрицательных углах.

Внутри барабана расположены сектора с насадками, которые при вращении барабана способствуют пересыпанию стружки, ее перемешиванию и перемещению к разгрузочному отверстию барабана. Агентом сушки являются топочные газы с температурой 250—450° (смесь газов из топки со свежим воздухом).

На предприятиях барабанные сушилки «Прогресс» устанавливаются, как правило, с отрицательным уклоном (-2-3°), что позволяет повысить коэффициент заполнения барабана на 18-25 %, увеличить продолжительность нахождения высушиваемого материала в барабане и тем самым обеспечить более полное срабатывание агента сушки. Производительность в данном случае по данным Отлева И. А. повышается в 2-4 раза.

Показателем правильности выбора температуры на входе в барабан является температура выходящих отработанных газов, которая должна быть на выходе не более 120 °С. Температура на выходе из барабана 150— 160 °С приводит к загоранию сухой стружки в барабане.

Увеличение частоты вращения барабана приводит к повышению объемного коэффициента теплоотдачи, но ускоряет продвижение стружки к выгрузочному окну и тем самым снижает коэффициент заполнения барабана, что ведет к снижению производительности и увеличению неравномерности влажности сухих опилок.

Сушилка фирмы «Бютнер» (горизонтальная) представляет собой неподвижный барабан с вращающимся внутри ротором, снабженным лопастями. Вращение и перемещение стружки происходит за счет движущегося потока газов и вращения ротора. Движение агента сушки и высушиваемого материала спиралеобразное.

Барабанная 3-ходовая сушилка типа АВМ — это вращающийся барабан, внутри которого расположены, вставленные друг в друга два трубчатых цилиндра, один из которых (наружный) имеет дно. Между поверхностями цилиндров имеется достаточный зазор для прохода измельченной массы. Стружка в потоке газов попадает во внутренний цилиндр, где перемещается со скоростью до 20 М/с. Затем она проходит наружный цилиндр (в обратном направлении) со скоростью 6-7 М/с и выходит из барабана со скоростью 4-5 М/с.

Внутренние поверхности цилиндров имеют лопатки, а наружные — отражатели, те и другие служат для перемещения и ворошения высушиваемого материала. Сушка частиц происходит во взвешенном состоянии в потоке газовоздушной смеси. Непрерывное омывание частиц газовоздушной смесью высокой температуры обеспечивает интенсивный теплообмен между сушильным агентом и высушиваемым материалом.

Барабан сушилки вращается на 4-х опорных катках в горизонтальной плоскости, причем в агрегате АВМ-0,4 один приводной каток, а в агрегатах АВМ-0,65 и ABM-1,4 по два катка. Чтобы исключить осевое смещение барабана на опорной раме устанавливают два вертикальных катка.

Число оборотов барабана регулируется клиноременным вариатором в диапазоне 3-9 Мин"1. При регулировке оборотов следует руководствоваться следующим: Чем однороднее масса по составу, тем большую скорость вращения барабана можно принять и наоборот, Чем больше в массе крупных частиц и чем выше начальная влажность, Тем меньше скорость вращения барабана. Расход тепла на испарения 1 Кг влаги 3000-3200 КДж.

Сушилки этого типа имеют более высокую производительность, чем одноходовые. Они компактны и занимают меньшую площадь. Кроме этого, продолжительность сушки в них больше и составляет 8-20 Мин.

Кроме выше указанной такие сушилки выпускает и фирма «Раума — Репола» (RR—20, RR—40, RR—60, RR—80, RR—100, с производительностью, соответственно: 2, 4, 6, 8, 10 Т сухой стружки в час при влажности 3 %). Температура на входе в барабан 500-550 °С.

Производительность барабанных сушилок зависит от температуры сушильного агента на входе и выходе из барабана, объемного коэффициента заполнения барабана опилками.

С целью повышения производительности процесса сушки применяют метод Двухстадийной сушки. На 1-й стадии высушивают измельченную древесину с влажности 80-140 % до влажности 35-45 %, а на 2-й стадии, — до 3 %. На 1-й стадии температура сушильного агента может быть 700-800 °С, при этом температура частиц не более 100 °С.

Двухступенчатые сушилки состоят из последовательно установленных друг за другом двух принципиально различных сушильных аппаратов: Пневматической трубы-сушилки и сушильного барабана,

Пневматические сушилки просты по конструкции и обеспечивают высокий влагосъем, однако они не обеспечивают равномерной влажности стружки из-за высокой интенсивности и короткого времени сушки,

В Сушильных барабанах процесс сушки идет более медленно. Расход тепла на испарение 1 кг влаги в сушилках «Прогресс» составляет 4600 КДж.

Практика показывает, что для сушки измельченной древесины, коры, зерна, травы, и других сыпучих органических материалов и продуктов используют высокотемпературные сушилки барабанного типа, которые широко используются в сельском хозяйстве (агрегаты АВМ).

По результатам испытаний КирНИИЛП агрегата АВМ-0,4 (сушилась измельченная древесная кора) установлены следующие параметры: температура дымовых газов (топочных) На входе в сушильный барабан — 650- 700 °С, На выходе — 90-120 °С; скорость вращения барабана — 5 Мин1; производительность (при сушке с влажностью 65 % до 10-12 %) — 700 Кг/ч. Расход жидкого топлива (дизтопливо) — 82 Кг/ч.

Циклонно-каскадная сушилка шведской фирмы «ВаЬсо» Вертикального исполнения. Измельченная древесная масса (кора) подается сверху, а дымовые газы — снизу. Теплообмен происходит по принципу противотока. Дымовые газы с температурой 180-240 °С поступают в сушилку сбоку, через решетку с регулируемым сечением, и через центральную трубу, расположенную в нижней части сушилки.

Отработанные дымовые газы температурой 90-110 °С удаляются из сушилки по каналу, расположенному в верхней части барабана и направляются в систему очистки. В верхней части сушилки расположен рефлектор тарельчатого типа для отклонения потока газов к стенкам барабана.

Сухая кора удаляется через нижний люк. Подача материала в сушилку регулируется автоматически — изменением числа оборотов вала шлюзового затвора, установленного на входном загрузочном отверстии, в зависимости от температуры отходящих газов. Эта сушилка используется для предварительной сушки древесной коры.

Сушилка измельченной древесины (совместная Разработка «УкрГЛ — ТУ» и «НПВП Лестехника») состоит из вертикального цилиндра, собранного с отдельных колец, внутри которого находится вал. На валу

размещены тарельчатые элементы, имеющие возможность менять свою форму, причем их поверхность перфорированная.

В каждом кольце цилиндра размещается конусообразная перфорированная воронка, обращенная меньшим своим сечением (отверстием) вниз. Над каждой воронкой располагается, указанный выше, тарельчатый вращающийся элемент.

Загрузка измельченной древесины производится сверху с помощью шнекового питателя, а топочные газы подаются снизу через кольцеобразный распылитель, причем распылители установлены на каждом кольце барабана (рис. 3). В конусообразном дне цилиндра имеется выгрузочное окно для удаления высушенного материала.

Материал сверху попадает на тарельчатый элемент, скользит по его стенкам вниз, под действием сил тяжести и инерционных сил вращения, и поступает в конусообразную воронку, при этом происходит перемешивание материала.

Угол конусности воронки выбран таким, что древесные частицы ссыпаются по ее стенкам вниз и попадают на следующую вращающуюся тарелку. Сама воронка соединена с кольцом цилиндра посредством гибких вибрирующих связей, что повышает эффективность движения материала сверху вниз.

Сушильный агент, благодаря кольцеобразным распылителям, равномерно распределяется по всему объему цилиндра и имеет одинаковую температуру, что повышает интенсивность процесса сушки. Отработанные топочные газы удаляются через верхнее окно с помощью вентилятора.

Экспериментальные исследования, выполненные в лабораторных условиях, подтвердили работоспособность сушилки такой конструкции.

Паровая сушилка измельченной древесины РБ&-2НУ-01 выполнена в виде вращающегося барабана, с размещенными внутри трубчатыми змеевиками, в которые подается пар. В барабане создается агент сушки в виде теплого воздуха.

Основные параметры сушилки:

—

|

— 500 — 950 — 450 — 11,2 — 20 — 0,6 — 164 |

Производительность, Кг/ч по сухому продукту

Производительность, Кг/ч по сухому продукту

По исходному продукту по испаренной влаге

— объем сушильной камеры, М3

— коэффициент загрузки, %

— параметры теплоносителя (пара): давление, МПа

Температура, °С

— температура агента сушки (нагретого воздуха), °С

TOC o "1-5" h z на входе в сушильный барабан — 75

На выходе — 70

— общая мощность, КВт — 8,4

— габариты, М 7,55×2,5><3,0

«/

|

Загрузка Рис. 3. Схема сушильного агрегата противоточного действия: 1 — корпус; 2 — вал; 3 — тарельчатый элемент; 4 — воронка; 5 — питатель шнековый; 6 — распылитель Кольцеобразный; 7 — выгрузочное окно |

«4/

«4/

-т>

В практике используется и сушилка этого класса £Я-2,2-14#У-03. Основные характеристики сушильных агрегатов, которые могут использоваться для сушки измельченной древесной массы для производства брикетов, приведены в таблице 11.

|

Т аблица 11

|

Одним из важных вопросов процесса сушки является выработка топочных газов высокой температуры. Существует несколько способов сжигания древесных частиц: Слоевой, Факельный, вихревой, циклонный, Кипящий слой.

Приведенные выше модели сушилок для выработки топочных газов используют жидкое топливо или природный газ. В некоторых сушилках в зону горения топочного устройства добавляют древесную пыль.

Широкое распространение получил Слоевой способ, когда неподвижный слой горящих частиц продувается воздухом.

Наиболее экономически выгодный вариант, когда в топочном устройстве в качестве топлива используется измельченная древесная масса естественной влажности (слоевой способ горения). Такие топочные устройства разработаны в «Лестехнике» и уже применяются в промышленности. Мощность этих устройств по выработке тепловой энергии составляет от 250 до 650 КВт. Они просты по конструкции и изготавливаются по месту. Загрузка топлива (щепа, опилки) производится с помощью дозирующего устройства. Для подачи воздуха в зону горения предусмотрен вентилятор.

Опубликовано в рубрике

Опубликовано в рубрике