Способность целлюлозы к набуханию в воде является весьма важной ее характеристикой для производства бумаги. Сложные процессы размола массы, формования бумажного листа и сушки тесно связаны с набуханием целлюлозы в воде. Кресс и Биалковский I11] показали, что механическая обработка целлюлозы в Индифферентных средах, например в бутиловом спирте, в котором волокна мало набухают, не приводит к увеличению градуса помола целлюлозы, измеряемого в водной среде. При размоле целлюлозы в бутаноле не происходит фибриллирова — ния волокон, которые лишь разрезаются на части. Сформированный из такой целлюлозы лист бумаги практически не имеет прочности.

Тонкие различия в способности неразмолотых целлюлоз к набуханию* в воде не могут точно регистрироваться при помощи известного аппарата Шоппера. Кресс и Биалковский пользовались дилатометрическим методом для измерения увеличения объема отпрессованного отрезка целлюлозы при набухании в соответствующей среде. Джайме и сотрудники [9′ 12) определяли способность технических целлюлоз связывать воду во влажном диоксане с большой точностью. Кларк [13] измерял удельную внутреннюю поверхность целлюлозы при помощи серебрения волокон аммиачным раствором окиси серебра с последующим определением величины поверхности серебряной пленки (по количеству каталитически разлагаемой перекиси водорода). Все эти методы, пригодные для научных целей,, как и способ Ассафа, Гааза и Парвиса с этилатом таллия [14], оказываются! слишком сложными для обычных практических определений.

Джайме I15] воспользовался простым и точным методом измерения’ микронабухания осажденных гидратцеллюлозных волокон при помощи микроцентрифугирования и применил этот метод для определения набухания технических целлюлоз. По этому методу 0.15—0.20 г суспендированной в воде целлюлозы отделяются от избытка воды в центрифуге — системы «Ессо» в течение 10 мин. в маленьких стаканчиках. Отделенные волокна высушиваются, взвешиваются, и таким образом вычисляется их «набухание» с точностью + 1.2%.

Известно, что высушенные технические целлюлозы легче подвергаются размолу, если их предварительно смочить водой и оставить на длительное время во влажном состоянии. Результаты систематических наблюдений над изменением способности к набуханию жесткой небеленой сульфитной целлюлозы в воде в зависимости от времени представлены в табл. 191, взятой из работы Джайме.

Величина и равномерность набухания целлюлозного листав щелоке (при мерсеризации целлюлозы 17.5%-м едким натром в листах,.

В первой стадии производства вискозы) имеют важное значение, так как нормальное прохождение мерсеризационного процесса зависит от обг ного веса, впитывающей способности и величины набухания листа [16].

В статье Уокера I17J указывается, что для равномерности пропитки воздух должен хорошо вытесняться щелоком из листа. При этом нельзя допускать чрезмерного разбухания и деформации листа.

Целлюлоза, перерабатываемая на вискозу, как правило, быстро и равномерно поглощает щелочь, ее лист отличается мягкостью. Пониженна: же впитывающая способность обычно наблюдается при более жестких листах. Степень впитывания определяется не только условиями образования листа, но и сорбционной способностью самих волокон. Влияние этих факторов, однако, еще изучено недостаточно.

Плотность и толщина листов, как указывает Уокер, должны соответствовать их впитывающей способности. Лист, хорошо поглощающий раствор, лучше пропускает свет, на нем не должно быть уплотненного глянцевитого поверхностного слоя, образующегося при неправильной сушке. Для предупреждения всплы вания листов при мерсеризации их подвергают промежуточному прессованию под давлением, что лучше всего, по данным Уокера, производить при влажности 18—22%.

Влияние некоторых факторов на впитывающую способность целлюлозы было обследовано в цитированной выше работе Комарова [1в]. Этим автором была отмечена, среди других причин, важность тщательной промывки целлюлозы перед формированием и сушкой ‘листов. Подобная промывка сопровождается удалением 3—4% мелкого волокна. Недостаточно промытые образцы целлюлозы показали впитывающую способность (по квадратному методу) 28—36 сек., тогда как после тщательной промывки этот показатель был 10.5—12 сек.

Еенгквист [18] указывает в своей статье, что требования, которые предъявляются к физическим свойствам целлюлозы должны быть, по-видимому, несколько другими в тех случаях, когда мерсеризация производится не в листах, а в массе. Авторо было — показано, что удаление чел очи («ноль-волокон») и отжимного мерсеризационного щелока происходит неодинаково для разных целлюлоз. Большое содержание «о-волокон» затрудняет отжим избытка щелягса. Среди мелких волокон имеются такие частицы, которые прй известных условиях могут образовать липкие отложения.

По данным Сартена [1в], короткие волокла и обрывки их (мелочь), содержащиеся в вискозной нелтюлозе, содержат в 10 раз больше жира и воска, много больше лиг нина и раз в 15 больше золы, чем обычная целлюлоза. В коротких волокнах содержится значительно меньше альфацеллюлозы (например, 78%), чем в основной массе волокон; медные-числа мелочи, наоборот, оказываются значительно выше. По другим данным, садертеание см л в целлюлозе снижается во мно^о раз после удаления мелочи (Талмуд и сотрудники [20]).Однородный провар Цсллюло ям, ходбор древесины (балансов) с оди наковой начальной влажностью, проведение отдельных стадий производственного процесса в определенных условиях — все это содействует получению более однородной1 по своим свойствам целлюлозы.

|

Таблица 191 Изменение показателей набухания небеленой сульфитной целлюлозы во времени

|

Комаровым [22] не так давно было описано влияние степени повреждения морфологической структуры волокон целлюлозы на способность-

беленой целлюлозы к ксаитогенированию. В то время как пересчет под микроскопом (при увеличении в 500 раз) показал для беленой целлюлозы, идущей для производства бумаги, от 40 до 128 повреждений первичной стенки на 100 волокон, для образцов такой же ненабухшей вискозной целлюлозы это число повреждений составляло от 200 до 320. Лишь некоторые вискозные целлюлозы имели от 165 до 185 повреждений на 100 волокон, но и в этих случаях эти числа были больше, чем у образцов целлюлозы для бумаги. В связи с этим представляются совершенно правильными указания Самуэльсона и Ионсона [23] на то, что хорошая растворимость ксантогенированной целлюлозы и фильтруемость вискозных растворов при умеренном добавлении едкого натра и сероуглерода достигаются такой степенью разрушения первичной оболочки волокон, которая вызывает достаточно однородное прохождение реакции во всех слоях. Имеются указания, что сульфатная целлюлоза такой же вязкости, как сульфитная, фильтруется хуже последней [2Б]. Некоторые более ранние исследования также указывают, что различное поведение вискозных целлюлоз, имеющих одинаковые качественные показатели, объясняется при переработке на шелк неодинаковой морфологической структурой де- лигнифицированных волокон [28′ 27]. На основании своих исследований Комаров пришел к выводу, что главным фактором, влияющим на степень повреждения первичной стенки волокон беленой целлюлозы, является варочный процесс. Глубина и однородность провара оказывает большое влияние на степень повреждения волокон.

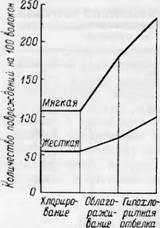

Указанным автором было обследовано влияние хлорирования, горячего щелочного облагораживания и гипохлоритной отбелки, проведенных в одинаковых и сравнимых условиях на образцах небеленой целлюлозы, на степень повреждения морфологической структуры волокон. Было показано, что эта структура не меняется при хлорировании, но заметно повреждается при горячем (95°) щелочном облагораживании и гипохлоритной щелочной отбелке. В результате всех этих обработок, как это показано на рис. 166, различие в степени повреждения морфологической структуры волокон исследованных образцов мягкой и жесткой целлюлозы не только не уменьшилось, но, наоборот, значительно увеличилось.

Филипп и сотр. [76] следующим образом характеризуют причины плохой реакционной способности древесных целлюлоз.

Высокая плотность упаковки целлюлозных цепей, регистрируемая, например, по методу измерения скорости нитрации волокон [76].

Значительное сохранение частей первичной стенки (см. стр. 14) на поверхности волокон, вследствие слишком осторожной делигнификации. Об этом можно судить по картинам набухания волокон и отчасти по определению нерастворимых остатков при эмульсионном ксантогени- ровании технических целлюлоз.

|

Рис. 166. Повреждение морфологической структуры волокон небеленой целлюлозы при ее горячем щелочном облагораживании и отбелке (по Комарову). |

Макроскопическая неоднородность отдельных волокон по степени делигнификации, регистрируемая по величине остатков при эмульсионном ксантогенировании, а также по количественным перечетам картин набухания волокон для различных испытуемых целлюлоз.

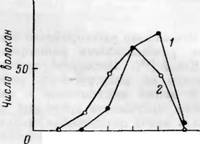

По данным Авнзнрса и Гесса I21], волокна целлюлозы, полученные при делигнификации древесины, можно разделить по характеру ограниченного набухания их ксантогенатов в водном изопропаноле на несколько ступеней, из которых I ж II (рис. 167) представляют наименее набухшие, а формы V и VI — набухшие максимально и распадающиеся на отдельные шайбы волокна. Пересчитанные под микроскопом и выраженные в процентах к общему числу волокон, разныеформынабухания выражаются Филиппом в виде особых диаграмм. На оси ординат наносятся числа волокон, на оси абсцисс, слева направо, I—VI формы набухания. Более

|

III |

|

|

-оосзо^Ч^ |

|

|

V |

®й » Л 1 ** |

|

Рис. 167. Типы набухания ксантогени — рованных волокон (/—VI). (по Гессу). |

Равномерная по морфологической характеристике целлюлоза содержит больший процент волокон, набухающих по одному типу (рис. 168). Этот метод характеристики целлюлоз является, по мнению Филиппа, более надежным, нежели изучение картин набухания в фосфорной кислоте по

|

Г Ч 6 Ступени, набухания Возрастающее набухание Рис. 168. Кривые набухания ксантогенатов двух сульфитпых целлюлоз (по Филиппу). |

1 — целлюлоза, хорошо перерабатываемая; г —целлюлоза среднего качества —

Методу Гейде. Основываясь на более ранних работах Джайме [2S] и Бар — тупека [27], Филипп, Леман и Шлейхер [75] в последнее время применили для характеристики реакционной способности древесных целлюлоз метод эмульсионного ксантогенирования. Для этой цели определялись нерастворимые остатки при повышающейся концентрации NaOH при постоянном высоком количестве CS2 (250%) и, с другой стороны, при употреблении для ксантогенирования постоянной концентрации NaOH (18%) и возрастающей концентрации CS2 (12—75%). Подобные методы, а также определения фильтруемости и скорости нитрации целлюлозных волокон предлагаются авторами для характеристики «реакционной способности» древесных целлюлоз наряду с прямым опытным ксантогенированием малых проб (например, 100 г) этих целлюлоз.

Наблюдения Роговина, Шулятиковой, Киселевой и Яшунской [31] показали, что растворимость ксантогенатов целлюлозы в щелочи может значительно изменяться в зависимости от способа предварительной об

работки исходной целлюлозы. Растворимость может, например, повышаться при обработке целлюлозы разбавленной кислотой или даже водой при повышенной температуре (см. табл. 192).

|

Таблица 192 Влияние предварительной обработки хлопковой целлюлозы на растворимость Ее ксантогенатов

|

Повышение растворимости ксантогенатов вследствие обработки целлюлозы разбавленными растворами кислот было отмечено Розенбергером и Косой [?2]. Последней также обследовано влияние неоднородности провара на фильтруемость вискоз [73].

В нашей целлюлозной и вискозной промышленности принято для оценки способности древесных целлюлоз к ксантогенированию использовать метод определения фильтруемости полученных вискоз Шуляти — ковой и Олевской. Исследования Гартнера и Самуэльсона [32J, однако, показали, что препараты ксантогената, полученные в сравнимых условиях из целлюлозы различной реакционной способности имели одинаковую степень этерификации, но их растворимость в щелочи и фильтруемость растворов были весьма разными. Роговин [33] отмечает, что хорошая фильтруемость растворов ксантогенатов, облегчающая и упрощающая процесс производства вискозного шелка, не всегда, конечно, предопределяет высокие качества получаемого волокна. Придавая большое, а иногда и решающее значение показателям растворимости и фильтруемости растворов ксантогенатов, автор не считает возможным переоценивать эти показатели и принимать их за основные критерии, определяющие не только условия переработки вискозной целлюлозы, но и свойства получаемого волокна. Последние зависят не только от свойств исходного сырья, но и от условий ведения отдельных стадий процесса производства вискозы: предсозревания алкалицеллюлозы, условий осаждения нитей (состава осадительной ванны, вытяжки) и субмикроскопического строения искусственного волокна.

Обсуждая сложные причины различной растворимости ксантогенатов, имеющих одинаковые средние степени полимеризации и этерификации, Роговин принимает с некоторым сознательным упрощением, что это различие объясняется неодинаковой степенью разрушения морфологи

ческой структуры (первичной стенки) волокон и более или менее полным разрывом водородных (а возможно, и химических) связей между макромолекулами целлюлозы. Указывая на разные причины, влияющие на неоднородность вискозных целлюлоз (вплоть до различных условий роста исходной древесины), этот автор правильно считает невозможным объяснять различную растворимость и реакционную способность целлюлоз действием только одного фактора.

Неоднородность древесных целлюлоз по длине молекул

В настоящее время опубликовано большое число работ о влиянии неоднородности древесных целлюлоз по степени полимеризации их молекул на их пригодность и доступность для переработки на вискозное волокно. В нашей отечественной литературе отмечается, что при получении небеленой целлюлозы для высокопрочного вискозного корда с целью

|

Средняя СП > то 800-1200 |

|

Т — зоо 600-800 -600 — т |

К

V Степень проЕара. ! 6 градусах Бьеркмана 93

/ / / /

|

Зз |

// У /^s s

^rfy—JS/S/////

|

/ / |

|

Ш |

|

27 |

.= ‘////S//////. ‘// ////////>/ L4-V / / S .- ‘//.■,/-

|

О |

|

Го |

|

Чо |

|

60 |

|

80 |

100%

Рис. 169. Изменение молекулярного состава небеленой сульфитной целлюлозы в конченой стадии варки (по Элиашбергу, Непенину и Акиму [34]).

Повышения степени ее полимеризации применяют более мягкие условия варки (Элиашберг, Ю. Н. Непенин и JI. Е. Аким [34]). СП в процессе сульфитной варки, и в особенности в ее конечной стадии, непрерывно снижается, но, однако, при этом фракционный состав целлюлозы Ьтано — вится более однородным по длине молекул [35> 36], как показывает рис. 169.

Вуори [37] указал на влияние неоднородности целлюлозы по молекулярному весу и наличия в ней высокомолекулярных фракций на ухудшение фильтруемости вискозных растворов. JI. Е. Аким I38] неоднократно отмечал в своих экспериментальных работах затруднения, вызываемые высокомолекулярными фракциями целлюлозы в процессе фильтрации растворов ксантогенатов. Клейнерт и Мессмер [зе] нашли, что при фильтрации растворов, ксантогената, полученного из целлюлозы с низкой реакционной способностью, на фильтре остаются комочки нераство — рившегося, набухшего геля ксантогената, не отличающегося по степени замещения от растворенного ксантогената, но имеющего более высокую степень полимеризации (900—1500). Максимальное значение степени полимеризации целлюлозы в отфильтрованной вискозе не превышает 700.

Наличие низкомолекулярных фракций целлюлозы (ниже 150—200) является также нежелательным [40> 41> 42], так как оно отрицательно влияет на физико-механические показатели волокна. Кейль [43] принимает, что для производства суперкорда содержание а-целлюлозы в исходном материале должно составлять 95—98%, количество низкомолекулярных фракций с СП ниже 200 не должно превышать 5 %, главная часть материала должна иметь степень полимеризации между 700 и 1000. Еще, однако, важнее, по данным Кейля, оказывается сдвиг фракционного состава, наблюдающийся в процессе преварительного щелочного созревания алкалицеллюлозы, о котором будет сказано ниже.

|

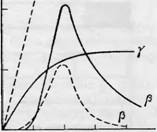

Рис. 171. Кривые растворимости fill -[-целлюлозы в щелочи для жесткой (пунктир) и мягкой (непрерывные линии) сульфитной целлюлозы (по Giertz [46]). 5 Ю 15 20 %А’аОН |

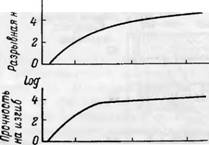

Дэвисом [44] найдено, что с увели — чением количества низкомолекулярных фракций в волокне уменьшается усталостная прочность волокна,

З

|

S, г/г. Ч денье

500 1000 1500 Степень полимеризации Рис. 170. Влияние степени полимеризации на устойчивости к изгибам, прочность и удлинение вискозного волокна. |

Возрастающая с повышением средней степени его полимеризации. Японскими работами было также установлено, что прочность волокон, устойчивость их к изгибам и удлинение увеличиваются с повышением степени полимеризации волокна. Эти работы цитированы в обзорах Роговина [331 и Яшунской [50]. Выше, на рис. 170, представлено, по данным Sh. Tachi — kawa [4S], влияние степени полимеризации вискозного волокна на текстильные его свойства (прочность, устойчивость к изгибам и удлинение), которые улучшаются до СП 600—700.

|

% 6 Ч Г |

Мандельбаум, Конкип и Шулятикова [42] показали, что при получении волокон вискозы из смесей щелочных целлюлоз с различной степенью деструкции также наблюдается обратная зависимость между прочностью и числом двойных перегибов с одной стороны и содержанием низкомолекулярных фракций в волокне, имеющих степень полимеризации ниже 100. Показатели механических свойств, наоборот, повышаются при увеличении содержания в волокне фракций, имеющих степень полимеризации выше 600.

Гиртц [46] провел определения растворимости в щелочи (J — и у-целлго — лозы для сульфитных целлюлоз разной жесткости, что имеет значение для более ясного представления об удалении примесей в процессе мерсеризации целлюлоз. На рис. 171 представлены кривые растворимости для жесткой и мягкой сульфитной целлюлозы.

Кривые, приведенные на рис. 171, показывают, что растворимость, р-целлюлозы достигает максимума нри концентрации едкого натра 10%, тогда как растворимость у-целлюлозы непрерывно увеличивается вплоть до 20%-й концентрации едкого натра [48].

Любимова I58] отмечает, что разница в растворимости древесной целлюлозы в 10 и 18%-м едком натре характеризует ту вредную низкомолекулярную часть целлюлозы, которая не полностью растворяется в щелочи при изготовлении вискозы и может проникать в регенерированные нити, снижая их прочность. По данным Любимовой, для нескольких образцов, кордных сульфитных целлюлоз растворимость в 5, 10 и 18%-м едком натре соответственно была порядка 1.9—2.4, 6—8 и 5—6%, а для текстильных волокон (шелк, и штапель) — 2.8—4.0, 11.3—13 и 7.4—9%.

Бартунек [47] указал па значение определения «нерастворимости» в щелочи 18, 10 и 5%-й концентрации для оценки характеристики целлюлозного материала не только в отношении ожидаемого из него выхода, по также и в отношении качества. Автор обозначал показатели «нерастворимости» («Laugeunloslichkeit») при этих концентрациях как Lu 18, Lu 10, Lu 5. Бахлот, Миллер и Уайт[48] нашли определенные соот-

Таблица 193

Растворимость в щелочи различных целлюлоз (по Клейнерту[77])

|

Растворимость в 1и/0-м NaOH (6 час. кипячение в атмосфере азота), % |

|

Растворимость в цин — Кате натрия, % |

|

«-целлюлоза, /о |

|

З-целлголоза. |

|

Образец целлюлозы |

Линтерные целлюлозы

Ацетатные целлюлозы:

TOC o "1-3" h z LPAX……………………………….. 2.13 0.81 99.78

LPAY…………………………………………. 2.23 1.79 99.66

LPAZ………………………………………….. 3.38 2.38 99.61

Целлюлоза для шинного корда:

LPTC………………………………………….. 5.50 3.26 98.47

|

Древесные целлюлозы

Ацетатные целлюлозы: WPA (2)…………………………….. VVPA (1)……………………………. WPA (3)…………………………….. Целлюлоза для шинного корда: WPT (03) ………………………….. WNT (50)………………………….. WNT (53)………………………….. Целлюлоза для искусственного шелка: WPR (10)…………………………… WPR (20) ………………………….. |

|

96.70 96.90 96.06 97.45 96.00 95.69 98.09 94.01 |

Ношения между разницей в растворимости целлюлоз в 18 и 10°/0-м едком натре и свойствами кордного волокна.

Наряду с определением а-, р — и у-целлюлозы и растворимости в 5%-м, 10%-м и 18%-м NaOH при компатной, температуре некоторые авторы предлагают характеризовать беленые целлюлозы по растворимости в цинкате натрия и в горячем 1%-м NaOH. Растворимость в цинкате натрия определяется главным образом /величиной молекулярного веса образца (см. табл. 193). Клейнерт ["] установил, что лучшие результаты определения растворимости в цинкате получаются при обработке целлюлозы (в течение 1 час. при 20° С) раствором, содержащим 12% NaOH, 2% ZnO и 0.2% Na2S03. Растворимость целлюлозы в цинкате натрия дает возможность судить о действительном количестве низкомолекулярных фракций с CII около 200.

Главным фактором, определяющим растворимость целлюлозы в горячей щелочи (кипячение с 1%-м NaOH 6 час. с обратным холодильником), является степень окисления образца (табл. 193). Клейнертом найдено [78], что растворимые в щелочи части целлюлозы имеют более высокую степень окисления (по содержанию редуцирующих веществ) и повышенное количество карбоксильных групп по сравнению с нерастворимым остатком. Следует отметить, что кипячение целлюлозных материалов с раствором разбавленной щелочи усложняется реакцией деградации, которая ведет к дополнительной экстракции деградированных веществ. Механизм этой реакции еще не вполне известен, но есть указания, что при щелочной деградации образуются карбонильные и карбоксильные группы в целлюлозе. Образование их тесно связано с содержанием таких же групп в исходной целлюлозе.

В табл. 195 сравниваются данные растворимости целлюлоз различного происхождения [79] с количеством в них а- и (3-целлюлозы.

|

Растворимость вискозных древесных целлюлоз в цинкате и горячем 1%-м NaOH |

В табл. 194 и 195 приведено сравнение данных растворимости древесных целлюлоз в различных растворах щелочей.

|

Таблица 194

|

|

Таблиич 195 Растворимость древесных целлюлоз в холодной NaOH (по Клейперту [£«])

|

Интересно отметить, что все исследованные целлюлозы имели постоянное отношение (равное в среднем 1.5) количества растворимых в циикате натрия после восстановления борогидридом натрия (NaBH4) к количеству [3-целлюлозы. Это показывает, что степень полимеризации целлюлозы, растворимох! в цинкате, подобна СП (З-целлюлозы (около 200) [80]-

Приведем еще несколько работ по характеристике качества вискозных целлюлоз из обзора, опубликованного по этому вопросу Яшунской [во].

Исследования Конкина, Рымашевской и Шулятиковой [69] показали, что низкомолекулярные фракции ксантогенатов целлюлозы имеют более высокую степень этерификации, и, следовательно, молекулярная неоднородность приводит к химической гетерогенности полученных ксантогенатов.

Клейнерт [61] и Уокер [521 считают целесообразным применять при производстве кордного волокна целлюлозу повышенного молекулярного веса, так как деструкция при предсозревании щелочной целлюлозы приводит к более однородному по молекулярному весу продукту, нежели деструкция при процессе получения самой целлюлозы (Сихтола и Кайла [63]).

Опубликовано в рубрике

Опубликовано в рубрике