Изучение этилцеллюлозы началось значительно позднее по сравнещн с метилцеллюлозой. В течение ря,[ лет в литературе были извести только патенты Лейхса-Байера, Лилиенфельда и Дрейфуса. В 1929 г. появилась работа Берля и Шуппа [26 обследовавших патент Байера.

|

Рис. 137. Соотношения между вязкостью и концентрацией водных растворов мет илцеллюлоз. |

|

Величины характеристических вязког ей нанесены непосредственно на кривых (по д•• н — ным, опубликованные Сэведшем и cv, rp. [2 ]). |

По патенту Байера, целлюлоза обрабатывалась перед алкилированием 50%-й щелочью, избыток щелочного раствора удалялся отжимом, после чего алкатицеллю — лоза по возможности обезвоживалась отгонкой воды в вакууме или дистилляцш с бензином или керосином. Хлористый этил брался по отношению к весу исходной целлюлозы в тройном количестве, нагревание велось 8 час. при 130° под давлением,

при перемешивании в автоклаве. По окончании реакции избыток хлористого этила отгонялся, продукт промывался водой от хлористого натрия и остатка щелочи и очищался от органических примесей переосаждением из соответствующего органического растворителя.

Берль и Шупп изучили влияние времени нагревания, температуры реакции, количества и концентрации щелочи, количества хлористого этила на течение реакции. Степень замещения определялась в продуктах этилирования по количеству отщепляемого йодистого этила по методу Цейзеля, при нагревании этилцеллюлозы с концентрированной HJ

C6Hg03(0C2H5)2 + 2HJ 2C2H5J + С6Н10О5

В результате обстоятельных опытов было выяснено, что повышение — температуры этилирования выше 100—115° не оказывает большого влияния на степень замещения продукта. [36] Для получения этилцеллюлозы с максимальной при данных условиях степенью замещения оказалось достаточным нагревать реагирующие вещества в автоклаве 6—7 часов, при дальнейшем же нагревании процент этоксильных групп в продукте увеличивался лишь незначительно. Рещающее значение для глубины этилирования имело увеличение количества хлористого этила, количества и концентрации едкого натра и повышение величины отношения С2Н5С1 : NaOH. В связи с тем, что много едкого патра расходовалось на побочную реакцию с хлористым этилом, здесь оказалась целесообразной добавка твердой щелочи после первого периода нагревания. Цитируемая работа показала большую сложность взаимосвязи реагирующих веществ и условий ведения процесса алкилирования со степенью замещения конечного продукта.

Ушаков и Шнеер [[37] ] несколько изменили метод алкилирования Лейхса-Байера. Они вели опыт при перемешивании в посеребренном автоклаве в течение 24 час., давая созреть алкалицеллюлозе, полученной с 50% NaOH. Температура алкилирования составляла 110—130°, давление 10—15 атм, количество С2Н6С1 менялось от 6 до 35 молей на 1 моль целлюлозы. При не очень больших количествах (до 10—12 молей) хлористого этила на 1 моль целлюлозы при алкилировании добавлялся разбавитель — бензол. В присутствии последнего реакция протекала более полно. В результате этой работы при 6—7 молях хлористого этила на моль целлюлозы были получены (без добавки твердой щелочи) продукты, содержащие около IV4 этоксильной группы, считая на С6Н10О5 (с выходом 90—98% от теории), дававшие довольно прочные пленки из растворов в спирто-бензоле. При 10—12 молях С2Н6С1 получались эфиры со степенью замещения 1.7—1.9, растворимые в спирто-бензоле и в спирте. Судя по пониженному выходу (80—86% от теоретического), эти этилцеллюлозы были довольно сильно деполимеризованы. Ушаков и Шнеер подтвердили опытным путем, что уменьшение процента воды в алкалицеллюлозе весьма заметно повышает степень замещения в эфире и снижает побочные реакции. В табл. 97 приведены теоретически вычисленные данные по составу и степени замещения различных этилцеллюлоз.

Н. И. Никитин и Руднева [4], работая с линтером, применяли большой избыток щелочи для получения высокоэтилированных продуктов. Было выяснено, что повышение температуры от 100 до 120° хотя и ускоряет реакцию, но практически приводит к одинаковой степени замещения, если прочие условия процесса одинаковы. При 120° и высокой концентрации щелочи образование этилцеллюлозы из линтера практически заканчивалось в течение 5 час. Дальнейшее удлинение времени нагрева почти не оказывало влияния на степень этилирования. При медленном 15-часовом этилировании при 80° было установлено постепенное продвижение реакции, начиная с поверхностных слоев волокна, причем получались наружные порошковатые высокоэтилированные (21/2 этоксила) аморфные продукты, а внутренняя малоизмененная часть волокон, которая больше сохраняла свое морфологическое строение, была весьма слабо алкили- рована (в среднем */з этоксила, считая на группу С6Н10О5). Авторами были проверены патенты Тейпеля (Teupel), указавшего, что добавление NaCl в реакционную массу уменьшает побочное разложение хлористого этила (за счет понижения степени диссоциации щелочи и уменьшения и без того ничтожной растворимости С2НЕС1 в концен-

|

Таблица 97

|

Трироваиной щелочи). В результате автоклавных опытов по непосредственному разложению хлористого этила при нагревании с 13% NaOH с добавкой NaCl при 100° за 1 час израсходовалось только 26% всей щелочи вместо 57% без добавки NaCl. При опыте с 23%-м NaOH израсходовалось на реакцию с С2Н5С1 только 19% вместо -32%, израсходованных без добавки хлористого натрия.

Приведем некоторые практические сведения по получению этилцеллюлозы, сопоставленные в статье Сэведжа, Юнга и Маасберга [2! ] на основании обзора патентной литературы. Авторы указывают на необходимость весьма хорошего перемешивания при работе в обложенных никелем автоклавах с двойными стенками для обогрева. Реакция происходит с небольшим выделением тепла, под давлением около 400 фунтов на квадратный дюйм (при работе без разбавителя). Давление может снижаться до 175 фунтов на квадр. дюйм, если пользуются соответствующим разбавителем. Практически принятыми методами этилирования являются: 1) одноступенчатый метод работы только ■с этилхлоридом и 2) многоступенчатый — с добавкой твердого едкого натра и с применением чистого этилхлорида или с добавкой к нему разбавителя. Соотношение между ■составом алкалицеллюлозы, условиями этилирования и эффективностью, выраженной как % С2Н5С1, пошедшего на реакцию с целлюлозой, было обследовано Свайнхартом и Маасбергом [27 ] для разных степеней замещения в конечном продукте. Авторы этили — ровали алкалицеллюлозу, содержащую от 3.2 до 4.5 молей едкого натра и от 2.5 до.3.4 молей воды на глюкозный остаток. Алкилирование большим избытком хлористого этила производилось при 90—120°, пока не достигали степени замещения 1.7—2.0 •(первая стадия процесса). Образование воды во время реакции разбавляло концентрацию щелочи, доводя ее до 30—50%.

Во второй стадии алкилирования в автоклав добавлялся твердый едкий натр в таком количестве, чтобы довести его концентрацию опять до 55—75%. Нагревание продолжалось, пока не достигалась желаемая степень замещения (2.2—2.8 для отдельных опытов, см. табл. 98). Образующаяся при реакции вода опять снижала концентрацию едкого натра до 30—50% . Минимальные количества едкого натра, необходимые для получения продуктов определенных степеней замещения, указаны в табл. 98.

Если при алкилировании хлористый этил используется без разбавителя, то, по данным Свайнхарта и Маасберга, реакция в несколько ступеней (с соответствующими добавками твердой щелочи) оказывается более эффективной, чем одноступенчатая реакция.

Еще более эффективной является многоступенчатая реакция при введении такого, например, разбавителя, как бензол.

|

Теоретическое содержание этоксильных групп, элементарный состав и степень замещения в разных этилцеллюлозах |

Добавим, что роль разбавителя углубляется тем, что он содействует растворению образующегося эфира с поверхности волокон и таким способом облегчает освобождение более глубоких слоев целлюлозы для дальнейшей реакции с хлористым этилом. Как мы уже говорили выше, на поверхности волокон прежде всего образуются высоко — .замещенные продукты этилирования, растворимые в бензоле и других аналогичных. растворителях.

Экономичная регенерация реагентов при получении этилцеллюлозы является весьма важной стороной дела. Этанол и этиловый эфир при этом превращаются в хлористый этил разными способами (см. патенты, приводимые в цитированной статье Сэведжа и сотр.).

По литературным данным, древесная облагороженная целлюлоза, применяемая для этилирования, содержит 94—95% а-целлюлозы, около 3% (3-целлюлозы и 2.5% у-целлюлозы, содержание золы составляет около 0.06%. Содержание железа в такой целлюлозе весьма ограничено. Вязкость по стандартному методу (Tappi, Стандарт Т 230; 1 % куприэтилендиамин) — 65 центипуаз.

Свойства этилцеллюлоЗы. В зависимости от той или иной степени замещения и степени деградации, неизбежно имеющей место при ал — килировании, свойства этилцеллюлозы (растворимость, теплостойкость, термопластичность и т. п.) оказываются различными. Представляя собой белый или слегка желтоватый порошок или пористые чешуйки разной величины, обычная техническая этилцеллюлоза, по данным Сэведжа, Юнга и Маасберга, имеет степень замещения от 2.24 до 2.38 или от 2.44до 2.58. Первый продукт употребляется в производстве пластиков и Там, где необходимыми свойствами являются его прочность и термостойкость. Второй продукт отличается более легкой растворимостью, совместимостью с большим количеством пластификаторов и более низкой температурой размягчения. Последняя, как и температура плавления, понижается при увеличении степени замещения этилцеллюлозы, достигая минимума при СЗ-2.5. Руднева [96] наблюдала такие температуры плавления для разных образцов этилцеллюлозы, полученных нами (табл. 99).

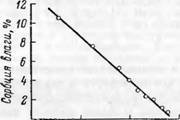

Гигроскопичность весьма слабо этери — фицированной целлюлозы, как это уже говорилось в гл. VII, сильно превышает гигроскопичность исходной целлюлозы. В пределах повышающейся степени замещения, примерно до 0.3 ОС2Н5-группы на один остаток глюкозы (т. е. до 7—8% метоксилов), гигроскопичность сперва увеличивается, вследствие разрыхления структуры целлюлозы и разрыва водородных связей вводимыми объемистыми группами [281, а затем равномерно уменьшается, как показал Лоран I29]. Это уменьшение гигроскопичности показано на рис. 138, в пределах замещения от 0.6 до 2.8 гидроксильных групп. Блокирование этих гидроксилов и влечет за собой уменьшение сорбции влаги I61].

|

Таблица 98 |

|

Степень замещения этилцеллюлозы в зависимости от концентрации щелочи при алкилировании (по данным Swinehart и Maasberg)

Таблица 99 Зависимость температуры плавления этилцеллюлозы от степени замещения

|

В других простых эфирах целлюлозы гигроскопичность падает по мере увеличения длины цепи алкильного радикала [29].

|

Таблица 100 Влияние характеристической вязкости на физические свойства этилцеллюлозы (СЗ-2.45)

|

Механические свойства пленок из этилцеллюлозы находятся в прямом соотношении с ее степенью полимеризации, вязкостью в растворах и с характеристической вязкостью, как показывают выше — следующие результаты табл. 100, относящиеся к американским образцам пленок фирмы Hercules Powder Company [21, Стр. 910], имевшим степень

Замещения 2.45.

Из данных табл. 100 видно значительное повышение механических свойств пленок, в особенности числа двойных перегибов, по мере увеличения характеристической вязкости этилцеллюлозы в растворе.

Для характеристики однородности образцов этилцеллюлозы ряд авторов применял метод ее фракционирования посредством осаждения из растворов. При этом в каждой фракции определяются и степень замещения, и характеристическая вязкость.

|

0 12 3 Степень замещения Рис. 138. Влияние степени заме — щепия этилцеллюлозы на сорбцию влаги воздуха при 19° С и 70%-й относительной влажности (по Лорану). |

Если для фракционирования применяют такой растворитель, как хлороформ, из которого эфир целлюлозы осаждают прибавлением неполярной жидкости, то сперва должны осаждаться фракции с более низкой степенью замещения, как менее растворимые в неполярных растворителях. При фракционировании этилцеллюлозы из такого растворителя, как спирт (добавкой воды), раньше всего будет осаждаться фракция с наибольшей степенью замещения.

При фракционировании этилцеллюлозы, имеющей высокую характеристическую вязкость и степень замещения (например, 2.6), содержащей мало низкозамещенного материала, распределение по фракциям должно происходить больше по длине цепей, чем по степени замещения (Сэведж, Юнг, Маасберг).

По данным Юлландер, этилцеллюлоза, приготовленная из волокнистой древесной облагороженной целлюлозы, растворяется в воде в пределах степени замещения от 1.1 до 1.3.

Растворимость этилцеллюлозы в органических растворителях зависит от соотношения между числом замещенных групп и числом оставшихся свободных полярных гидроксилов. Чем больше в эфире содержится незамещенных ОН-групп, тем больше спирта должно содержаться в угле — водородно-спиртовом растворителе. Поэтому неполностью замещенная этилцеллюлоза и подобные ей другие эфиры в общем лучше растворяются в смесях растворителей, чем в чистых органических жидкостях. Так, например, этилцеллюлоза со степенью замещения 2.1—2.4 растворима в смесях бензола и метанола (70 : 30), толуолэтанола (60 : 40). При степени замещения около 2.4—2.5 продукт растворяется в довольно разнообразных растворителях (например, в спирто-бензоле, пиридине). Этилцеллюлоза, содержащая 2.75 этоксильных групп, нацело растворяется в таких неполярных растворителях, как бензол, хлороформ [21]. При постоянной степени замещения растворимость этилцеллюлозы оказывается тем большей, чем ниже характеристическая вязкость и СП продукта. Это соотношение сохраняет свою силу и для других эфиров целлюлозы.

Этилцеллюлоза (в виде пленки) почти полностью пропускает ультрафиолетовые лучи в области длин волн от 2800 до 4000 А, пленки ее отличаются большей гибкостью и механической прочностью. Гибкость и упругость сохраняются до —40° [8а]. Как формовочный материал этилцеллюлоза требует минимального количества пластификаторов и способна формироваться в изделия под воздействием только теплоты и давления, почти без применения пластификаторов и растворителей [32].

При длительном действии солнечного света этилцеллюлозные пленки быстро становятся хрупкими, и поэтому к ним прибавляют соответствующие стабилизаторы типа антиокислителей. Фотоокисление этилцеллюлозы идет через образование перекисей и карбонильных групп с соответствующим отщеплением этоксилов [33]. Из числа стабилизаторов можно назвать: октилфенол, ментилфенол, монобензиловый эфир гидрохинона и др.

Более подробные сведения об окислительной деструкции этилцеллюлозы приводятся в обстоятельном обзоре Мак-Берни [33].

Для разъяснения механизма окисления этилцеллюзозы Мак-Берни и Эванс измеряли скорость поглощения кислорода в зависимости от условий температуры, давления и концентрации последнего. Опыты показали, что поглощение кислорода увеличивается при повышении температуры и времени окисления.

Для процесса окислительной деструкции этилцеллюлозы характерно наличие периода индукции, когда, несмотря на абсорбцию кислорода, содержание этоксилов и вязкость раствора этилцеллюлозы еще не меняются.[39] По данным названных авторов, индукционные периоды для разных образцов этилцеллюлозы, отличающихся по длине цепей и содержанию этоксилов, оказываются различными. По достижении же установившегося состояния, скорости поглощения кислорода оказались для всех образцов одинаковыми.

Недавно Козьмина и сотр. [se ] изучали медленное поглощение кислорода и «старение» этилцеллюлозы при комнатной температуре, появление в ней положительной реакции на перекиси и образование малых количеств ацетальдегида. Было исследовано влияние кислорода, температуры и освещения при процессе окислительной деструкции этилцеллюлозы. Показано, что в отсутствие кислорода даже при 140—160° распад не идет и характеристическая вязкость этилцеллюлозы, нагреваемой 5 час. в среде азота, ие меняется. При термоокислительном распаде этилцеллюлозы вереде

кислорода (при 140°) характеристическая ее вязкость очень быстро уменьшалась уже после одночасового нагревания. Ход связывания кислорода в этих опытах так® зависел от времени и температуры, но характер окислительного процесса и состав продуктов разложения были аналогичными при 70, 125 и 140° [Э6]. Кроме главного продукта окислительной деструкции — уксусного альдегида, наблюдалось увеличение содержания карбоксильных групп, уменьшение количества этоксильных групп а образование перекисей (Мак-Берни, Козьмина и сотр.), характерных для простых эфиров. мономеров, а также образование ряда летучих продуктов (помимо ацетальдегида). При освещении ультрафиолетовыми лучами, являющемся важным фактором, скорость реакции увеличивается.

Для таких реакций, как окисление этилцеллюлозы, и других простых эфиров предполагается, что процесс происходит по цепно-радикальному механизму. Мак — Берни принимает, что инициирование может происходить на местах концевых альдегидных групп этилцеллюлозы по схемам

,0

R—-F—02 —> [RCO ]["ООН] (Ц

[RC0"] + 02 —> [RC0(00")] (2)

|

H—С—OCHCH, |

|

Р) |

|RC0(00′)J —F— H—С—OCHgCIlg —> [RCO(OOH)]

Предполагая подобный механизм, следует ожидать, что содержание альдегидных групп [40] должно оказывать влияние на длину индукционного периода. Это было доказано Мак-Берни изучением хода окисления разных образцов этилцеллюлозы, в результате окисления которых ввгяснилось, что при уменьшении содержания альдегидных групп длительность индукционного периода увеличивается, а при добавлении источников свободных радикалов —- уменьшается. Кислород в первой стадии реакции воздействует в первую очередь на альдегидные группы. Карбоксильные группы в процессе окисления сперва быстро образуются, затем их образование происходит несколько, медленнее. Процент этоксилов не уменьшается в первый короткий период, а затем быстро снижается. Образование перекисей выражается кривой, имеющей максимум, а затем оно уменьшается, вследствие их разложения. Результаты анализов показывают, что сильное окисление сопровождается значительной потерей этоксильных группч Для этой реакции предложена схема

Н—С—ОСНСН з

I

О I

0

1

|

H—С—О" |

|

+ CHgCHO + [ОН] |

Н

Из всего сказанного выше Мак-Берни заключает, что первоначальная атака кио лорода направляется на концевые альдегидные группы этилцеллюлозы или на присутствующие в ней загрязнения, а не на этоксильные ее группы. Распространение цепной реакции в этилцеллюлозе происходит при посредстве этоксильных групп, реагирующих, как показано в уравнении (3), с образованием гидроперекисей, катализирующих окислительный процесс. Конечной стадией является разложение гидроперекисей, сопровождающееся отщеплением уксусного альдегида и уменьшением содержания- этоксилов.

Другие простые эфиры целлюлозы, подобно этилцеллюлозе, окисляются кислородом с постепенным отщеплением эфирных групп и выделением, например в случае бензилцеллюлозы — бензальдегида (Козьмина и Курлянкина [40 ]), а в случае ал — лилцеллюлозы — акролеина, как главных продуктов реакции.

Опубликовано в рубрике

Опубликовано в рубрике