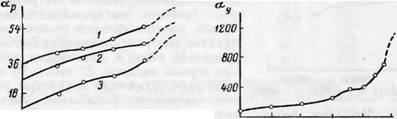

Наиболее значительные успехи в улучшении физико-механических свойств вискозных волокон получены за последние 5—6 лет. На рис. 120, 121, 122 показано, что при соответствующих условиях можно получить вискозный шелк, не уступающий хлопку по величинам вторичного набухания и даже по прочности.

Разработка технологии волокна типа «супер» основана на модификации этого процесса путем замедления разложения ксантогената, что удлиняет

Ар — разрывная прочность в км. 1 — абсолютно сухой шелк; 2 — кондиционный шелк; 3 — мокрый шелк.

|

То №В 1956 №4 1952 1960г. |

|

Рис. 120. Прочность на разрыв высокопрочного вискозного шелка. |

|

19Ш 19Ш. Шг. ШЧг. 1952г. 1960г. |

Рис. 121. Усталостная прочность высокопрочного вискозного шелка. ку — усталостная прочность.

Время для формирования тонкой структуры волокна и дает возможность применить более эффективную вытяжку свежесформованного волокна. В качестве замедлителей разложения ксантогената запатентовано большое число различных химических соединений. Далее, приводятся 4 группы веществ, применяющихся наиболее часто [®7].

Это типичные замедлители процесса регенерации вискозных растворов:

Тин соединения Соединение (пример)

Алифатические амины……………………. ^>NH2

Соли четвертичных аммониевых —— ч _

Оснований………………………………….. СН2—N+—(СН3)3ОН

Производные полиоксиалкиленов НОСН2СН2—(OCI^CHg)®—ОСН2СН2ОН

ОН

0Н-СН2СН2х | ХН2СН20Н

Полпоксиполиамины……………………… CH— CH— СН2— N<f

ОН-СН2СН2/ CH2CH20H

S

Дитиокарбаматы……………………………….. S ^—N—С—SNa+

Н

Первыми веществами, предложенными в качестве модификаторов вискозного процесса, были низкомолекулярные алифатические амины и соли четвертичных аммониевых оснований [38]. Наиболее типичным модификатором 1-й группы соединений является циклогексилампн.

В качестве модификаторов был предложен ряд других веществ, для которых характерно присутствие таких же химических групп с различными типами связей.

Применение замедлителей регенерации целлюлозы необходимо для образования волокон типа «супер». Однако их применение не является достаточным для получения высокопрочных волокон с однородной структурой. Для усовершенствования процесса должна быть использована высококачественная целлюлоза, применены поверхностно-активные вещества на разных стадиях процесса вискозообразования, получена вискоза высокой степени чистоты, наличие высокого содержания ZnS04 в оса — дительной ванне и пониженное содержание серной кислоты. В табл. 76 приведены технологические параметры различных процессов формования вискозных волокон [37].

Изучению влияния различных количеств ZnS04 в осадительной ванне на физико-механические свойства волокон было посвящено много исследований [зэ]. В табл. 77 приведены данные Роговина по влиянию различных количеств сульфата цинка в осадительной ванне на прочность, относительное удлинение и число двойных изгибов до разрыва волокна.

Таблица 76

|

А 300 200 WO |

|

1940г. 1948г. 1956г 1944г №2г 1960s. Рис. 122. Набухание высокопрочного вискозного шелка в воде. А — вторичное набухание геля. |

Технологические параметры процессов формования вискозных волокон

Модификатор

|

Зрелость вискозного раствора по NaCl |

|

Тип волокна |

|

Вытяжка, % |

|

ZnSO, |

|

Na, SO< |

Состав осадительной ванны, %

H2SO,

Прочность на разрыв крученого

|

Усталостная про — ность, мин. |

Корда, разр. км

Обычный Промежуточный

«Супер»

Усовершенствованный супер Экспериментальный

|

1—3 3— 7 4— 9 4—9 6—10 |

|

7—10 7—10 |

|

50—70 60—90 80—120 80—150 100-200 |

|

18—23 18—23 18—23 18—23 12—18 |

|

4—6 4—9 6—15 6—15 10—15 |

|

-10 -10 7—9 |

В вискозу и в ванну То же

22.5—25.2 25.2—28.8

28.8—32.4

34.2—37.8

|

100 200 300 600 1000 |

37.8—45

Как видно из данных, при увеличении содержания ZnS04 от 0 до 15 г/л прочность волокна на изгиб и разрыв возрастает, а при больших концентрациях падает. По мнению авторов, оптимальное содержание ZnS04 должно находиться в неисследованном интервале от 15 до 100 г/л.

Механизм химического действия ZnS04 заключается в образовании более стойкого Zn — ксантогената, причем отношение Zn к Na тем больше, чем выше концентрация ZnS04 в осадительной ванне.

Для получения структурно-однородного волокна необходимо использовать такие условия формования, чтобы катионы Zn равномерно прореаги-

|

Таблица 77 Влияние концентрации ZnS04 в осадительной ванне на физике-механические свойства волокон

|

|

Примечание. Условия прядения: вискозный раствор (а-целлюлозы — 8.3—8.5%, NaOH — 6.5—6.7°/0; вязкость — 35—45 сек., зрелость—11—12.5 по NH4C1); прядильная ванна (l[2SO( —130 г/л; Na2S04 — 280 г/л). |

Ровали по всей толще формующегося геля. Составом осадительной ванны, определенными условиями прядения и добавлением модификаторов необходимо регулировать соотношение скоростей коагуляции и регенерации, т. е. снижение скорости разложения ксантогената.

Химический смысл специфичности действия модификаторов на замедление разложения ксантогената еще не вполне исследован, и имеется несколько гипотез, объясняющих этот процесс.

Особое действие замедлителя сводится по существу к избирательному пропусканию солей цинка и задерживанию кислоты. При замедлении всего процесса регенерации целлюлозы волокно остается в «несформировав — шемся», очень пластичном состоянии и легко поддающемся вытяжке значительно дольше, чем при обычном процессе формования. При вытягивании свежесформованного волокна происходит ориентация макромолекул относительно оси волокна и уплотнение структурных единиц, что приводит к повышению его механических свойств. Поэтому присутствие замедлителя в вискозном растворе в сочетании с более высоким содержанием ZnS04 в осадительной ванне дает возможность осуществить более эффективную, многоступенчатую вытяжку, дегидратацию, уплотнение и ориентацию.

За последние годы благодаря введению в прядильную ванну замедлителей регенерации, снижению скорости прядения, повышению степени полимеризации целлюлозы в вискозном растворе разрывная прочность кордного волокна повысилась на 50% [40], усталостная прочность — на 300%. Разработан способ получения объемного (т. е. пористого) шелка. Высокопрочное штапельное волокно характеризуется круглым поперечным сечением и повышенной устойчивостью к истиранию. Извитое штапельное волокно и объемные нити получают, в прядильных ваннах с высокими концентрациями солей и малыми концентрациями кислоты.

Опубликовано в рубрике

Опубликовано в рубрике