Целлюлоза как и другие высокомолекулярные соединения является полидисперсным продуктом, т. е. состоит из макромолекул различной степени полимеризации (СП). Молекулярная неоднородность целлюлозы существенно влияет на коллоидно-химические и физико-механические свойства целлюлозы и ее производных. Реакционная способность, степень набухания, растворимость, текучесть и вязкость растворов, механические свойства, химическая стойкость и так далее в значительной степени зависят от молекулярной неоднородности целлюлозы.

Степень молекулярной неоднородности целлюлозы имеет весьма существенное значение для техники I1]. Она определяет потерю целлюлозного материала при нитрации целлюлозы смесями азотной и серной кислот, потерю при обработке растворами едкого натра (при облагораживании или мерсеризации). Большая или меньшая однородность степени замещения в эфирах целлюлозы также находится в зависимости (при прочих равных условиях) от фракционного состава и средних молекулярных весов этих фракций. В вискозном производстве [2- 3] образование неоднородного ксантогената ведет к получению негомогенных вискозных растворов, ухудшающих их фильтруемость [4]; при прядении увеличивается засорение фильер, что ведет к повышению обрывности нитей и снижению сортности волокна.

Присутствие низкомолекулярных фракций (коротких волоконец длиной 0.05— 0.3 мм) не только ухудшает растворимость ксантогенатов [5 ] (из-за неполной этери- фикации высокомолекулярных фракций), но и загрязняет их. Это объясняется тем, что в мелочи находится основное количество примесей, содержащихся в целлюлозе. Так, например, Роговин [5] показал, что в мелочи содержание жира и воска в 10, лигнина в 5—15 и золы в 15 раз больше, чем в обычной вискозной целлюлозе. Содержание а-целлюлозы в ней найдено порядка 78%.

Высококачественная вискозная целлюлоза должна обладать не только достаточной химической чистотой, но также и определенным фракционным составом. Особенно это важно в производстве прочного и высокопрочного кордного волокна.

Физико-механические свойства целлюлозных материалов также зависят от молекулярной неоднородности волокон (волокно, бумага, пленки) I2′ 6].

Влияние фракционного состава разных образцов нитроцеллюлозы на механические свойства было изучено Спурлиным, получившим отдельные фракции путем осаждения ацетоновых растворов нитроцеллюлозы гептаном [7]. Механические свойства фильмов, отлитых из этих фракций, а также число их перегибов, сравнивались с соответствующими показателями для фильмов, приготовленных из нефракцпонированной нитроцеллюлозы, а также для фильмов, полученных смешением нитроцеллюлозы с высокой и низкой вязкостью. Для каждого сорта нитроцеллюлозы установлено определенное соотношение, существующее между вязкостью и числом перегибов. Был найден резкий предел вязкости, ниже которого продукт не выдерживал перегибов. Отдельные фракции дали более высокие числа перегибов, нежели нефракционированный материал, имеющий такую же вязкость в растворе ацетона. Смеси нитроцеллюлозы, имеющей высокую и низкую вязкость, показали еще меньшие числа перегибов.

Прочность волокон также зависит от молекулярной гомогенности целлюлозы. Прочность, устойчивость к изгибам и удлинение волокон уменьшаются с увеличением количества низкомолекулярных фракций (СП < 100) в волокне и, наоборот, возрастают с увеличением количества фракций с СП выше 600 [8].

Целлюлоза, используемая для получения корда Is], помимо высокого содержания а-целлюлозы (97—98%) и молекулярной однородности, должна быть однородной по химическому составу (содержание иенто — занов не должно превышать 2.3—2.5%), так как присутствие маннана и ксилана в целлюлозе понижает прочность волокна. Присутствие значительного количества карбонильных и карбоксильных групп свидетельствует об изменении молекулы целлюлозы [10]. Карбоксильные же группы способствуют повышению зольности целлюлозы.

Исследования большого числа производственных и лабораторных образцов небеленой и беленой сульфитной и сульфатной целлюлозы с различными механическими свойствами показывают I1, стр- 98 ], что все слабые целлюлозы характеризуются повышенным содержанием низкомолекулярных фракций с СП до 200 и низким содержанием высокомолекулярных фракций с СП более 600. У слабой целлюлозы совершенно отсутствуют фракции с СП выше 1200. Для крепкой целлюлозы характерно высокое содержание высокомолекулярных фракций с СП более 600 (до 75%). Содержание фракций с СП выше 1200 доходит до 20%.

Характеристика качества целлюлозы по вязкости ее растворов позволяет судить только о средней величине молекул целлюлозы (или о сродной СП). Во многих случаях, однако, определение одного этого показателя недостаточно, так как средний показатель СП может быть получен при самых различных сочетаниях цепей неодинаковой длины. Это приводит к тому, что целлюлозы с одинаковой средней СП могут обладать совершенно различными химическими и механическими свойствами. Поэтому возникает необходимость в определении степени молекулярной неоднородности целлюлозы путем деления на отдельные фракции.

Характеризовать качество целлюлозы только по содержанию в ней а-целлюлозы также нельзя [12], так как химический состав а-целлюлозы сложен и неоднороден. Так, а-целлюлоза, полученная из технической высокооблагороженной целлюлозы, содержала в своем составе 1% маннана и 1% ксилана [13]. Кроме того, а-целлюлоза содержит низкополимерные фракции с СП = 130—200; количество их может быть различным. Эти фракции с СП ниже 200 значительно ухудшают прочность гидрат-целлюлозных волокон.

Для количественной характеристики полидисперсности целлюлозы и ее эфиров применяют различные методы [14], как-то: методы фракционного осаждения и фракционного растворения, методы ультрацентрифугирования и диффузии, хроматографической адсорбции, измерения мутности, двойного лучепреломления в потоке и др. Наибольшее^

применение для определения полидисперсности целлюлозы и ее производных имеют методы фракционного растворения и осаждения. Другие методы используются сравнительно мало. Методы фракционного растворения и фракционного осаждения основаны на свойство высокополимерных молекул целлюлозы растворяться в меньшей степени, нежели низкополимерные молекулы.[12]

|

Таблица 24 Фракционирование целлюлозы в медноаммиачном растворе 2

|

Фракционирование непосредственно целлюлозы затруднено тем, что число растворителей для нее очень ограничено, главнейший из них — аммиачный раствор гидроокиси меди.

Фракционирование целлюлозы из медноаммиачного раствора. Роговиным и сотрудниками [16] был разработан метод фракционирования целлюлозы путем последовательного вымывания фракций медноаммиачными растворами различной концентрации. В дальнейшем этот метод был усовершенствован Шулятиковой и Мандель — баум [16]. Фракционирование целлюлозы проводилось путем последовательной обработки волокна медноаммиачным раствором с возрастающим содержанием меди в растворе (или медноаммиачным раствором с низким содержанием меди при увеличении абсолютного количества меди, путем увеличения модуля ванны). Сначала при обработке волокна наиболее слабым растворителем растворяется наиболее низкополимерная часть целлюлозы. При последовательном увеличении концентрации меди в растворителе в раствор переходят части целлюлозы с увеличивающимся молекулярным весом.

Недостатком этого метода является возможность деструкции целлюлозы при повторном растворении в медноаммиачном растворе (даже в присутствии очень небольшого количества кислорода). Для устранения этого Шулятикова и Мандельбаум проводили параллельную обработку образцов целлюлозы медноаммиачным раствором, содержащим 0.25% меди при различных модулях (от 30 до 250). Чем выше модуль, тем больше растворимость целлюлозы и тем выше СП нерастворимого остатка.

Сопоставляя результаты, путем расчета получаем данные о содержании отдельных фракций и их СП (табл. 24).

Недостаток этого метода заключается в трудности отделения фильтрата от сильно набухшего нерастворившегося остатка целлюлозы.

Позднейшие работы Сихтола, Кайла и Лааманен [17 ] показывают, что истинное фракционирование целлюлозы в медноаммиачном растворе с разным содержанием меди

невозможно, так как растворимость не зависит от содержания меди в растворе. Но связь между избыточным содержанием меди, растворимостью и характеристической вязкостью нерастворимой части существует (при условии, что при растворении образуется комплекс, связывающий 2 глюкозных остатка с двумя атомами меди).

Баттиста [18 ] фракционировал вискозную пряжу, растворенную в медноаммиачном растворе путем фракционного осаждения ее нормальным пропиловым спиртом или ацетоном. Было установлено, что выход и СП фракций зависят от характера реагента, применяемого для осаждения. Например: одна фракция, осажденная ацетоном с выходом 46.6%, имела СП 535, а осажденная пропиловым спиртом с выходом 18.8% имела СП 615.

Недостатком этого способа фракционирования является возможность деструкции целлюлозы при длительном пребывании ее в медноаммиачном растворе.

Фракционирование целлюлозы из щелочных растворов. Фракционирование целлюлозы может быть осуществлено обработкой растворами щелочей разной концентрации и при различной температуре. Известно, что оптимальной концентрацией для растворения сульфитной и хлопковой целлюлозы в едкой щелочи является 10—12% содержание NaOH в растворе при комнатной температуре. Понижение температуры щелочного раствора ниже 0° содействует повышению растворимости целлюлозы.

Нейман, Обоги и Роговин [15] использовали эти свойства для изучения полидисперсности хлопкового линтера, древесной целлюлозы и вискозного шелка.

Фракционирование целлюлозных препаратов производилось при помощи постепенного понижения температуры щелочной обработки [19]. При этом наблюдался постепенный переход в раствор отдельных фракций, отличавшихся все большей длиной цепей.

Фракционирование целлюлозы из раствора в куприэтилендиамине

В последнее время фракционирование целлюлозы производилось из растворов в куприэтилендиамине [20]. Эти растворы являются устойчивыми к окисляющему действию кислорода воздуха благодаря образованию веществ восстанавливающего характера при взаимодействии медно- этилендиаминового комплекса с кислородом [21]. Фракционирование производилось путем фракционного растворения параллельных образцов целлюлозы в растворах куприэтилендиаминового комплекса последовательно возрастающей концентрации. Этот метод не применим при низком содержании а-целлюлозы. Кроме того, часто растворимость целлюлозы зависит от плотности упаковки молекул в волокне в большей степени, чем от изменения молекулярного веса.

Сихтола и др. [17 ] показали, что растворимость целлюлозы в куприэтилендиамине не зависит от содержания Си в растворе. Осаждение же целлюлозы из раствора при прибавлении кислот не дает разделения по длинам цепей. Фракционирование достигается при применении в качестве осадителей органических жидкостей. Лучшим осадителем является пропанол. Недостатком метода является возможность деполимеризации целлюлозы в растворах.

Фосфорнокислый метод фракционирования целлюлозы. Аким [‘• стр- 98] изучал полимолекулярность целлюлозы фракционированием ее в фосфорной кислоте различной концентрации. Метод основан на способности фосфорной кислоты в зависимости от концентрации (в пределах 73—83%) растворять целлюлозные молекулы различно!! величины. Гидролитическое действие фосфорной кислоты незначительно. Оно составляет около 0.001 доли того, что могут гидро-

лизовать при одинаковых условиях серная или соляная кислота за то же самое время. При этом следует учесть, что продолжительность растворения целлюлозы при фракционировании составляет не более 20 мин. Растворенная в фосфорной кислоте целлюлоза нечувствительна к кислороду воздуха. С этой точки зрения целлюлозные растворы в фосфорной кислоте выгодно отличаются от медноаммиачных растворов целлюлозы. Другим достоинством этого метода является то, что разделение на 7—8 фракций можно провести за 3—4 часа. К недостаткам метода следует отнести то,

|

Таблица 26 Фракции для характеристики состава древесной целлюлозы

|

Что он непригоден для целлюлоз с высокой СП (выше 1200—1500). Кроме того, позднее наблюдалось частичное растворение целлюлозы в 70% кислоте, получающейся в конце каждого опыта. Часто получаются вязкие и плохо фильтрующиеся растворы. В литературе [12] также отмечается значительная зависимость набухания и растворения целлюлозы, а следовательно, и получаемых результатов, от степени сохранности или разрушения морфологической структуры клеточных стенок, особенно наружной оболочки вторичного слоя. Данилов [23] указывает, что длительное нахождение целлюлозы в растворе фосфорной кислоты все-таки вызывает деструкцию.

Зависимость между концентрацией фосфорной кислоты и степенью полимеризации растворенной целлюлозы показана в табл. 25 (по Экен- штаму [24]).

Растворимость целлюлозы очень сильно зависит от температуры. При понижении температуры растворяющая способность фосфорной кислоты увеличивается. Пользуясь табл. 25, можно разделить целлюлозу на 15 фракций. Для характеристики фракционного состава древесной целлюлозы, по мнению некоторых исследователей, достаточно пользоваться следующими семью фракциями (табл. 26).

В отдельных случаях можно ограничиться определением фракций со степенью полимеризации до 200, до 800 и до 1200, как наиболее важных для характеристики целлюлозы.

|

Таблица 25 Зависимость между концентрацией фосфорной кислоты и СП растворенной целлюлозы

|

Румынскими исследователями Симионеску и Калистру [25] предложен метод фракционирования целлюлозы, растворенной в серной кислоте. Метод основан на способности целлюлозы выпадать в осадок из сернокислого раствора (в 60—66% H2S04) при температурах —15—20°, при уменыпе-

нии концентрации кислоты до 15, 30, 35, 40%. Этот метод дает возможность изучения низкомолекулярных фракций, которые имеют значение в промышленности искусственного волокна.

Недостатками метода является необходимость применения низких температур для избежания деструкции, а также то, что можно получить только 4 фракции (это обусловлено трудностью осаждения вещества при концентрациях H2S04 выше 4096).

Фракционирование азотнокислых эфиров целлюлозы — Большое распространение имеют методы фракционирования не самой целлюлозы, а ее эфиров (например, азотных, уксусных эфиров, бензил — и этилцеллюлозы), так как эфиры при фракционировании более устойчивы к деструкции, чем целлюлоза.

Наиболее часто для определения средней величины СП и фракционирования используют азотные эфиры целлюлозы. Таким путем может быть определен молекулярный вес (или СП) различных природных и искусственных волокон, древесных целлюлоз, выделенных разными способами, и древесноц целлюлозы в ее природном состоянии (в древесине). Этим вопросам были посвящены работы многих исследователей.

В последние годы для нитрации целлюлозы чаще всего пользуются кислотной смесью, предложенной Александером и Митчеллом [2в], содержащей 64% HN03, 26% Н3Р04 и 10% РаС^.[13] Эта смесь обеспечивает высокую степень замещения при минимальной деструкции целлюлозы.

В отличие от других реакций нитрование целлюлозы протекает быстро.

Нитроцеллюлозы, полученные обработкой целлюлозы смесью азотной и фосфорной кислот, отличаются высокой стабильностью [27] и хорошей растворимостью в органических растворителях (ацетоне, этилацетате) в широких пределах степени замещения [28]. Это указывает на однородное распределение нитрогрупп, вследствие способности нитрующего агента проникать с самого начала реакции во всю массу микрофибрилл.

Митчелл [26], Тимелл [29>30], Маркс f4S — 64] и другие авторы обстоятельно изучили условия нитрации [31] различных препаратов целлюлозы и фракционирования нитроцеллюлоз.

Нитрование целлюлозы может проводиться в интервалах температур от +20 до 0° С.

Понижение температуры нитрации ведет к замедлению деструкции целлюлозы вследствие возможных побочных реакций гидролиза и окисления. Но вместе с тем замедляется и скорость нитрации, особенно в случае небеленой целлюлозы, вследствие того, что нитрующая смесь при 0° ■становится более вязкой и поэтому медленнее пропитывает целлюлозу и труднее отмывается от нее. Поэтому иногда нитрование проводит при температуре +5° С Р8].

СП целлюлозы чаще всего устанавливается по вязкости растворов [14]Нитроцеллюлозы в ацетоне или этилацетате.

При измерении вязкости растворов нитроцеллюлозы необходимо учитывать влияние градиента скорости (G), так как при различных градиентах получается различная характеристическая вязкость [32"36]. Влияние градиента скорости сказывается тем больше, чем выше концентрация растворов нитроцеллюлозы и чем выше ее СП, а следовательно, и величина характеристической вязкости. Поэтому для получения сравнимых данных, в которых по возможности устраняется влияние градиента скорости на величину характеристической вязкости [ij], определение [т]] следует проводить при определенном градиенте скорости. Тимелл [зе] и сотрудники проводили определение вязкости при условно выбранном градиенте скорости 500 сек.-1. Если измерение вязкости проводилось при градиенте скорости не равном 500 сек.-1, то полученные значения[Tq] могут быть приведены KG=500 сек.-1 графическим путем или по способу Давидсона I3′], как будет показано ниже на стр. 99—100.

В полученную величину [fj]50o вводится поправка на содержание азота в нитроцеллюлозе, так как сольватация (а следовательно, и свойства) растворов нитроцеллюлозы в ацетоне и этилацетате зависят от степени замещения [38J. Подсчет производится по уравнению Линдслей и Франк I39]. Стандартным содержанием азота принято считать 13.6%.

Фракционирование азотных эфиров осуществляют методом фракционного растворения или (что более целесообразно) фракционного осаждения. Четкость разделения на фракции зависит от концентрации исходного раствора [4()]. Чем ниже концентрация раствора, тем лучше разделение целлюлозы по молекулярным весам. Фракционирование лучше проводить из 0.25% [41] или 0.1% растворов нитроцеллюлозы в 92—95% водном ацетоне.

Сихтола и Эймелеус [42], изучая механизм фракционирования целлюлозы методом осаждения, указывают, что последовательность выделения фракций определяется: взаимной связью сил, вызывающих образование и распад агрегатов, распределением заместителей между различными цепями и наличием посторонних полимеров в целлюлозе, особенно маннана и ксилана. Величина агрегирующих сил зависит от взаимного притяжения полимерных молекул и от степени полимеризации. Величина сил, разрушающих агрегаты, зависит от температуры, определяющей среднюю кинетическую энергию молекул растворителя.

Добавление осадителя к раствору полимера при постоянной температуре способствует уменьшению степени сольватации его молекул, что влияет на силы притяжения между молекулами и определяет последовательность осаждения фракций.

Для получения правильных и однозначных результатов распределения целлюлозы по длине молекул следует исключить влияние химической неоднородности [43], т. е. нитроцеллюлоза должна иметь высокую степень замещения (не ниже 13.5% азота) [44]. Недостатком нитратного метода фракционирования является то, что для своего выполнения, он требует много времени (до 7—15 дней). Нитраты же при стоянии в ацетоновом растворе подвергаются некоторой деполимеризации [29]. Деструкция оказывается тем большей, чем выше молекулярный вес образца, так как даже небольшое нарушение глюкозидных связей в молекулярной цепи средней длины заметно понижает вязкость растворов нитроцеллюлозы. Деполимеризация при длительном хранении ацетонных растворов нитратов — явление сложное, оно зависит от многочисленных факторов. Процесс каталитически ускоряется остатками кислот, щелочью, вымываемой из стеклянной посуды, температурой и действием света. При этом одно не исключает другого. Так, растворы нитроцеллюлозы [45], стоявшие при 20° в полной темноте, все же показали отчетливое разрушение, которое увеличивалось при освещении и было сильнее у переосажденных препаратов. В одном из опытов [29J СП за 30 дней упала с 810 до 400.

При высаживании высокомолекулярных фракций наблюдается так называемый «хвостовый эффект» [29], т. е. идет совместное осаждение

7 н. И. Никитин

Наряду с высокомолекулярными цепями более низкополимерных цепей целлюлозы. Это явление связано со значител ьным набуханием первых выделившихся фракций и частичным захватом низкомолекулярных фракций. Чтобы получить правильное распределение по молекулярным весам, рекомендуется проводить осаждение из сильно разбавленных растворов [40] или произвести повторное фракционирование первых фракций, что дает распределение по молекулярным весам в более узких пределах СП. Для получения отчетливых фракций, повторные переосажцения нужно производить несколько раз [47].

Но при повторном фракци шировании увеличивается время контакта полимера и апетона, а это приводит к деструкции целлюлозы. Маркс [45] считает, что единственной возможностью воспрепятствовать деполимеризации неллюлозы в ацетоновом растворе являстся приготовление, хранение и разделение на фракции растворов нитроцеллюлозы при 0° С.

Следует отметить, что до последнего времени еще не установлены стандартные условия нитрования и фракционирования целлюлозы, условия определения вязкости растворов нитроцеллюлозы и нет определенности в выборе формулы расчета СП по вязкости растворов. Это часто приводит к невозможности сравнения данных, полученных различными исследователями.

Несмотря на недостатки метод фракционирования нитроэфиров из ацетоновых растворов считается в настоящее время лучшим из имеющихся в распоряжении исследователей.

В связи с тем, что вопрос фракционирования целлюлозы в последнее время приобретает все большее значение, позволим себе в виде примера привести методы исследования полидисперсноси используемые Гимеллом его лого* .стешшх работах.

Нитртклцая с иесь [26], содержащая 64% HN03, 26% Н3Р и 10% Р205 этоиится медленш i добавлением при пос dhhhom перемешивании к 1000 г холодной (0°), бес цветной 90% HN03 404 г фосфорного ангидрида. Растворение продолжается около суток. После фильтрования через стеклянную вату или стеклянный фильтр смесь выстаивается в течение 2—3 дней и затем используется для нитрации Для этого 1 г целлюлозы, высушенной до постоянного веса при 50′ С в вакууме, быстро вносится в 25—50 мл охлажденной нитрующеи смеси, находящейся в банке с притертой пробкой. Содержимое банки хорошо встряхивается, чтобы вся целлюлоза смочилась кислотной смрсью, и банка помещается в термостат при 0° на 5 час. (Нитрование древесины производится при —J—17° при бочыпем модуле). В процессе нитрации масса несколько раз встряхивается. По окончании опыта банку с массой охлаждают до —10, —12° (15 мин.) (длп избежания разогрева вследствие гидратации кислоты во время последующей промывки). Избыток кислотной смеси быстро отфильтровывают через теклянныи фильтр, а нитроцеллюлозу немедленно и как можно скопее промывают 100 мл (в 2—

3 приема) 50% уксусной кислотой, охлажденной до —5—————— 10° С. Затем промывают

Сначала холодной потом комнатной дистиллированной водой до нейтральной реакции на волокне по конго красному. Промытую нитроцеллюлозу настаивают несколько раз с метанолом, в котором растворяются остатки нитролигнина, снова промывают водой и потом метанолом. Нитроцеллюлозу сушат при 50°в вакууме до постоянного веса. Определяют ее выход, содержание азота и среднюю £теп$яь полимеризации.

Фракционирование нитроцеллюлозы производилось из 0.1% растворов ее в 90— 98% водном ацетоне, путем добавления к раствору 50% водного ацетона или воды при быстром перемешивании и постоянной температуре +25° С до появления опалеспен — ции. После помутнения перемешивание раствора продожкают еще 10 мин., а затем повышают температуру до 353 С для раст*ч>рения осадка. ‘После этого температуру медленно снижа ют до начальной величины (25°) и выдерживают раствор при этой температуре дополнительно 20—60 мин. Выпавший осадок центрифугируют, а прозрачный раствор снова фракционируют тем же путем. Осадок с метиловым спиртом переносят во взвешенный фильтр, в котором его сушат при 50° С сначала в струе воздуха, затем в вакууме при 50" С. Последнюю фракцию получают выпариванием досуха. Определяют выход фракций, содержание азота и СП.

Содержание азота определялось^по полумикрометоду Д^ьельдаля [71], СП определялась вискозиметрически.

Вязкость растворов нитроцеллюлозы в ацетоне или этилацетате измерялась в вискозиметре Кеннона—Фенске (радиус капилляра 0.022 см, длина его 7.1 см, объем шарика 3.02 мл, время истечения чистого ацетона 101.3 сек.), или в вискозиметре типа Шурца и Иммергута [п> Щ с пятью шариками (объем шариков был между 2.70 и 3.48 мл, радиус капилляра 0.0234 см, длина 7.30 см). Последний вискозиметр позволяет работать при различных градиентах скорости. Размеры вискозиметра и концентрация раствора (—0.02 г/100 мл) должны быть такими, чтобы в области исследуемых СП движение жидкости в вискозиметре было ламинарным, а произведение pt (р — давление, под которым вытекает жидкость; t — Время истечения) постоянным.

Измерение вязкости проводилось при постоянной температуре — f — 25 ± 0.005° С. Удельная вязкость раствора нитроцеллюлозы рассчитывалась из выражения:

Время вытекания раствора Чуд. = ""ioTH. ^ время вытекания растворителя ^’

В величину удельной вязкости вводилась поправка на потерю кинетической энергии по формуле [S6J

•V. = ‘1уд. L l-^o t •

Где i,’yn_ — исправленная удельная вязкость; — наблюдаемая величина удельной вязкости; F0 — фактор, рассчитанный для каждого шарика вискозиметра из выражения

Md0V

Где то— коэффициент кинетической энергии равный единице; D0 — плотность растворителя; Т—объем шарика в мл; Ri() — вязкость растворителя в пуазах (для этилацетата 0.00441); T0 — время истечения растворителя; L — длина капилляра,

В см.

Поправка на кинетическую энергию может составлять для нитроцеллюлоз от 1—2% до 5—10% (так как в случае высокой СП абсолютное значение тг;уд_ меняется сильнее, чем в случае низкой СП, то для высокополимерной целлюлозы эта поправка имеет большое значение).

Характеристическая вязкость [rj] рассчитывалась по одному из указанных ниже уравнений

Чуд.

~Q~ = [Til + I1)]2 С (уравнение Хаггинса)

-Q — = [г,] (1 -(- k’ryp ) (уравнение Шульца—Блашке)

Log = log [•>]] + К [Kj] С (уравнение Мартина),

Где С — концентрация раствора, к’ — константа, ft’= 0.35 в этилацетате, к’ = 0.4 в ацетоне; К — константа.

По Тимеллу [30J: fc" = 2.303 К.

Величина градиента скорости вычислялась по формуле

C = ;8F

‘ ЗлгЗ(

Где V — объем шарика, в мл; г — радиус капилляра, в см; «—время истечения, в сек.

Приведение полученных значений характеристической вязкости к градиенту скорости G = 500 сек.~1 осуществлялось графическим путем [‘7]. Для этого на гра-

Т’уд.

Фике в координатах log —Q— — log G откладываются значения приведенной вязкости

V

, полученные для растворов различной концентрации при различных градиентах скорости. Серию полученных кривых интерполируют кС = 500 сек.-1 для разгул.

Личных концентраций. Полученные значения при G = 500 сек. 1 снова наносят

"Чуд.

На график в координатах —jr — — С. Линейная экстраполяция дает [тдЬоо-

Как указывалось выше, Давидсон предложил эмпирические формулы для приведения характеристической вязкости к G = 500 сек._1.

Согласно указаниям Давидсона, подсчет [TJ500 велся следующим образом. Определялась величина Р по уравнению

TOC o "1-3" h z Р = 0.0039 Мш — 0.8 • 10-8 (а)

Куда для решения в первом приближении подставлялась вместо [ijlsoo величина [т)]с. Найденная величина Р подставлялась в уравнение

I Hbno „ , G ,,,

Iog"hb=p’Iog500 ‘ (б)

откуда вычислялась [т;]500. По вычисленной в первом приближении [*^]Боо повторным решением уравнения (а) находилось более точное значение Р, которое в свою очередь вновь подставлялось в уравнение (б). Второе решение дает искомую величину [tJsod-

В полученную величину [‘«"ЛБоо вводится поправка на содержание азота в нитроцеллюлозе по уравнению Линдслей и Франк [38]

= N,

Где Ј4jJT — характеристическая вязкость полностью трехзамещенной нитроцеллюлозы; [т;] — характеристическая вязкость, полученная из экспериментальных данных; Rx — поправочный коэффициент, вычисляемый из уравнения log Rx = = log (1.833— 0.0589а;) + 0.114 (14.14 — х), где х — процентное содержание азота в нитроцеллюлозе.

После введения вышеуказанных поправок величина степени полимеризации нитроцеллюлозы рассчитывалась по уравнению Ньюмена, Лоеба и Конрада |78]

СП = К [т)]г, оо>

Где [т|Ьоо — характеристическая вязкость при G = 500 сек._1; Л—константа; К — 80 — для раствора нитрата целлюлозы в этилацетате, и К = 100 — для раствора в ацетоне, независимо от молекулярного веса нитрата целлюлозы.

Данные фракционирования целлюлозы обычно представляют в виде дифференциальных и интегральных кривых распределения по величине макромолекул. Интегральная функция распределения I (Р) характеризует вес или массу всех фракций со степенью полимеризации от 1 до Р в одном грамме вещества. Диф-

Dl(P)

Ференциальная функция распределения т (Р) = ^р характеризует вес или массу

Фракций с данной степенью полимеризации Р в одном грамме вещества и может быть получена графически дифференцированием кривой, выражающей интегральную функцию распределения’/ (Р).

Поясним на примере общий принцип построения этих кривых [8n> 81] (табл. 27). Суммарное количество фракций, найденных экспериментальным путем (графа 2), всегда будет ниже 100 за счет потерь при определении весов разных фракций. Поэтому в полученные результаты вводят поправки, допуская, что потери равномерно распределяются на все фракции (графа 3). Например, в нашем случае, сумма всех фракций составляет 94.92%, а потеря вещества будет равна 5.08%. Поправка для первой фрак — 5.08

Ции будет составлять: д^д" 4.20 = 0.05351 * 4.20=0.22 — эта величина (0.22) прибавляется к экспериментально найденному количеству первой фракции (к 4.20). Аналогичным путем высчитывают поправку для каждой фракции. Для построения интегральной кривой распределения полученные данные о содержании отдельных фракций (из графы 3) суммируютсяj при этом исходят из предположения, что кривая распределения молекулярных весов внутри каждой выделенной

|

Таблица 27

|

Фракции довольно симметрична и поэтому в первом приближении можно считать, что одна половина весового количества каждой фракции имеет СП меньшую, а вторая большую, чем средняя степень полимеризации фракций. В четвертой графе таблицы представлены результаты суммирования количеств каждой фракции с половинным количеством последующей и предыдущей фракций.

Так, первому номеру отвечает половинное значение веса первой фракции (2.21). Следующее число 5.05 является суммой веса первой фракции (4.42) и половины веса следующей фракции (1.25 : 2= 0.63). Третье число (9.88) получается суммированием 5.05 с половинным весом предыдущей фракции (1.25 : 2= 0.63) и половинным весом последующей (8.39 : 2 = 4.20), т. е. является суммой: 5.05 + 0-63 + 4.20 = 9.88. Аналогично получается следующая цифра: 23.99 = 9.88 + 4.20 + 9.91 и т. д.

|

Результаты фракционирования нитроцеллюлозы со средней степенью полимеризации 850 |

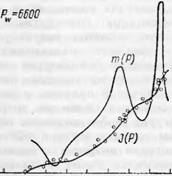

Интегральная кривая 1 (рис. 44) строится по данным четвертой и пятой граф таблицы.

|

Степень полимеризации природных волокон (по нитратному методу) |

Дифференциальная кривая 2 находится дифференцированием кривой 1, т. е. путем определения наклонов касательных к отдельным точкам кривой 1.

|

Таблица 28

|

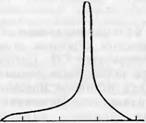

Изучение различных целлюлоз |48~С5 | показало, что наибольшей однородностью отличаются природные целлюлозы. В табл. 28 приведены результаты определения средних величин степени полимеризации некоторых природных волокон, полученные Тимеллом [48,49] иМаркс[46, 54] Как видно из таблицы, целлюлоза льна имеет наивысшую СП — 8200 (по данным Маркс). Кривые распределения |3-глюкозидных цепей природных целлюлоз льна и хлопка показали наличие у них двух максимумов: у льна между 9000 и 11 000 и между 5500 и 9000; у хлопка между 7500 и

9000 и между 5500 и 7000 (рис. 45). Молекул с СП меныпе 1500 в обоих случаях не найдено, наивысшая СП льна ~ 11 ООО, хлопка — 9000.

Различия между данными Маркс и Тимелла, вероятно, следует отнести за счет разных условий опыта.

Б последние годы для изучения свойств природной древесной целлюлозы (и других ее компонентов) также используют метод прямой нитрации древесины. Опытами различных авторов было установлено, что при обработке древесины нитрующей смесью происходит ее набухание и нитрование всех ее компонентов [66].

Присутствие в нитрующей смеси растворимых продуктов деградации лигнина сильно повышает стабильность нитрата целлюлозы [48, 57> 68].

Время, необходимое для полного извлечения древесной целлюлозы в виде нитрата, и стабильность последнего в нитрующей смеси различны для разных древесных пород. В частности, это зависит от содержания в древесине лигнина; чем больше лигнина, тем больше время, необходимое для полной нитрации. Лиственные породы нитруются быстрее хвойных. Например: лиственные породы нитруются в течение 1— 5 час., хвойные — 25—120 час. [48, 58]_ Вместе с тем хвойные оказываются более стабильными в нитрующей смеси, чем лиственные породы. Такое различие поведения при нитрации между лиственными и хвойными порода — Рис. 44. Кривые распределения по вели — ми может быть объяснено не только чине макромолекул нитроцеллюлозы более низким содержанием лиг — со средней СП=850. нина в первыХ) но и морфоло.

1 — интегральная кривая; г — дифференциальная. ГичеСКИМИ особенностями ИХ СтрукТуры. В древесине лиственных пород лигнин локализован главным образом в срединной пластинке, тогда как в древесине хвойных — лигнифицирована и вторичная стенка трахеид. Вследствие этого можно предположить, что целлюлоза хвойных пород в меньшей степени доступна нитрующей смеси.

Стоун [59] показал, что явления проникновения и диффузии кислоты сильно меняются при переходе от одного вида древесины к другому.

Нитрованные лигнин и гемицеллюлозы нерастворимы в ацетоне [60], и таким путем основная их масса отделяется от нитроцеллюлозы. Остаток нитролигнина и продукты его деструкции растворяются при последующей обработке нитроцеллюлозы метанолом.

В табл. 29 приведены величины средневесовых СП некоторых природных древесных целлюлоз, полученные Тимеллом.

|

З(р)-10г

|

Как видно из табл. 29, средневесовая степень полимеризации целлюлозы лиственных и хвойных пород колеблется в одинаковых пределах — 4000—5500. Эти данные близки к полученным Тимеллом величинам СП для природных волокон (табл. 28).

Береза белая [78]………………….

Бук [«J……………………………….

Клен красный [48] . . . . Осина [48]

Ель белая [49]……………………..

Кедр белый [48]…………………..

Лиственница [48]…………………

Пихта бальзамическая [49]

|

5500 4050 4450 5000 3900—4000 4250 4350 4460 5000 5300 3900 |

|

Таблица 29 |

|

СП |

|

Степень полимеризации природных древесных целюллоз Порода |

Сосна [48]…………………………..

Сосна (по Маркс) [45] . . Хемлок [48]

Позднее Тимеллом и сотрудниками [Б8] указываются более высокие величины СП целлюлозы хвойных и лиственных пород (6000—9000), рассчитанных другим путем. В этом случае характеристическая вязкость

|

Рис. 45. Дифференциальная и интегральная кривые распределения СП р-глюкозидных цепей хлопка (по Маркс). |

|

Рис. 46. Дифференциальная кривая распределения по весу для целлюлозы оенны [«J. |

|

0 I Юоо то зооо шо Sooo я |

|

В г ч — б в ю |

|

W |

Растворов нитратов целлюлозы рассчитывалась по формуле, связывающей данные вискозиметрии со средневесовым молекулярным весом, определенным с помощью светорассеяния.

H]T==0.278Ptt. 0.572,

Где [г(]т — характеристическая вязкость раствора полностью трехза — мещенного нитрата целлюлозы в «.-бутил-ацетате; Pw — средневесовая СП нитроцеллюлозы, найденная методом светорассеяния.

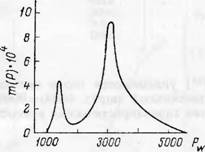

На рис. 46 и 47 представлены типичные для целлюлозы лиственных и хвойных пород кривые распределения по величине молекулярных весов.

Как видно из рисунков, низший предел СП лежит около 1000, высший — около 5500. При этом лиственные породы имеют один максимум, а хвойные —- два максимума на кривой распределения молекулярных весов. У ели, например, один максимум лежит при СП 1400, другой —- при 3100. Приблизительно 20% целлюлозы ели состоит ш низкомолекулярных продуктов (СП порядка 1000—180U), большая часть (около 75%) имеет С порядка 2500-4500.

Наличие двух максимумов у хвойных пород Тимелл I48] объясняет как присутствием гемицеллюлоз в целлюлозе (до 5—7% маннозы), так и (частично) характерной особенностью древесной целлюлозы хвойных.

Из сравнения СП Маркс [4В] делает заключение, что молекулы природных древесных и природных волокнистых (лен, хлопок и т. п.) целлюлоз подобны. Они отличаются друг от друга по свйрхглюкозидным струк турам, т. е. по агрегатам, в которые они соединены в растениях с другими веществами. У древесной целл юлозы связи между молекулами целлюлозы и нецеллюлозными молекулами выражены ярче и труднее расторжимы, чем у волокнистой.

Нельзя не отметить, что данные различных авторов, полученные при разных условиях опыта, часто сильно отличаются друг от друга. Несом ненно, что частично такую разницу можно объяснить различиями температур опытов, некоторой несравнимостью в других условиях нитрации и фракционирования. Однако и самое различие в природе, в морфологическом строении волокон должно оказывать влияние на результаты определения СП. По нашему мнению, следует особое внимание обратить при тавдх исследованиях на вопрос о том, достигается ли в действительности истинное мономолекулярное растворение нитратов в ацетоне или этилацетате. Внимание здесь могут привлекать такие обстоятельства, как неполнота расщепления на отдельные молекулы или, наоборот, тенденция к образованию ассоциатов даже в самых разбавленных растворах.

|

РиЛ 47 ДифференциалЯная кривая распределения по весу Жгя целлюлозы белой ели [49]. |

Древесные целлюлозы, выделенные различными техническими способами, отличаются меньшей СП и большей неоднородностью, по сравнению с природной целлюлозой древесины. Это объясняется большей жесткостью режимов химических обработок, применяемых для выделения целлюло^ из древесины, трудностью обеспечения равномерного прогрева большого количества щепы и равномерного проникновения растворов в нее. Целлюлозы, полученные щелочными методами (сульфатная и натронная), отлщаются более высокой СП и большей однородностью, чем сульфитные. Например, по данным Мандельбаум и Конкина [в1], сульфатная, полученная с предварительным гидролизом целлюлоза одного из комбинатов содержала около 15% фракций с СП до 300, небольшое количество фракций с СП выше 1200, основная же масса имела СП близкую к средней СП исходной целлюлозы (— 1035). Сульфитные вискозные облагороженные целлюлозы содержали в два раза больше (»- 30%) фракций с СП до 300. Максимальное количество нитроцеллюлозы имело С : 700 или 900.

Регенерированная целлюлоза (вискозный искусственный шелк) имеет степень полимеризации 250—350. Кривые распределения по молекулярным весам технических целлюлоз представлены на рис. 48.

В последнее время проведены систематические исследования молекулярной неоднородности древесной целлюлозы и ее изменений при различных технологических процессах производства [62]. Эти исследования показали, что при варке, отбелке, облагораживании и кисловке происходят изменения в фракционном составе целлюлозы, при этом в одних процессах степень молекулярной неоднородности увеличивается, в других напротив уменьшается. Наиболее существенные изменения в отношении полимолекулярности древесной целлюлозы наблюдаются в процессе варки (сульфитной и сульфатной), при которой, собственно, протекает формирование основных свойств древесной целлюлозы [68′ 64]. В зависимости от избранных условий варки целлюлозы [в5] в большей или меньшей степени укорачиваются цепные молекулы.

Например, японские исследователи Собуэ и Косидзава [66], изучая влияние бисульфитной варки древесины сосны на фракционный состав целлюлозы отмечают, что по мере удаления лигнина из древесины средняя СП целлюлозы уменьшается. При этом часть фракций с низкой СП (<200) растворяется в варочной жидкости, содержание высокомолекулярных фракций (СП > 2000) быстро уменьшается и увеличивается количество фракций со средней СП (200 < СП < 2000). Наиболее равномерное распределение фракций по молекулярным весам в целлюлозе наблюдается при средней СП — 1000. Прн увеличении времени варки понижается средняя СП и возрастает количество низкомолекулярной фракции.

В процессе хлорирования, при котором имеет место избирательная реакция между хлором и лигнином, укорачивание цепных молекул происходит лишь в начальном периоде хлорирования. Дальнейшее продолжение хлорирования приводит только к небольшому повышению содержания низкомолекулярных фракций с СП до 100.

|

СП 2500 |

|

АтШ |

|

2000 |

|

1500 |

|

Г- Ч И |

|

1 |

|

1000 |

|

Н’Зр fi |

|

500 |

|

ГгГ |

|

0 25 50 75 100°/о РастВоренная нитроцеллюлоза Рис. 48. Интегральные кривые фракционирования нитроцеллюлоз, полученных из хлопка и разных древесных целлюлоз. 1 — линтер, полученный с помощью щелочной обработки и отбелки; 2 — очищенная сульфатная целлюлоза (сосны); 3 — сульфитная целлюлоза (высоковязкая, очищенная); 4 — сульфитная целлюлоза из бука (с высокой вязкостью); б — обыкновенная сульфитная целлюлоза бука. |

При горячей щелочной обработке (облагораживании), проводимой с целью повышения содержания а-целлюлозы, уменьшается количество низкомолекулярных фракций с СП до 200 и происходит относительное увеличение содержания длинных цепей за счет растворения коротких, включающих продукты распада целлюлозы и гемицеллюлозы. Вследствие этого уменьшается степень молекулярной неоднородности целлюлозы. Растворение коротких цепей при горячей обработке идет тем интенсивнее, чем выше концентрация щелочного раствора и температура щелочи. При этом наблюдается частичный распад длинных цепей.

|

Результаты анализа сульфитной

|

Гипохлоритная добелка, проводимая главным образом для удаления остатков лигнина, в противоположность хлорированию вносит значительно большие изменения в характер распределения цепей. Целлюлоза после щелочной обработки становится весьма чувствительной к реакциям окисления; вследствие этого при гипохлоритной добелке происходит уменьшение количества высокомолекулярных фракций и увеличение содержания низкомолекулярных фракций с СП до 100. В случае добелки в щелочной среде имеет место уменьшение количества низкомолекулярных фракций. Средняя СП при отбелке в щелочной среде повышается.

Кисловка, проводимая с целью снижения зольности целлюлозы и повышения белизны последней, также оказывает некоторое влияние на фракционный состав древесной целлюлозы. Как правило, несколько повышается содержание фракций с СП до 100 и уменьшается количество высокомолекулярных фракций.

В результате перечисленных выше технологических процессов получается довольно гетерогенная целлюлоза, со средней СП — 800—1000. В своем составе она содержит еще некоторое количество гемицеллюлоз.

Матсуцеки и Бард [67] установили, что все фракции еловой сульфитной целлюлозы содержали в своем составе некоторое количество маннозы и ксплозы. Если в составе исходной целлюлозы после денитрования, гидролиза и хроматографирования было 89.7% глюкозы, 5.8% маннозы и 4.5% ксилозы, то первая низкомолекулярная фракция, полученная фракционным осаждением, содержала до 10—25% маннозы (от веса глюкозы). Минимальное количество маннозы в других фракциях было 1.3% (от веса глюкозы).

Гемицеллюлозы были также обнаружены и во фракциях природных волокон. Так, хроматографическим методом в а-, (3-, ^’-целлюлозах льна были обнаружены ксилоза и арабиноза I68].

Сульфатная целлюлоза [69J из древесины сосны, полученная с пред — гидролизом при 160° перед варкой, также содержала маннан и ксилан. Количество их было тем больше, чем в более мягких условиях проводился предгидролиз, условия же сульфатной варки мало влияют на их содержание. При горячем облагораживании в отличие от холодного маннан и ксилан не удаляются.

При получении вискозного волокна деструкция целлюлозы в основном происходит при предсозреванни. Собуе и Косидзава [70] установили, что более

|

Таблица 30 Целлюлозы (по данным Акима)

|

Однородная щелочная целлюлоза получается из беленой целлюлозы с большей СП. На деструкцию целлюлозы в процессе предсозревания режимы сульфитной варки и гипохлоритной отбелки оказывают незначительное влияние. Щелочные целлюлозы с одинаковой СП 300), полученные из различных целлюлоз, имели примерно одинаковую степень полидисперсности; вискозы, полученные из них, обладали почти одинаковой фильт- руемостью.

Кроме технологических способов повышения однородности технической целлюлозы по молекулярному составу, основанных на более или менее полном удалении гемицеллюлоз и низкомолекулярных фракций (облагораживание), Иванов и сотрудники [2] предлагают для большей гомогенизации целлюлозы проводить дополнительную обработку ее разбавленной азотной кислотой. Они указывают, что комбинированием химической и физико-химической гомогенизации можно достигнуть высокой степени однородности при желаемом значении СП, необходимой для данной прочности изделий из целлюлозы (волокно, бумага, пленки).

Другим методом повышения качества целлюлозы является отделение мелкого волокна от основной массы целлюлозы путем отмывки его на сетке № 65 в течение длительного времени. Такой метод облагораживания целлюлозы был проверен Талмуд и сотрудниками [72, 73]. Было показано, что таким путем можно практически обессмолить небеленую целлюлозу, повысить содержание а-целлюлозы. Перилл I74] показал, что при удалении 12.6% короткого волокна повышается реакционная способность целлюлозы и улучшается фильтруемость вискозных растворов. Предварительная отмывка мелкого волокна небеленой целлюлозы, по данным Акима и Талмуд с сотрудниками [75], снижает содержание пентозанов (табл. 30), смол и жиров, лигнина, золы, низкомолекулярной фракции (до 200) в беленой и облагороженной целлюлозе. Кривые распределения сдвигаются в сторону увеличения СП, т. е. возрастает однородность целлюлозы и улучшается фракционный состав (табл. 30).

Кроме повышения качества вискозной целлюлозы, предварительное отделение мелочи из небеленой целлюлозы позволяет смягчить условия горячего щелочного облагораживания, снизить химические потери волокна (до 36.2—47.5%), уменьшить расходные коэффициены по хлору (до 23.1— 26.0%) и по щелочи (33.3%).

Отмывка мелкого волокна от беленой целлюлозы [76] значительно повышает физико-механические свойства целлюлозы, особенно сильно возрастает число двойных перегибов (в 2.7 раза).

Отмывка мелкого волокна в две стадии (отмыка небеленой целлюлозы непосредственно после варки и отмывка беленой целлюлозы) позволит получить облагороженную целлюлозу предельно высокого качества.

Опубликовано в рубрике

Опубликовано в рубрике