Выбор технологии производства топливных брикетов зависит от ряда факторов, а именно:

А) планируемого объема брикетов,

Б) наличия древесных отходов,

В) вида и размера древесных отходов,

Г) влажности древесных отходов.

Технологический процесс брикетирования древесных отходов (в общем случае) состоит из следующих этапов: сбор отходов; их измельчение, накопление, сортировка, сушка и прессование; складирование брикетов с расфасовкой, хранение их и отгрузка.

Линии брикетирования могут быть с последовательным размещением оборудования, параллельным или смешанным.

В линиях последовательного агрегатирования производительность машин и механизмов должна быть примерно одинаковой.

В линиях параллельного агрегатирования соотношение производительностей оборудование может быть произвольным.

Наибольшей простотой обладают линии последовательного агрегатирования с расположением между агрегатами буферных устройств, которые осуществляют гибкую связь между смежными агрегатами.

Буферные устройства в линиях брикетирования — это различные бункера или циклоны с механизмами порционной выдачи брикетировочной древесной массы.

Основные требования к исходному сырью:

— влажность не более 12 %,

— содержание гнили не более 5 %,

— крупность частиц (95 % — это опилки и 5 % мелкие частицы размером не более 5 мм).

При штемпельном прессовании допускается влажность до 15 % и крупность частиц до 8 мм. При более высокой влажности (> 20 %) полученный брикет «разорвет» внутренним давлением влаги, образовавшимся при сжатии измельченной древесной массы.

Температура подогрева прессуемого материала должна быть в пределах 100-220 °С, давление прессования до 2000 кг/см2 для шнековых Прессов и до 100 МПа в штемпельных прессах.

Расход древесного сырья на 1 т брикета составляет 2,6-2,8 пл. м3 (в Шнековых прессах) и 1,5-2,2 пл. м3 при штемпельном прессовании.

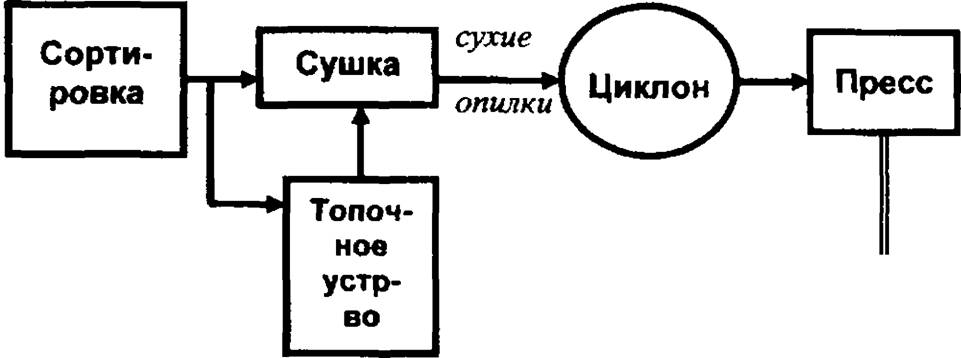

Схема технологического процесса изготовления брикетов из влажных древесных отходов показана на рис. 4, а.

Древесные кусковые отходы поступают на измельчение в рубильную машину, полученная щепа или дробленка направляется на доизмельчение в опилки. Эти опилки, а также опилки от основного производства, направ-

Ляются в бункер. Из бункера опилки подаются в теплогенератор сушильного барабана и в топку топочного устройства.

В теплогенераторе опилки смешиваются с топочными газами и направляются в сушильный барабан.

К сушильному барабану примыкает топочное устройство, укомплектованное бункером-дозатором, их соединительным звеном является теплогенератор.

Из сушильного барабана аэросмесь (опилки плюс топочные газы) поступает в циклон. Подача опилок в циклон осуществляется с помощью пневмоэффекта, который создает вентилятор, установленный на циклоне. Этим же вентилятором засасываются топочные газы из топки.

В циклоне происходит разделение сухих опилок от отработанных газов. Опилки осаждаются на дно и через шлюзовый затвор (питатель) выдаются на конвейер, который подает их в прессующую установку (при наличии в ней бункера) или в бункер сухой стружки. Из бункера сухие опилки направляются в пресс.

При применении сушильного агрегата типа АВМ-0,65 в линии могут быть размещены два шнековых пресса, каждый производительностью 300 кг/ч. Брикеты из прессов транспортируются ленточным конвейером на склад, где происходит их остывание, а затем расфасовка или укладка на поддоны.

Данная технологическая схема применяется достаточно широко.

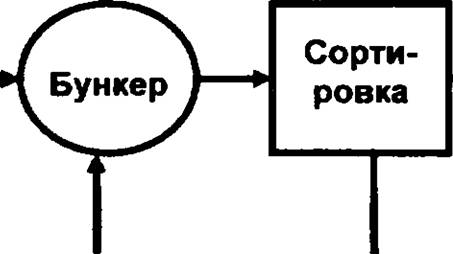

Технологическая схема при наличии сухих отходов показана на рис. 4, б.

Сухие отходы измельчаются в щепу (дробленку), затем доизмельча — ются в опилки. Эти опилки и сухие опилки из цеха поступают в бункер сухой массы. Из бункера опилки направляются в прессующую установку.

Количество прессов зависит от объема отходов и от производительности самого пресса.

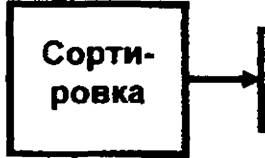

Если на предприятии преобладают опилки и имеется небольшое количество кусковых отходов, технологическая схема может иметь вид, показанный на рис. 4, в.

Кусковые отходы измельчаются непосредственно в опилки и направляются в бункер. В этот же бункер поступают и опилки от основного производства. Если эта древесная масса имеет влажность менее 12 %, то она направляется в прессующую установку. При влажности 12 % и более Вся масса поступает в сушильный барабан, а затем в циклон и далее в пресс.

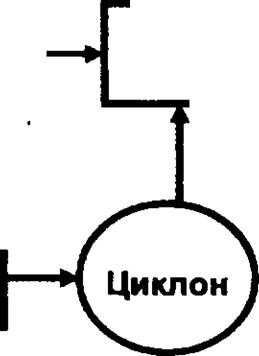

При наличии на предприятии сухих опилок схема упрощается и включает циклон для накопления и порционной выдачи сухих опилок в прессующую установку (рис. 4, г).

Прессующая установка шнекового типа может иметь сортировочный барабан, тогда в технологическую схему не входит сортировочная машина.

В противном случае в линию перед сушкой устанавливают сортировочную машину.

Ниже приведем основные технические данные для наиболее распространенной технологии процесса брикетирования — сушильный агрегат АВМ-0,65, шнековая прессующая установка производительностью 300 кг/ч, сырье влажное (кусковые отходы и опилки):

— годовая производительность, при одном прессе — 1000-1200 т

— установленная мощность оборудования — до 70 кВт

— число обслуживающего персонала — 4 чел,

— расход сырья: на брикеты (1т) — 2,6 — 3,0 пл. м3

На выработку топочных газов (1 т) — 3,0-4,5 нас. м3

— мощность топочного устройства по тепловой энергии — 400-500 кВт

— площадь цеха — 170-200 м2

— себестоимость 1 тонны брикетов — 1000-1500 руб.

При массовом использовании брикетов в котельных установках и автоматической загрузке котлов на прессе можно получать брикеты длиной 3-5 см, которые транспортируются в контейнерах или мешках. Для этого делительное устройство перенастраивается на необходимый шаг.

|

Стружка |

|

Измельчение |

Щепа |

Доиз мельчен и е II стадия |

Опилки |

|

I стадия |

Дробленка |

|

Кусковые I Отходы |

![]()

|

Опилки |

|

Измельчение I стадия |

|

Кусковые отходы |

|

Щепа Дробленка |

Доизмель — чение It стадия

|

▼ СКЛАД |

00

|

Пресс |

СКЛАД

В) для небольших объемов влажных отходов

|

|

|

Опилки |

|

Опилки |

|

Измельчение І — II стадия |

|

Сухие |

|

Опилки |

|

Пресс |

|

Сушка |

|

Сухие опилки |

|

Кусковые I Отходы |

|

* СКЛАД |

|

Си Z Ж |

|

£ С ЧЗ О |

Топочное Устр-во

|

."V* |

|

|

|

Пресс |

|

> СКЛАД |

|

Сорти |

,1 |

|

Ровка |

‘1 |

|

Опилки сухие |

Рис. 4. Технологические схемы процесса брикетирования древесных отходов различной влажности

Опубликовано в рубрике

Опубликовано в рубрике