Установки для сушки измельченной древесины должны быть непрерывного действия и работать должны при атмосферном давлении (конвективные).

В зависимости от способа перемещения материала, сушилки бывают: Механические, пневмомеханические и пневматические.

Сушилки с механическим перемещением (тарельчатые, ленточные) — Это старые конструкции и в практике, практически, уже не используются.

В сушилках с пневмомеханическим перемещением опилки находятся в полу-взвешенном состоянии, скорость агента сушки меньше скорости витания частиц.

В сушилках с пневматическим перемещением материал находится во взвешенном состоянии, скорость агента сушки выше скорости витания частиц.

По виду агента сушки сушилки бывают газовые и воздушные (с паровым обогревом). Воздушные сушилки мало применяются в промышленности, из-за низкой производительности.

Наиболее широко распространены конвективные сушилки с пневмомеханическим перемещением опилок («Прогресс», «Бютнер» — одноходо — вые, «Бизон» и АВМ фирмы «Перес» — 3-х ходовые, конструкции Лестех — ники совместно УкрГЛТУ). Это сушилки в виде барабанов (вращающихся или неподвижных) горизонтального или вертикального исполнения.

Барабанная сушилка «Прогресс» (горизонтальная) широко используются на заводах древесностружечных плит для сушки стружки. Сушильный барабан устанавливается с уклоном до 3° в сторону движения материала и сушильного агента (положительный уклон) и в обратную сторону (до -3°) — отрицательный уклон.

Установка барабана с отрицательным уклоном позволяет повысить производительность за счет лучшего заполнения барабана стружкой, позволяющего увеличить температуру и количество агента сушки. Скорость вращения барабана 2-9 мин"1. Большие значения скорости вращения барабана рекомендуются при больших отрицательных углах.

Внутри барабана расположены сектора с насадками, которые при вращении барабана способствуют пересыпанию стружки, ее перемешиванию и перемещению к разгрузочному отверстию барабана. Агентом сушки являются топочные газы с температурой 250—450° (смесь газов из топки со свежим воздухом).

На предприятиях барабанные сушилки «Прогресс» устанавливаются, как правило, с отрицательным уклоном (-2-3°), что позволяет повысить коэффициент заполнения барабана на 18-25 %, увеличить продолжительность нахождения высушиваемого материала в барабане и тем самым обеспечить более полное срабатывание агента сушки. Производительность в данном случае по данным Отлева И. А. повышается в 2-4 раза.

Показателем правильности выбора температуры на входе в барабан является температура выходящих отработанных газов, которая должна быть на выходе не более 120 °С. Температура на выходе из барабана 150— 160 °С приводит к загоранию сухой стружки в барабане.

Увеличение частоты вращения барабана приводит к повышению объемного коэффициента теплоотдачи, но ускоряет продвижение стружки к выгрузочному окну и тем самым снижает коэффициент заполнения барабана, что ведет к снижению производительности и увеличению неравномерности влажности сухих опилок.

Сушилка фирмы «Бютнер» (горизонтальная) представляет собой неподвижный барабан с вращающимся внутри ротором, снабженным лопастями. Вращение и перемещение стружки происходит за счет движущегося потока газов и вращения ротора. Движение агента сушки и высушиваемого материала спиралеобразное.

Барабанная 3-ходовая сушилка типа ЛВМ — это вращающийся барабан, внутри которого расположены, вставленные друг в друга два трубчатых цилиндра, один из которых (наружный) имеет дно. Между поверхностями цилиндров имеется достаточный зазор для прохода измельченной массы. Стружка в потоке газов попадает во внутренний цилиндр, где перемещается со скоростью до 20 м/с. Затем она проходит наружный цилиндр (в обратном направлении) со скоростью 6-7 м/с и выходит из барабана со скоростью 4-5 м/с.

Внутренние поверхности цилиндров имеют лопатки, а наружные — отражатели, те и другие служат для перемещения и ворошения высушиваемого материала. Сушка частиц происходит во взвешенном состоянии в потоке газовоздушной смеси. Непрерывное омывание частиц газовоздушной смесью высокой температуры обеспечивает интенсивный теплообмен между сушильным агентом и высушиваемым материалом.

Барабан сушилки вращается на 4-х опорных катках в горизонтальной плоскости, причем в агрегате АВМ-0,4 один приводной каток, а в агрегатах АВМ-0,65 и ABM-1,4 по два катка. Чтобы исключить осевое смещение барабана на опорной раме устанавливают два вертикальных катка.

Число оборотов барабана регулируется клиноременным вариатором в диапазоне 3-9 мин"1. При регулировке оборотов следует руководствоваться следующим: чем однороднее масса по составу, тем большую скорость вращения барабана можно принять и наоборот, чем больше в массе крупных частиц и чем выше начальная влажность, тем меньше скорость вращения барабана. Расход тепла на испарения 1 кг влаги 3000-3200 кДж.

Сушилки этого типа имеют более высокую производительность, чем одноходовые. Они компактны и занимают меньшую площадь. Кроме этого, продолжительность сушки в них больше и составляет 8-20 мин.

Кроме выше указанной такие сушилки выпускает и фирма «Раума — Репола» (RR—20, RR—40, RR—60, RR—80, RR—100, с производительностью, соответственно: 2, 4, 6, 8, 10 т сухой стружки в час при влажности 3 %). Температура на входе в барабан 500-550 °С.

Производительность барабанных сушилок зависит от температуры сушильного агента на входе и выходе из барабана, объемного коэффициента заполнения барабана опилками.

С целью повышения производительности процесса сушки применяют метод двухстадийной сушки. На 1-й стадии высушивают измельченную древесину с влажности 80-140 % до влажности 35-45 %, а на 2-й стадии, — до 3 %. На 1-й стадии температура сушильного агента может быть 700-800 °С, при этом температура частиц не более 100 °С.

Двухступенчатые сушилки состоят из последовательно установленных друг за другом двух принципиально различных сушильных аппаратов: Пневматической трубы-сушилки и сушильного барабана,

Пневматические сушилки просты по конструкции и обеспечивают высокий влагосъем, однако они не обеспечивают равномерной влажности стружки из-за высокой интенсивности и короткого времени сушки,

В сушильных барабанах процесс сушки идет более медленно. Расход тепла на испарение 1 кг влаги в сушилках «Прогресс» составляет 4600 кДж.

Практика показывает, что для сушки измельченной древесины, коры, зерна, травы, и других сыпучих органических материалов и продуктов используют высокотемпературные сушилки барабанного типа, которые широко используются в сельском хозяйстве (агрегаты АВМ).

По результатам испытаний КирНИИЛП агрегата АВМ-0,4 (сушилась измельченная древесная кора) установлены следующие параметры: температура дымовых газов (топочных) на входе в сушильный барабан — 650- 700 °С, на выходе — 90-120 °С; скорость вращения барабана — 5 мин’1; производительность (при сушке с влажностью 65 % до 10-12 %) — 700 кг/ч. Расход жидкого топлива (дизтопливо) — 82 кг/ч.

Циклонно-каскадная Сушилка шведской фирмы «Bahco» Вертикального исполнения. Измельченная древесная масса (кора) подается сверху, а дымовые газы — снизу. Теплообмен происходит по принципу противотока. Дымовые газы с температурой 180-240 °С поступают в сушилку сбоку, через решетку с регулируемым сечением, и через центральную трубу, расположенную в нижней части сушилки.

Отработанные дымовые газы температурой 90-110 °С удаляются из сушилки по каналу, расположенному в верхней части барабана и направляются в систему очистки. В верхней части сушилки расположен рефлектор тарельчатого типа для отклонения потока газов к стенкам барабана.

Сухая кора удаляется через нижний люк. Подача материала в сушилку регулируется автоматически — изменением числа оборотов вала шлюзового затвора, установленного на входном загрузочном отверстии, в зависимости от температуры отходящих газов. Эта сушилка используется для предварительной сушки древесной коры.

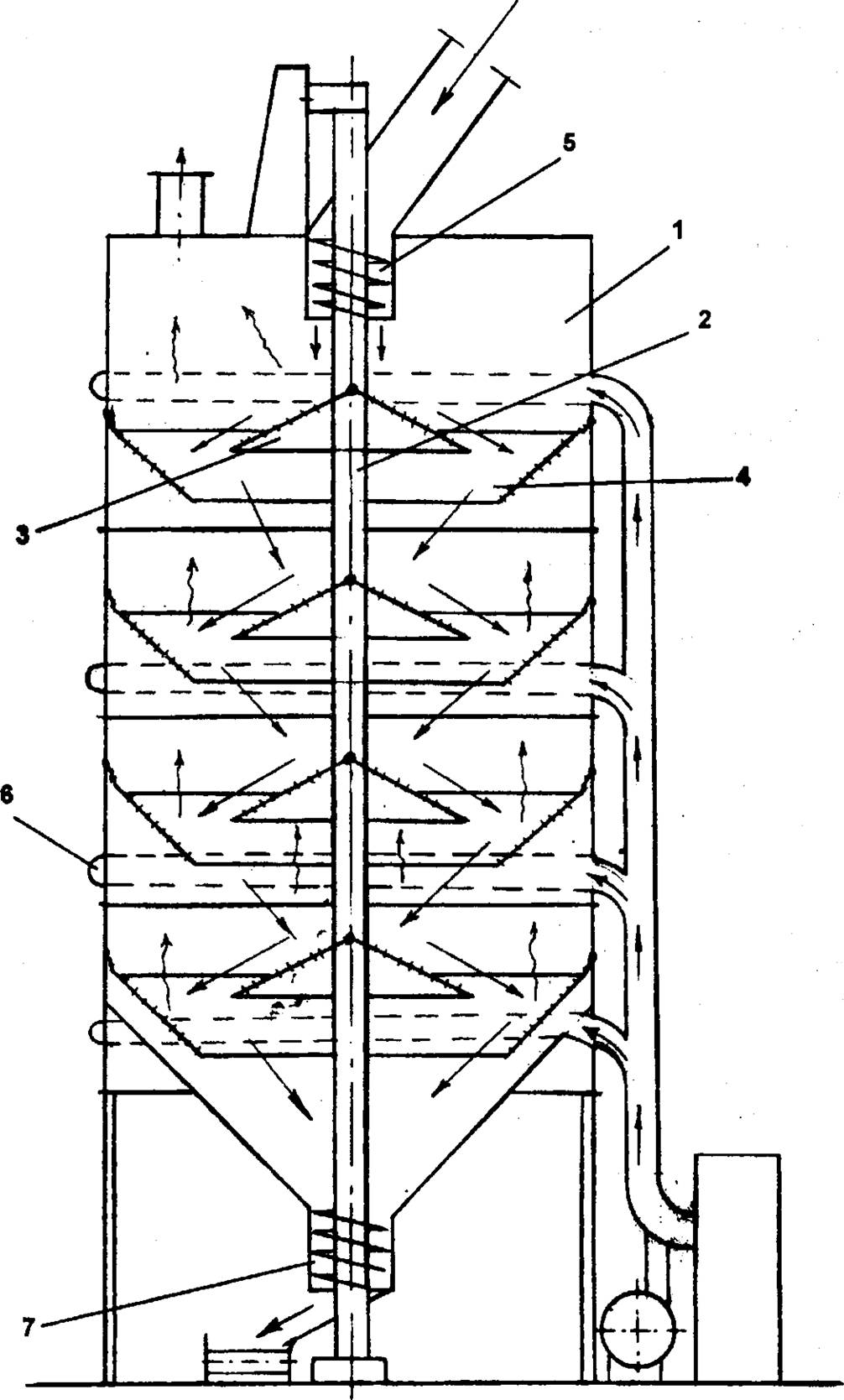

Сушилка измельченной древесины (совместная разработка «УкрГЛ — ТУ» и «НПВП Лестехника») состоит из вертикального цилиндра, собранного с отдельных колец, внутри которого находится вал. На валу

Размещены тарельчатые элементы, имеющие возможность менять свою форму, причем их поверхность перфорированная.

В каждом кольце цилиндра размещается конусообразная перфорированная воронка, обращенная меньшим своим сечением (отверстием) вниз. Над каждой воронкой располагается, указанный выше, тарельчатый вращающийся элемент.

Загрузка измельченной древесины производится сверху с помощью шнекового питателя, а топочные газы подаются снизу через кольцеобразный распылитель, причем распылители установлены на каждом кольце барабана (рис. 3). В конусообразном дне цилиндра имеется выгрузочное окно для удаления высушенного материала.

Материал сверху попадает на тарельчатый элемент, скользит по его стенкам вниз, под действием сил тяжести и инерционных сил вращения, и поступает в конусообразную воронку, при этом происходит перемешивание материала.

Угол конусности воронки выбран таким, что древесные частицы ссыпаются по ее стенкам вниз и попадают на следующую вращающуюся тарелку. Сама воронка соединена с кольцом цилиндра посредством гибких вибрирующих связей, что повышает эффективность движения материала сверху вниз.

Сушильный агент, благодаря кольцеобразным распылителям, равномерно распределяется по всему объему цилиндра и имеет одинаковую температуру, что повышает интенсивность процесса сушки. Отработанные топочные газы удаляются через верхнее окно с помощью вентилятора.

Экспериментальные исследования, выполненные в лабораторных условиях, подтвердили работоспособность сушилки такой конструкции.

Паровая сушилка измельченной древесины РБ&-2НУ-01 выполнена в виде вращающегося барабана, с размещенными внутри трубчатыми змеевиками, в которые подается пар. В барабане создается агент сушки в виде теплого воздуха.

Основные параметры сушилки:

— производительность, кг/ч: по сухому продукту

По исходному продукту по испаренной влаге

— объем сушильной камеры, м3

— коэффициент загрузки, %

— параметры теплоносителя (пара): давление, МПа

Температура, °С

— температура агента сушки (нагретого воздуха), °С:

На входе в сушильный барабан — 75 на выходе — 70

— общая мощность, кВт — 8,4

|

— 500 — 950 — 450 — 11,2 — 20 — 0,6 — 164 |

— габариты, м 7,55×2,5 *3,0

|

Загрузка

Рис. 3. Схема сушильного агрегата противоточного действия: 1 — корпус; 2 — вал; 3 — тарельчатый элемент; 4 — воронка; 5 — питатель шнековый; 6 — распылитель Кольцеобразный; 7 — выгрузочное окно |

В практике используется и сушилка этого класса £Я-2,2-14#У-03. Основные характеристики сушильных агрегатов, которые могут использоваться для сушки измельченной древесной массы для производства брикетов, приведены в таблице 11.

|

Таблица 11

|

Одним из важных вопросов процесса сушки является выработка топочных газов высокой температуры. Существует несколько способов сжигания древесных частиц: слоевой, факельный, вихревой, циклонный, кипящий слой.

Приведенные выше модели сушилок для выработки топочных газов используют жидкое топливо или природный газ. В некоторых сушилках в зону горения топочного устройства добавляют древесную пыль.

Широкое распространение получил слоевой способ, когда неподвижный слой горящих частиц продувается воздухом.

Наиболее экономически выгодный вариант, когда в топочном устройстве в качестве топлива используется измельченная древесная масса естественной влажности (слоевой способ горения). Такие топочные устройства разработаны в «Лестехнике» и уже применяются в промышленности. Мощность этих устройств по выработке тепловой энергии составляет от 250 до 650 кВт. Они просты по конструкции и изготавливаются по месту. Загрузка топлива (щепа, опилки) производится с помощью дозирующего устройства. Для подачи воздуха в зону горения предусмотрен вентилятор.

Опубликовано в рубрике

Опубликовано в рубрике