Зерненые угли получают дроблением крупных кусков; обычно зерна имеют размер в поперечнике от одного до нескольких миллиметров и обладают неровной поверхностью. Известны два способа получения зерненых продуктов: 1) исходный материал, например кусковой древесный уголь или уголь-сырец из скорлупы кокосовых орехов, измельчается до требуемого размера зерен, а затем активируется; 2) исходный материал подвергается тонкому помолу, а порошок снова прессуется (брикетируется) в более крупные изделия, в свою очередь измельчаемые до желаемых размеров зерен, которые подвергаются карбонизации в определенных условиях и затем активируются. Второй способ обычно используется, когда сырьем служит каменный уголь, поскольку прямое активирование каменного угля трудноосуществимо из-за плохого доступа активирующих газов к внутренней поверхности материала. Брикетирование также можно проводить двумя способами: без связующего и со связующим. Выбор способа определяется сортом угля. Так, бурый уголь, торф, лигниновые отходы, а также бурые угли, содержащие битум, золу, серу, можно формовать без связующего. Некоторые сорта каменных углей мож — 110 прессовать непосредственно после соответствующей обработ — ки> например, концентрированной минеральной кислотой [35].

Определенным недостатком зерненых углей следует считать значительное их истирание, вызванное шероховатостью поверх

ности, особенно при больших механических нагрузках, характерных для реактивирования в кипящем слое.

Формованные угли имеют вид цилиндрических или почти сферических частиц с гладкой поверхностью. Цилиндрические гранулы обычно имеют диаметр от 0,8 до 9 мм, микросферы преимущественно от 0,005 до 1 мм.

Для производства цилиндрических гранул используют тонко — измельченный исходный материал, который смешивают со связующим в обогреваемом смесителе. Получаемая паста формуется в цилиндрических или червячных экструдерах. После выхода из (фильеры жгуты ломаются, обычно под действием собственной тяжести, (Образуя гранулы различной длины, которые в определенных условиях сушат, затем подвергают карбонизации и акти- !вировани1о. Вместо естественного разламывания жгутов можно шспользовать соответствующие режущие приспособления, например, вращающийся нож. Вместо сплошных цилиндрических гра — ,нул можно получать полые цилиндрические гранулы или пластинки толщиной в несколько миллиметров. Известно также получение активированных углеродных волокон.

|

|

|

|

|

9 |

|

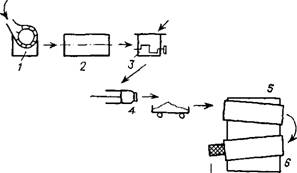

Рис. 4.7. Получение формованного угля парогазовым активированием: / — дробление; 2 — размол; S — смешение — пластификация; 4 — грануляция; 5 — сушкв. В — карбонизация; 7 — активация; 8 — рассев; 9 — упаковка. |

В качестве связующих применяются разнообразные органические материалы: древесная и каменноугольная смола, кислог — гные отходы нефтепереработки, смеси фенолов, альдегидов и продуктов их конденсации, а также кремнезоль, гидроксиды железа или алюминия. Гидроксиды натрия, кальция и другие •основные соединения нейтрализуют кислые группы смолы и ■способствуют газовому активированию.

В’ыбор соответствующей рецептуры для производства формованных углей чрезвычайно важен для качества активного угля и обычно относится к секретам производства. Схема процесса производства формованного угля с активированием водяным, паром показана на рис. 4.7.

В производстве микропористых углей с частицами сферической формы используют расплавленный или разбавленный растворителем пек, который при добавлении защитного коллоида обычно диспергируется в воде и затем после ряда последующих обработок превращается в активный уголь.

Производство формованного угля из порошка активного угля пока не получило распространения в технике в связи с большими потерями продукта. В литературе, однако, имеются сведения о получении агломерированного активного угля обработкой активата водой и водорастворимым связующим.

Опубликовано в рубрике

Опубликовано в рубрике