При химическом активировании используются главным образом некарбонизованные исходные материалы, к которым относятся торф и древесные опилки. Можно также использовать шламовые отходы осветляющих процессов. Превращение такого сырья в активный уголь происходит под воздействием дегидратирующих агентов при высоких температурах. В этом случае кислород и водород избирательно и полностью удаляются из углеродсодержащего материала, при этом происходит одновременно карбонизация и активация (обычно при температурах ниже 650 °С).

Карбонизованные материалы отличаются пониженным содержанием кислорода и водорода, поэтому они активируются неорганическими химическими агентами не так легко, как некарбонизованные. Древесина, один из пригодных для этих целей уг — леродсодержащих материалов, содержит, например, около 49 % кислорода и около 6 % водорода в пересчете на массу сухого обеззоленного продукта; бурые угли содержат соответственно 25 и 5 %• В1 качестве активирующих агентов в технике в основном используются фосфорная кислота, хлорид цинка и сульфид калия. Кроме того, можно использовать химические вещества, оказывающие дегидратирующее действие — роданид калия, серную кислоту и другие химические соединения, которые в настоящее время пока не получили широкого распространения. Ниже перечислены эти вещества, частично оказывающие также и каталическое действие: металлический натрий, металлический калий, оксид натрия, гидроксид натрия, гидроксид калия, карбонат калия, оксид кальция, гидроксид кальция, аммиак, хлорид аммония, хлорид алюминия, соли железа, соли никеля, сера, хлор, хлористый водород, бромистый водород, азотная кислота, нитрозные газы (иногда вместе с диоксидом серы), оксид фосфора (V), оксид мышьяка (V), бораты, борная кислота, перманганат калия.

Активирование фосфорной кислотой можно в принципе осуществить следующим образом: тонкоизмельченное сырье смешивается с раствором фосфорной кислоты, смесь осушается и нагревается во вращающейся печи до 400—600 °С. Известны процессы, которые проводятся при более высокой температуре (до 1100 °С). Для получения широкопористых углей, используемых преимущественно для осветления, требуется значительно большее количество фосфорной кислоты, чем в производстве Углей для очистки газа или водоподготовки. При активировании хлоридом цинка 0,4—5 ч. ZnCb в виде концентрированного

|

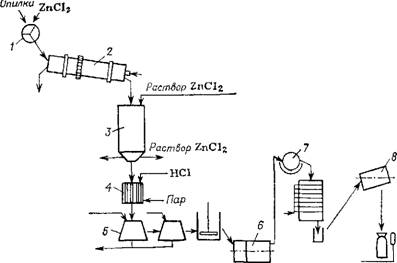

Рис. 4.2. Технологическая схема химического активирования хлоридом цинка: / — пропитка; 2 — кальцинирование; 3 — выщелачивание; I — экстракция; 5 — отмывка; 6 — мокрый помол; 7 — фильтрование; 8 — сушка; 9 — упаковка. |

Раствора смешивают с 1 ч. сырья и смесь нагревают до 600— 700 °С. Схема процесса показана на рис. 4.2.

Использование хлорида цинка для активирования в последние годы сократилось в связи с проблемой загрязнения окружающей среды.

Для получения медицинских углей используют сульфид калия и смеси гидроксида калия и серы. Активирование производится без доступа воздуха во вращающихся печах при 800—900 °С. После выщелачивания сернистых соединений калия, обработки разбавленной соляной кислотой и отмывания от иона хлора уголь подвергается термической обработке при 500—600°С с целью удаления серы, что увеличивает производственные затраты.

Несомненные успехи в технологии химического активирования углей в настоящее время не получили отражения в литературе. Они составляют секреты производства. Необходимо отметить значение тщательной очистки углей от активирующих химических реагентов. При этом химически активированные угли нередко содержат относительно большое количество золы. Другим недостатком этого способа получения активных углей является необходимость регенерации химических реагентов, повышающая стоимость всего процесса производства углей.

К преимуществам способа следует отнести сравнительно короткое время активирования исходных материалов, большой выход углеродного остатка, хорошие адсорбционные свойства активного угля.

В зависимости от вида активирующего агента результаты химического активирования могут различаться. Например, активные угли из опилок, полученные при добавлении карбоната калия и температуре 800°С, характеризуются высоким числом по метилеиовому голубому и йодным числом, но низкой осветляющей способностью; угли, активированные хлоридом цинка, отличаются хорошей осветляющей способностью, но низким числом по метилеиовому голубому и по иоду.

Если активирование вести вначале хлоридом цинка, а затем добавить карбонат калия можно получить продукт с высокой адсорбционной способностью [22]. Возможна также комбинация химического активирования, например фосфорной кислотой, н активирования паром и воздухом.

Обычно при химическом активировании получают мягкие и порошкообразные продукты. Смешивание углеродсодержащего сырья с углеродсодержащим связующим (например, древесных опилок с сульфонатом лигнина) и активирующим агентом и последующее формование позволяют получить прочный активный уголь 123]. Химическое активирование углей во вращающейся печи в течение 3 ч с применением в качестве активирующих добавок фосфорной кислоты и хлорида цинка позволяет получить формованные продукты, не уступающие по прочности углям, активированным водяным паром.

Активные угли с очень развитой удельной поверхностью по БЭТ удалось получить обработкой угля или кокса избытком гидроксида калия [24]. Вначале угли подвергались термообработке при температуре около 480°С, а затем активировались при 700—800 °С.

К химическому активированию можно также отнести процесс, основанный на декарбоксилировании органических кислот, например, поликислот [25]. Для этого используются соединения элементов главных подгрупп I и II групп периодической системы, в частности, гидроксиды калия и натрия. Необходимые кислоты можно получить окислением дешевых исходных продуктов, например, обработкой нефтяного кокса азотной кислотой. Получаемые из органических кислот активные угли также обладают площадью поверхности по БЭТ свыше 2000 м2/г.

Опубликовано в рубрике

Опубликовано в рубрике