Белковые дрожжи в последнее время в нашей стране широко применяются как добавка к корму домашних животных, птиц и пушных зверей. Дрожжи содержат большое количество полноценных белков и таких биологически активных веществ, как витамины, гормоны и ферменты. Благодаря этим веществам даже небольшое количество кормовых дрожжей резко улучшает качество растительных кормов.

Производство кормовых дрожжей на гидролизатах или сульфитных щелоках основано на выращивании дрожжеподобных микроорганизмов в питательной среде, состоящей главным образом из моносахаридов (глюкозы, маннозы, галактозы, ксилозы, арабинозы) и уксусной кислоты, получаемых в результате гидролиза полисахаридов, которые содержатся в клеточных стенках различных растительных отходов.

Поскольку моносахариды содержат только кислород, водород и углерод, а в состав белков входит еще и азот, то среда для выращивания микроорганизмов должна содержать, кроме моносахаридов, также и связанный азот в виде солей аммония или мочевины. Кроме того, для нормальной деятельности микроорганизмов среда для их выращивания должна содержать фосфор в виде солей фосфорной кислоты, соли калия и, в небольших количествах, серу, кальций, магний, марганец, железо и ряд микроэлементов.

Сухое вещество кормовых дрожжей имеет следующий состав

(в %):

|

45-55 27—32 0,5-2,5 |

|

Белок Гликоген Жиры. Клетчатка Зола |

|

5-7 К-9 |

В состав белка дрожжей входят почти все необходимые для нормального роста животных и птиц аминокислоты, как-то: тирозин, триптофан, метионин, треанин, аргинин, гистидин, лизин, изо — лейцин, лейцин и валин.

Гликоген, или животный крахмал, является сильно разветвленным резервным полисахаридом, состоящим из остатков глюкозы.

Основную массу золы дрожжей составляют фосфор и калий.

В сухом веществе дрожжей содержится 8—9% связанного азота и 3,8—6,5% Р205.

Особенно большую ценность представляют содержащиеся в дрожжах витамины. Количество их измеряется в гаммах (у) на 1 г сухого вещества дрожжей; 1 v = 0,000001 доле грамма.

Содержание основных витаминов в кормовых

Дрожжах в у/г

TOC o "1-3" h z Тиамин В!…………………………………………………………………………………………………. 15—18

Рибофлавин В2………………………………………………………………………………………… 54—68

Пантотеновая кислота Вз………………………………………………………………………. 130—160

Никотиновая кислота В5 …………………………………………………………………………….. 500—600

Пиридоксин В6 . ……………………………………………………………………………………… 19—30

Биотин В7…………………………………………………………………………………………………. 1,6-3,0

Инозит:

В8 ……………………………………………………………………………………………………………. 5000

В12………………………………………………………………… 0,08

Эргостерин или провитамин D2 в %…………………………………………………….. 0,25—0,7

Благодаря такому химическому составу кормовые дрожжи при добавлении к основному корму животных и птиц в количестве 1—6% к сухому веществу резко повышают продуктивность звероводческих совхозов, молочных ферм, евино — и птицеферм. При введении кормовых дрожжей в рацион уменьшается падеж птицы, поросят, телят, ускоряется их рост, повышается яйценоскость птиц, увеличиваются надои молока у коров, улучшается качество меха, выпускаемого зверосовхозами, и т. д. Во время мировых войн сухие дрожжи в различных странах из-за недостатка животного белка широко использовались для питания людей. Производство пищевых дрожжей на древесных гидролизатах было, например, организовано в Ленинграде во время его блокады в 1941 —1943 гг.

Как уже указывалось, для выращивания кормовых дрожжей применяют моносахариды, получаемые при гидролизе полисахаридов, входящих в состав клеточных стенок различных растительных отходов. В промышленных условиях для этой цели применяются следующие виды гидролизного сахара:

1. Пентозно-гексозные гидролизаты, которые получают при полном гидролизе всех полисахаридов, содержащихся в растительном сырье, или гексозные гидролизаты, получаемые гидролизом целлолигнина, который остается после удаления пентоза — нов при получении фурфурола или ксилита. Полисахариды ги — дролизуют как разбавленными, так и концентрированными кислотами (стр. 379).

2. Предгидролизаты, состоящие из продуктов гидролизг ге — мицеллюлоз. Их получают при водном или кислотном гидролизе гемицеллюлоз лиственной или хвойной древесины, которую ис

пользуют в дальнейшем для получения высококачественной сульфатной (кордной) целлюлозы. Водные предгидролизаты, содержащие значительное количество декстринов, предварительно инвертируют нагреванием с разбавленными минеральными кислотами. Для получения кормовых дрожжей могут быть использованы также гемицеллюлозные предгидролизаты, образующиеся при производстве кристаллической глюкозы из древесины.

3. Барда гидролизно — и сульфитно-спиртовых заводов, состоящая из пентоз и уксусной кислоты.

4. Сульфитный щелок, который получают при варке хвойной и лиственной древесины, содержащий гексозы и пентозы в различных соотношениях.

5. Некристаллизующиеся отеки, получаемые при производстве кристаллической глюкозы и ксилозы из различных растительных отходов.

После прибавления необходимых питательных солей и нейтрализации. до заданной кислотности перечисленные виды гидролизного сахара используют в качестве питательной среды для выращивания различных видов кормовых дрожжей.

На гидролизатах и гидролизной барде обычно выращивают дрожжи Candida tropica lis (кандида тропикалис), а также ряд штаммов дрожжей кандида, еще не установленного вида и известных под различными цифрами (например Кр-9). На сульфитном щелоке и сульфитно-спиртовой барде выращивают дрожжи Torulopsfs utilis (торулопсис утилис) или штамм кандида СК-4.

В результате акклиматизации этих микроорганизмов к гидро — лизатам и сульфитному щелоку их продуктивность увеличивается на 15—30%.

В дрожжевой промышленности непрерывно ведется дальнейший отбор из производственных сред новых, более продуктивных штаммов и после размножения в стерильных условиях ими заменяют старую культуру. Благодаря этому в дрожжевых цехах периодически заменяют старую культуру новой, более продуктивной.

В ряде случаев для повышения выхода дрожжей и ускорения их роста в производственных условиях применяют смесь нескольких культур, взаимно дополняющих друг друга. Совместное культивирование нескольких видов дрожжей полезно также для поддержания необходимой чистоты производственной культуры и предохранения ее от посторонней инфекции.

|

337 |

Процесс выращивания дрожжей в водных растворах сахара, содержащих необходимые питательные соли, проходит при одновременном энергичном потреблении кислорода. В качестве примера ниже приведен баланс выращивания дрожжей сахаромицетов в водном растворе глюкозы.

22 А. К. Славянский

|

Получено, кг |

Израсходовано дрожжей, кг

Глюкоза Аммиак

|

Всего. |

Питательные соли Кислород. . .

100,0 Сухие дрожжи…………………………………………………..

4,20 Продукты обмена веществ

Дрожжей:

Спирт этиловый

Ij

L4Qt2 белковые вещества

Углекислота. . . .

|

40,0 7,50 ] ,45 57,64 30,97 2,64 140,2 |

Вода……………………………………………

Альдегидокислоты. .

Всего

Из примерного баланса видно, что из 100 кг глюкозы в условиях опыта было получено 40 кг сухих дрожжей и израсходовано 32,8 кг кислорода. Одновременно образовалось 57,6 кг углекислоты. Количество потребляемого кислорода достигает 80%’ от веса получаемого сухого вещества дрожжей.

В зависимости от особенностей используемого микроорганизма и состава среды, количество образующегося сухого вещества кормовых дрожжей колеблется в пределах 30—50% от потребленного сахара. При вычислении выхода дрожжей в гидролизных средах необходимо учитывать, что из них усваивается не только сахар, но и ряд других органических веществ (уксусная кислота, спирт, уксусный альдегид, глицерин и т. д.), присутствие которых очень осложняет расчеты. Поэтому в производственных условиях часто для упрощения расчетов выход сухих дрожжей относят, б процентах к количеству усвоенных редуцирующих веществ, условно выраженных в глюкозе.

Подготовка гидролизатов и сульфитных щелоков для выращивания в них кормовых дрожжей зависит от их состава.

Так, гидролизаты, получаемые при гидролизе разбавленными кислотами различных растительных отходов, содержат 2,5—8% моносахаридов, 0,5—2% минеральной кислоты (H2S04 или НС1) и 0,3—0,5% уксусной кислоты. Кислотность таких гидролизатов отвечает рН = 0,9—1,5. Такие гидролизаты должны быть предварительно нейтрализованы известью, аммиаком или их смесью до

РН 4,5.

Барда гидролизно-спиртовых заводов содержит 0,6—0,7% редуцирующих веществ, или 0,4—0,6% моносахаридов, состоящих почти исключительно из пентоз. Концентрация уксусной кислоты в этой барде составляет 0,1—0,2%. Кислотность гидролизной барды после бражной колонны отвечает рН = 4,2—4,4 и поэтому дополнительная нейтрализация ее не требуется.

Кислый сульфитный щелок имеет рН = 2—2,1 и среднюю концентрацию редуцирующих веществ 3,2% (4,-2,9%). Состав моносахаридов сульфитного щелока зависит от породы древесины, подвергавшейся сульфитной варке. Так, при варке хвойной древесины редуцирующие вещества состоят на 60—65% из гексоз (глюкоза, манноза, галактоза) и на 35—40% из пентоз (ксилоза

и арабиноза). При варке осиновой, березовой и буковой древесины редуцирующие вещества сульфитного щелока содержат 90—95% пентоз и 5—10% гексоз.

Вследствие высокого содержания гексоз хвойный сульфитный щелок обычно вначале подвергают спиртовому брожению. Получающийся этиловый спирт отгоняют, а барду, которая содержит около 0,65—1,3% редуцирующих веществ, состоящих почти полностью из пентоз, используют для выращивания кормовых дрожжей. Сульфитный щелок, получаемый при варке лиственной древесины, после нейтрализации непосредственно используют для выращивания кормовых дрожжей. Поскольку кислый сульфитный щелок имеет большую кислотность (рН = 2^2,1), его предварительно следует освободить от сернистого ангидрида и нейтрализовать известью или аммиаком до рН = 4-^5.

Барда после спиртового брожения хвойных сульфитных щелоков обычно имеет рН = 4,2ч-4,4 и для выращивания кормовых дрожжей не требует дополнительной нейтрализации.

Перед использованием для выращивания кормовых дрожжей водные растворы пентозных и гексозных Сахаров должны быть обогащены азотом, фосфором, а иногда калием. Азот прибавляют в виде аммиака или сернокислого аммония, содержащего 19—21% аммиачного азота. Иногда для этой же цели используют мочевину или диамофос (NH^HPC^, который одновременно содержит азот и фосфор. Фосфор обычно вводят в виде водной вытяжки из суперфосфата, содержащего 17—18% растворимого Р3О5.

На выращивание 1 т абсолютно сухих кормовых дрожжей расходуется 450 кг сернокислого аммония, 266 кг суперфосфата и 51 кг хлористого калия. Поскольку часть азота, фосфора и калия теряется в производстве, общий расход питательных веществ увеличивается по сравнению с приведенным на 10%.

Как уже указывалось, помимо питательных веществ, для выращивания, кормовых дрожжей необходимо значительное количество кислорода, растворенного в жидкости. Поскольку дрожжи усваивают только растворенный кислород, количество его должно быть достаточным для нормального роста дрожжей. Максимальная растворимость кислорода в жидкости, содержащей сахар и питательные вещества, при температуре около 30° составляет около 7 мг/л. При снижении концентрации его до 2 мг/л размножение дрожжей почти прекращается. Поэтому для нормального размножения и роста дрожжей питательную среду нужно непрерывно обогащать кислородом путем продувания через нее воздуха. Поскольку вдувание воздуха в жидкость связано с значительным расходом электроэнергии, необходимо применять такие конструкции аппаратов, которые способствуют наиболее полному Использованию кислорода вдуваемого воздуха при минимальном расходе энергии. Наилучшие конструкции должны удовлетворять следующим основным требованиям:

ЗЗЭ

1) пузырьки воздуха должны быть небольшими. Чем меньше диаметр пузырьков, тем больше поверхность растворения кислорода;

2) пузырьки воздуха должны находиться в жидкости как можно дольше, чтобы содержащийся в них кислород использовался максимально; этого можно достичь хорошим перемешиванием жидкости с распыленным в ней воздухом или выращиванием дрожжей в пене;

3) столб жидкости, продуваемый воздухом, должен иметь минимальную высоту; чем выше этот столб, тем больше расход электроэнергии;

4) аппарат должен быть максимально простым по конструкции и должен содержать минимум движущихся механизмов.

Аппараты, служащие для выращивания кормовых дрожжей и отвечающие перечисленным выше требованиям, называются инокуляторами.

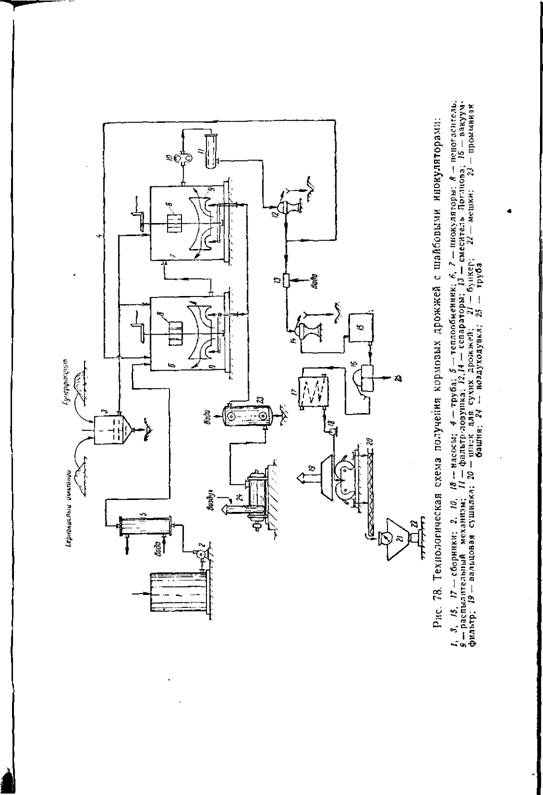

В соответствии с этими требованиями в настоящее время разработан и применяется в производстве кормовых дрожжей ряд конструкций инокуляторов, краткое описание которых будет дано ниже. На рис. 78 приведена одна из схем получения кормовых дрожжей с использованием гидролизного сахара. По этой схеме горячая барда гидролизно-спиртового завода или нейтрализованный гидролизат поступает в сборник 1, из которого центробежным насосом 2 перекачивается в инокулятор 6 через теплообменник 5, где охлаждается до температуры 25—30°. В этот же инокулятор пропорционально количеству поданного сахара поступают питательные соли: сернокислый аммоний и растворимая в воде часть суперфосфата. Для этой цели ранее сернокислый аммоний и суперфосфат раздельно растворяли в воде и после освобождения от осадка декантацией в виде прозрачных растворов подавали непосредственно в инокуляторы. Такой метод подачи питательных солей имеет серьезный недостаток, заключающийся в том, что при смешении сернокислого аммония с кальциевыми солями органических кислот гидролизата или барды протекает обменная реакция

(СН3СОО)2 Са + (NH4)2 S04-*2NH400C ■ СН3+ CaS04,

I

В результате которой образуется осадок гипса, загрязняющий дрожжи. Для предотвращения этого суперфосфат и сернокислый аммоний рекомендуется растворять вместе в сборнике 3. При этом протекает обменная реакция

СаНР04 + (NH4)2 S04 (NH4)3 HP04 + CaS04,

I

В процессе которой образуется хорошо растворимый диаммоний — фосфат или амофос и выпадающий в осадок гипс. Последний после отстаивания удаляется через нижнее отверстие в сборни-

|

|

Ке 3. Декантированный раствор амофоса подается через мерники в инокулятор 6, одновременно туда по трубе 4 поступает дрожжевая суспензия.

Воздух, необходимый для выращивания дрожжей, засасывается из атмосферы турбовоздуходувкой 24, в которой сжимается до 1,4—1,6 ата и поступает в промывную башню 23. Последняя представляет собой вертикальный стальной цилиндр, заполненный керамическими кольцами, по которым сверху вниз течет холодная вода. Воздух поступает в эту башню снизу и, двигаясь вверх, навстречу воде, промывается ею, очищаясь от пыли и микроорганизмов. Сжатый и промытый воздух подают в нижнее распределительное кольцо инокулятора.

Инокулятор с шайбовым воздухораспределением представляет собой вертикальный стальной или железобетонный цилиндр объемом 200—250 м3. Внутри инокулятора установлен вертикальный вал, вращающийся со скоростью 75—150 об/ман. На нижней части вала укреплен распылительный механизм 9, служащий для эмульгирования воздуха в жидкости.

Сжатый воздух через отверстия в распределительной кольцевой трубе входит в жидкость и, поднимаясь, попадает в кольцеобразное перевернутое корыто, верхняя часть которого имеет мелкие отверстия. Через них воздух входит в жидкость и благодаря быстрому вращению кольцеобразного корыта, называемого шайбой, распыляется в жидкости, образуя пенистую массу. Последняя постепенно разделяется на жидкость, стекающую в низ чана, и на пену, поднимающуюся выше вращающейся шайбы. Для того чтобы пена не поднималась выше верхней кромки бака, в верхней части его на вращающемся валу укреплен механический пеногаситель 8, представляющий собой укрепленные вертикально стальные лопасти, которые, вращаясь, ударяют по пене и гасят ее. Образущаяся при этом дрожжевая суспензия стекает вдоль вала обратно, в низ чана. Для улучшения распыления воздуха в центральной части шайбы имеется отверстие, через которое снизу засасывается жидкость и выбрасывается с боков, как это показано стрелками на рис. 78. Дрожжи в таком инокуляторе растут главным образом в пене, которая занимает около 75% полезного объема.

При таком методе работы обычно устанавливают последовательно два инокулятора 6, 7 (рис. 78). Благодаря этому дрожжи выращиваются непрерывно и с достаточно глубоким усвоением содержащегося в растворе сахара. В первый инокулятор (объем 200 м3) при переработке спиртовой барды обычно подается 1800—2500 ж3 воздуха в час и во второй 900—1300 ж3 в час. В этих условиях с 1 м3 общего объема чанов можно получать 0,24—0,32 кг сухих дрожжей в час, или 5,76—7,68 кг сухих дрожжей в сутки. При повышении концентрации сахара в субстрате, например при переработке гидролизатов, щелоков или предги — дролизатов, производительность инокуляторов повышается. При этом соответственно должна быть усилена и аэрация жидкости. Поскольку интенсификация подачи кислорода в жидкость связана с рядом технических трудностей, дрожжи в таких аппаратах можно выращивать на субстрате, содержащем не более 2—3% сахара в растворе.

При работе инокуляторов температура жидкости в них поддерживается на уровне 35—38°. При выращивании дрожжей выделяется тепло и температура жидкости может подняться выше допустимой. Источником тепла является также воздух, нагревающийся в турбовоздуходувке 24 и не успевший отдать свое тепло Еоде в промывной башне 23, поэтому в инокуляторах устанавливают охлаждаемые водой змеевики или пропускают жидкость через теплообменники, установленные вне инокуляторов.

Полученная дрожжевая суспензия из инокулятора 7 при помощи насоса 10 непрерывно отбирается и подается в фильтр 11, который служит для улавливания крупных твердых частиц. Отфильтрованную пену или суспензию под давлением подают в группу сепараторов 12 первой ступени, где она разделяется на дрожжевую бражку, сбрасываемую в канализацию, и сгущенную дрожжевую суспензию. Последняя по трубе 4 частично возвращается в первый, или головной, инокулятор для засева дрожжами поступающего в инокуляторы субстрата. Основная же масса сгущенной дрожжевой суспензии поступает на промывку в смеситель 13, где она разбавляется чистой водой, а затем сгущается в группе сепараторов 14 второй ступени. Промывная вода из этих сепараторов сбрасывается в канализацию, а сгущенная и промытая дрожжевая суспензия, содержащая 200—300 г прессованных дрожжей в литре, собирается в промежуточном сборнике 15, из которого непрерывно поступает в лоток барабанного вакуум — фильтра 16, где дополнительно сгущается до содержания 800—900 г прессованных дрожжей в литре. Отфильтрованная на вакуум-фильтре жидкость по трубе 25 сбрасывается в канализацию, а сгущенная дрожжевая суспензия снимается ножом с поверхности барабана в лоток, откуда далее поступает в сборник 17. Снятая ножом дрожжевая масса имеет консистенцию густой пасты и не течет по трубам. Для придания пасте подвижности ее подогревают паром в лотке, благодаря чему она разжижается. В сборнике 17 полужидкую массу дополнительно нагревают при помощи парового змеевика. Этот процесс связан с потерей дрожжами части воды и носит название плазмолиза.

Подвергнутая такой обработке дрожжевая суспензия насосом 18 подается на двухвальцовую барабанную сушилку 19, где высушивается до содержания 8%-ной влаги.

Для высушивания дрожжевую пасту намазывают тонким слоем на гладкую поверхность вращающегося горизонтального барабана, нагретую глухим паром до 150—100°. Благодаря этому влага, содержащаяся в дрожжевой пасте, быстро испаряется. Высушенные дрожжи снимают с поверхности барабана специаль

ными ножами, прижимающимися к его поверхности. Время от нанесения дрожжевой пасты на поверхность барабана до снятия ее в сухом виде составляет около 7 сек. За это время белки и основная масса витаминов и ферментов не успевают разрушиться. Сухие дрожжи, снятые с барабанов, имеют форму тонких, полупрозрачных ломких листочков желтого или коричневого цвета. В таком виде сухие дрожжи обладают небольшим объемным весом, что затрудняет их упаковку. Поэтому дрожжи горизонтальным шнеком 20 подают в небольшую мельницу, где их

Растирают до состояния муки и в таком виде подают в бункер готового продукта 21. Из этого бункера дрожжевая мука периодически поступает в бумажные мешки 22, установленные на платформе десятичных весов. Упакованные в мешки сухие дрожжи отправляют потребителям.

Описанная схема производства кормовых дрожжей на разных заводах имеет некоторые варианты.

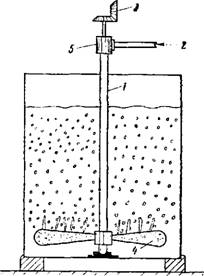

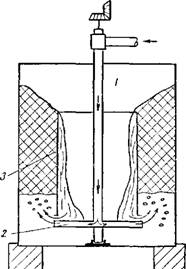

Так, на некоторых дрожжевых установках воздух распыляют не описанной выше шайбой, а другими механизмами. На рис. 79 схематически изображено распылительное устройство системы Фогель-Буш. Состоит оно из вертикального полого вала 1, приводимого во вращение передачей 3, и неподвижной муфты 5, через которую в вал по трубе 2 подается сжатый воздух, но внутренней полости вала воздух поступает в полые лопасти 4, поверхность которых покрыта большим количеством мелких отверстий. Через них воздух входит в жидкость, распыляется в ней и, благодаря вращению жидкости, медленно поднимается вверх по спирали.

|

Рис. 79. Инокулятор с распылительным устройством для воздуха системы Фогель-Буш: / — вал; 2 — труба; 3 — передача; 4 — полые лопасти; 5 — муфта |

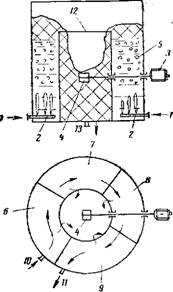

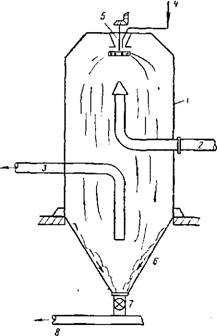

На рис. 80 представлена другая, несколько отличная от предыдущей конструкция. В ней сжатый воздух также подается в полый вращающийся вал 1, нижний конец которого переходит в турбину 2. Выбрасываемый из нее воздух распыляется в жидкости, образует большое количество пены, медленно поднимающейся в верхнюю часть инокулятора. В центральной части инокулятора установлен неподвижный цилиндр 3, пена через верхний борт этого цилиндра стекает вниз и засасывается турбиной 2.

Благодаря этому уровень пены в таком инокуляторе поддерживается постоянным.

Не во всех конструкциях инокулятора удается гасить избыток пены механическими методами. Иногда приходится применять химические пеногасители (олеиновая кислота, сульфитиро- ванные жиры), которые, повышая поверхностное натяжение жидкости на границе жидкость — воздух, быстро гасяг пену. Однако этот метод борьбы с пеной считается дорогим.

Способность дрожжей флотироваться в пену из жидкости послужила основанием для разработки пенного способа сгущения дрожжевой суспензии вместо сепараторов первой группы (рис. 78).

Флотатор такой конструкции (рис. 81), предложенный А. А. Ивановым, представляет собой вертикальный, открытый сверху стальной чан, внутри которого установлен цилиндр 12 Меньшего размера. Кольцевое пространство между стенками чана и внутреннего цилиндра разделено четырьмя перегородками на четыре секции. Дрожжевая суспензия из инокуляторов любой конструкции поступает через штуцер 10 в первую секцию 6 флотатора. На дне этой секции установлены бар — ботеры 2, через которые в секцию вдувается воздух по трубе 1. Поднимающиеся пузырьки воздуха увлекают на своей поверхности дрожжинки (флотируют их) и образующаяся пена стекает через верхний борт внутреннего цилиндра 12 на его дно. Частично освобожденная от дрожжей суспензия поступает во вторую секцию 7, где также продувается воздухом и при помощи пены освобождается от части взвешенных дрожжей. Аналогичным образом дрожжевая суспензия проходит третью 8 и четвертую 9 секции. Освобожденная от дрожжей жидкость по трубе 11 сбрасывается в канализацию.

|

Рис. 80. Инокулятор с распылительным устройством для воздуха типя Сегнерава колеса |

|

У /у /// у /у у у у у у / /У/у у у, |

Дрожжевую пену, собирающуюся в среднем цилиндре, гасят механическим пеногасителем 4, приводимым во вращение от электродвигателя 3. Сгущенную суспензию через штуцер 13 отводят в аппаратуру для последующей промывки и дальнейшего сгущения на сепараторах. Такая конструкция оказалась значительно эффективнее обычных сепараторов, устанавливаемых на первой ступени сгущения.

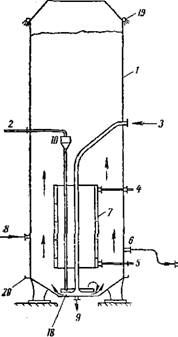

Интересная конструкция инокулятора, не имеющего движущихся механизмов, была недавно предложена Ле-Франсуа. Схема чана его конструкции представлена на рис. 82. Такой инокулятор 1, имеющий диаметр 5—6 м, достигает высоты 13 м. Благодаря большой высоте чана пена не достигает верхней кромки и гасится за счет собственного веса. Этим и поддерживается постоянный уровень пены. По трубе 8 в чан подается аммиак или соли аммония. По трубе 2 через воронку 10 поступает свежее

Сусло. По трубе 3 в инокулятор подают сжатый воздух от воздуходувки. По центральной трубе воздух подводится ко дну чана, где выходит через узкую кольцевую щель между специальной тарелкой 18 и дном инокулятора со скоростью до 20 м/сек при высоте щели около 25 мм. Благодаря этому устройству воздух быстро эмульгируется в жидкости, стекающей через верхний бортик тарелки 18.

Образовавшаяся пена поднимается вверх вдоль стенок чана. Часть пены увлекается по центральной трубе в низ чана, где она, смешиваясь с потоком пены, идущей вдоль стенок снизу вверх, снова направляется вверх, совершая, таким образом, замкнутый цикл.

Для регулирования температуры в чане служат две самостоятельные системы охлаждения. Первая состоит из кольцеобразной трубы-спрыска 19, по которой холодную воду подают на наружную поверхность верхней части чана. Стекающая по наружным стенкам чана вода охлаждает его содержимое и через сборный лоток 20 удаляется в канализацию. Второе устройство для охлаждения представляет собой стальной цилиндр 7, устанавливаемый внутри чана. Этот цилиндр имеет двойные стенки и систему ходов, позволяющую холодной воде двигаться между стенками по спирали. Охлаждающую воду в этот цилиндр подают по трубе 5, а уходит она по трубе 4.

|

Рис. 81. Чан для флотационного Сгущения дрожжевой суспензии: Г — труба; 2 — барботеры; 3 — электродвигатель; 4 — пеногасмтель; 5 — дрожжевая суспензия; 6, 7, 8, 9 — соответственно первая, вторая, третья, четвертая секции флотатора; 10 и 13 — штуцеры; //— труба; 12 — цилиндр |

|

Рис. 82. Инокулятор и. пеногаситель системы Ле-Франсуа: / — инокулятор; 2, 3, 4. 5, 6, 8, 9, 12, 15 — трубы; 7 — цилиндр; 10 — воронка; // — сборник пены; 13 — наклонная поверхность; 14 — сирыскн; 16 — насос; 17 — дрожжевая суспензия; 18 — тарелка; 19 — труба-спрыск; 20 — сборный лоток; 21 — пеногаситель |

|

—— |

12 |

Ir |

|

/1 |

||

|

-=г77~ |

|

4, |

|

Этой жидкости используется в спрысках 14 для гашения пены. По этому методу готовая дрожжевая суспензия, так же как и по схеме, приведенной на рис. 78, подвергается последовательному сгущению на сепараторах и далее — обезвоживанию и высушиванию. Кроме описанной выше барабанной сушилки, для сушки сгущенной дрожжевой суспензии часто применяют также распылительные сушилки, основанные на тонком распылении сгущенного дрожжевого молока в камере, заполненной сухим горячим воздухом. Мелкие капли дрожжевой суспензии в этих условиях быстро высыхают и в виде тонкого светло-желтого |

В инокуляторе системы Ле-Франсуа на каждый кубометр бродящего сусла в час подается около 60 м3 воздуха под давлением 3—3,5 м вод. ст. В рабочем состоянии инокулятор на высо

ту 2—2,5 м заполнен жидкостью, над которой находится почти десятиметровый слой пены. Готовая дрожжевая суспензия из инокулятора непрерывно отбирается по трубе 6 в сборник пены 11, из которого по широкой трубе 12 пена медленно стекает в пеногаситель 21. В последнем пена попадает на наклонную поверхность 13, где и гасится при помощи спрысков 14. Жидкая дрожжевая суспензия 17 стекает на дно пеногасителя 21, откуда ее насосом 16 подают по трубе 15 на сгущение и промывку. Часть

порошка падают на дно камеры, откуда непрерывно удаляются в бункер товарной продукции.

На рис. 83 приведена схема одной из таких сушилок. Она состоит из вертикального цилиндра 1, в нижней части переходящего в конус 6. В верхней, закрытой части цилиндра находится установка 5 для распыления дрожжевого молока, поступающего

По трубе 4. Распыление производится в тарелке с боковыми отверстиями, вращающейся на вертикальной оси со скоростью около 14 000 об1мин. Горячий воздух из калорифера подают в сушилку по трубе 2. При соприкосновении горячего воздуха и капель тонкораспыленного дрожжевого молока последние быстро высыхают и оседают в нижнем конусе сушилки. Охлажденный воздух из сушилки удаляют по трубе 3.

Для улавливания сухих дрожжей, увлекаемых в трубу 3 отходящим воздухом, последний проходит последовательно две группы циклонов, после чего сбрасывается в атмосферу. Осевшие в циклонах дрожжи возвращают в производство. Основная масса высушенных дрожжей оседает на стенках конуса 6, затем при помоши ротационного питателя 7 их подают в трубу 8, по которой воздухом они отсасываются в систему циклонов. Осевшие в циклонах сухие дрожжи направляются в бункер, откуда поступают на упаковку. В некоторых сушилках этого типа сгущенное дрожжевое молоко распыляется механическими или пневматическими форсунками.

Для сбрасывания сухих дрожжей со стенок нижнего конуса сушилки применяются скребки, приводимые в движение от электродвигателя, специальные молотки с электрическим приводом или вибраторы.

|

Рис. 83. Схема распылительной сушилки для дрожжевой суспензии: / — цилиндрическая часть сушилки; 2, 3, 4, 9 — трубы; 5 — распылительная тарелка; 6 — нижний конус сушилки; 7 — питатель |

В последнее время работники дрожжевой промышленности проявляют большой интерес к различным приемам, способствующим повышению содержания витаминов и антибиотиков в кор

мовых дрожжах. К числу таких приемов относится облучение живых дрожжей ультрафиолетовыми лучами перед сушкой путем пропускания дрожжевой суспензии тонким слоем вдоль кварцевых трубок, генерирующих ультрафиолетовые лучи. Благодаря такому облучению содержащийся в дрожжах провитамин эргостерин превращается в антирахитический витамин D2.

Для повышения содержания в кормовых дрожжах витамина В]2 параллельно с дрожжами на тех же средах выращивают другие микроорганизмы, накапливающие этот витамин. К числу таких организмов относятся пропионовокислые бактерии и некоторые виды лучистых грибов — актиномицетов. Последние способны продуцировать также антибиотики террамицин и биомицин, являющиеся ценной добавкой к кормам вместе с дрожжами. Аналогичным образом можно обогатить кормовые дрожжи пенициллином и другими важными антибиотиками.

Их вводят в кормовые дрожжи на последней стадии сгущения перед сушкой. Обогащение дрожжей витаминами и антибиотиками резко улучшает их кормовые свойства.

Опубликовано в рубрике

Опубликовано в рубрике