Если растительное сырье вначале имело лучшую для прессования влажность (около 12%) либо до таковой влажности было высушено, — его можно прессовать.

Зачем необходимо прессование растительных материалов?

1. Сначала, прессование необходимо для уменьшения объема с целью понижения расходов на хранение и транспортировку (конкретно это было главной предпосылкой появления производств топливных гранул и брикетов).

2. Для перевоплощения сырья в продукт. Сырье может иметь различную влажность и другие очень варьируемые свойства. Сырье, естественно, можно приобрести и реализовать, но продуктом в полном смысле слова оно не является. Прессование делается до установленной стандартной плотности материала, при всем этом добиваются данных эталоном величин и другие характеристики сырья. В конечном итоге мы получаем продукт с определенными потребительскими качествами, т.е. в итоге мы получаем продукт.

3. Для наилучшей сохранности нужных параметров сырья при продолжительном хранении.

4. Для утилизации, если это касается отходов.

5. Для большей безопасности хранения, в т.ч. пожарной, био и экологической.

Итак, мы лицезреем, что обстоятельств более, чем довольно.

Технологии прессования делятся на 2 главные категории:

1. Гранулирование — создание гранул (пеллет).

2. Брикетирование — создание брикетов, брикетных шайб и четвертаков.

Существенных различий меж этими технологиями нет. В главном, отличия начинаются уже после процесса прессования — на участках остывания, сортировки и упаковывания продукции. Все же, разглядим их раздельно.

Технологии брикетирования.

Создание брикетов ударно-механическим методом.

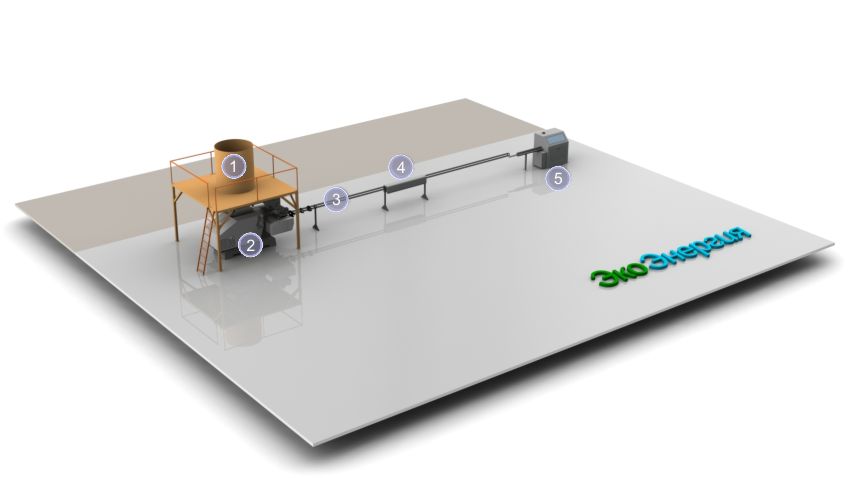

Высушенное и размельченное растительное сырье, обычно называемое «сухой мукой», поступает в бункер брикетного пресса (1). Снутри бункера находится устройство, препятствующее слеживанию муки. Из бункера мука шнековым питателем с регулируемой скоростью подачи направляется в брикетный пресс (2). В прессе мука поначалу попадает в камеру (либо 2 камеры) подготовительного прессования, откуда шнеком (либо 2-мя встречно направленными шнеками) подается в камеру прессования. В камере прессования мука вдавливается подвижным поршнем (пистоном) в коническую недвижную матрицу, где под действием огромного давления происходит формирование непрерывного брикета (дальше для простоты — «брикетов»). Брикеты, выходящие из пресса, имеют высшую температуру и непрочны, потому они направляются в тоннельный охладитель брикетов (3). В процессе остывания влажность брикетов миниатюризируется за счет испарения воды, и в их происходят физико-химические конфигурации. В итоге они получают нужную твердость, влажность и температуру. Продвигаясь по туннелю охладителя, который в этом случае является сразу и транспортером, непрерывный брикет проходит металлодетектор (4) и поступает в автоматическую пилу (5), где происходит его вырезка на брикеты данной длины. Дальше брикеты поступают на участок упаковки и склад готовой продукции.

Создание брикетов в гидравлических прессах.

Высушенное и размельченное растительное сырье, обычно называемое «сухой мукой», поступает в бункер брикетного пресса (1). Снутри бункера находится устройство, препятствующее слеживанию муки. Из бункера мука шнековым питателем с регулируемой скоростью подачи направляется в брикетный пресс (2). В прессе мука поначалу попадает в камеру подготовительного прессования, откуда толкателем с гидравлическим приводом подается в камеру прессования. В камере прессования мука придавливается подвижным поршнем к недвижной плите, где под действием огромного давления происходит формирование брикета в форме параллелепипеда либо цилиндра. Потом поршень отводится вспять, готовый брикет еще одним гидроцилиндром двигается в сторону выгрузного канала. При последующем цикле прессования главный цилиндр спрессовывает последующий брикет, сразу выталкивая из пресса предшествующий. Так как процесс прессования протекает фактически без нагрева сырья, — остывание брикетов не требуется. Дальше брикеты поступают на участок упаковки и склад готовой продукции.

Создание брикетных шайб.

Высушенное и размельченное растительное сырье, обычно называемое «сухой мукой», поступает в бункер брикетного пресса (1). Снутри бункера находится устройство, препятствующее слеживанию муки. Из бункера мука шнековым питателем с регулируемой скоростью подачи направляется в брикетный пресс (2). В прессе мука поначалу попадает в камеру (либо 2 камеры) подготовительного прессования, откуда шнеком (либо 2-мя встречно направленными шнеками) подается в камеру прессования. В камере прессования мука вдавливается подвижным поршнем (пистоном) в коническую недвижную матрицу, где под действием огромного давления происходит формирование непрерывного брикета (дальше для простоты — «брикетов»). Брикеты, выходящие из пресса, имеют высшую температуру и непрочны, потому они направляются в тоннельный охладитель брикетов (3). В процессе остывания влажность брикетов миниатюризируется за счет испарения воды, и в их происходят физико-химические конфигурации. В итоге они получают нужную твердость, влажность и температуру. Продвигаясь по туннелю охладителя, который в этом случае является сразу и транспортером, непрерывный брикет проходит через особый извив тоннеля (или гидравлический колун), в каком происходит деление непрерывного брикета на участки — шайбы (пилюли). Дальше шайбы падают в расположенный ниже биг-бэг либо бункер.

Создание брикетных четвертаков.

Высушенное и размельченное растительное сырье, обычно называемое «сухой мукой», поступает в бункер брикетного пресса (1). Снутри бункера находится устройство, препятствующее слеживанию муки. Из бункера мука шнековым питателем с регулируемой скоростью подачи направляется в брикетный пресс (2). В прессе мука поначалу попадает в камеру (либо 2 камеры) подготовительного прессования, откуда шнеком (либо 2-мя встречно направленными шнеками) подается в камеру прессования. В камере прессования мука вдавливается подвижным поршнем (пистоном) в коническую недвижную матрицу, где под действием огромного давления происходит формирование непрерывного брикета (дальше для простоты — «брикетов»). На выходе из этой матрицы устанавливается особая крестовина, которая разделяет брикет на 4 части — четвертаки («квотеры»). Так как четвертаки, выходящие из пресса, имеют высшую температуру и непрочны они транспортируются норией в охладительную колонку (не непременно). Тут через слой четвертаков вентилятором циклона всасывается воздух, который охлаждает четвертаки и сразу отсасывает часть неспрессованной муки в циклон. В процессе остывания влажность четвертаков миниатюризируется за счет испарения воды, и в их происходят физико-химические конфигурации. В итоге четвертаки получают нужную твердость, влажность и температуру. Из охладительной колонки, по мере ее заполнения, четвертаки поступают на сортировку, где происходит отделение кондиционной продукции от крошки. Четвертаки выводятся через выгрузную горловину и подаются на норию готовой продукции, а крошка отсасывается в циклон и дальше направляется совместно с мукой на повторное прессование. Норией готовой продукции четвертаки подаются в бункер готовой продукции.

Опубликовано в рубрике

Опубликовано в рубрике  Теги:

Теги: