Продажа со склада (СПб, Москва, Челябинск, Ростов-на-Дону) от производителя, создание на заводах-изготовителях и поставки

Животрепещущие

прайс-листы с ценами на оборудование брикетирования опилок запрашивайте в отделе

станочного оборудования.

- Общая информация о брикетировании

- Линейка

брикетируемых материалов - Влажность древесной

биомассы - Автоматические полосы брикетирования

опилок BAS-200, 400, 600, 800 - Прессы для брикетирования

опилок BRIO CO.MA.FER MACCINE - Прессы для брикетирования

опилок BP-500 и BP-1000 - Пресс для брикетирования

опилок Oscar (Италия) - Пресс-экструдер Bric B

70 - Пресс механический Б9032

- Пресс

брикетировочный универсальный двухштемпельный Б9027А (ПБУ-2) - Пресс

брикетировочный универсальный одноштемпельный. Модель Б9027 (ПБУ-1Н) - Брикетировочные

прессы cерии BP - Полосы гранулирования опилок

- Гранулятор ОГМ-0,8

- Гранулятор

ОГМ-1,5 - Транспортер остывания

- Стол остывания

- Бункер

- Дозатор

- Пульт

управления - Пресс-гранулятор Twin 700

- Пресс-гранулятор

Twin 1000 - Пресс-гранулятор Kompakt 300

- Пресс-гранулятор

Kompakt 450 - Мини-завод модульного типа для производства топливных

брикетов из кусковых древесных отходов - Мини-линия

пеллетирования - Минизавод пеллетирования

Общая информация о брикетировании

Брикетирование — это процесс, во время которого сырье прессуется под сильным давлением.

Лигнин, находящийся в дереве под давлением выделяется и склеивает сырье в брикет.

Когда поршень прессует сырье, температура значительно подымается, при всем этом содержащиеся

в сырье клейкие вещества выходят наружу. Но влажность сырья должна быть минимум

6%. Влажность в сырье испаряется из-за высочайшей температуры. При сильном испарении

могут образоваться полости для пара, что приведет к разрушению брикета из-за расширения.

Лучший процент влажности для брикетирования находится в зависимости от применяемого сырья,

но исходя из нашего опыта, мы советуем в границах от 6% до 16%. При влажности

более 16% качество значительно будет снижено, пока брикетирование не станет вообщем

неосуществимым.

Гидравлические прессы

Гидравлические прессы можно поделить на 2 группы:- Дешевые брикетировочные

прессы производительностью от 50 кг/час до 120 кг/час, обычно создают круглые

брикеты. Эти фабрики созданы для компаний с маленькими потребностями в брикетировании,

примерно 7 часов работы в день.- Не считая того, у нас есть более проф

фабрики производительностью от 400 кг/час , которые создают также прямоугольные

брикеты. Срок службы таких заводов значительно подольше, чем срок службы более дешевеньких

заводов. В гидравлическом прессе нужное давление достигается с помощью гидравлической

системы. Обычно давление можно отрегулировать регулятором. При всем этом все брикеты

будут прессоваться под однинаковым давлением.

Механические прессы

Механические прессы созданы для экспертов, которым нужна производительность

от 200 кг/час до 2500 кг/час. Механический пресс сооружен так же, как эксцентрический

пресс. Повсевременно крутящийся эксцентрик, соединенный с поршнем пресса, прессует

сырье через конусообразную матрицу. На механическом прессе нужное контрдавление

может быть отрегулировано только методом установки матрицы другой конусности. У

нас есть много разных матриц, разработанных для различных типов дерева и в зависимости

от требований по качеству брикетов. Так как механические прессы работают от

электродвигателей, а не от гидравлических движков, то машина теряет только

незначительно энергии, и пропорция меж созданием и потреблением энергии отпимальная.

Срок службы механического пресса значительно подольше, чем гидравлического пресса.

Исходя из убеждений продолжительности службы, в механические прессы намного прибыльнее вкладывать

средства, чем в гидравлические прессы.

Линейка брикетируемых

материалов

Получение брикетов из больших и малоудобных материалов

решает задачи логистики, складирования и транспортировки.

Дерево

(топливный брикет)

Дерево

Брикет

из дюралевой стружки

Брикет

из дюралевой пыли

Бронзовая

стружка

Бронзовая

стружка

Брикет

из целлюлозы

Брикет

из хлопка и волокон

Стекловолокно

Магниевая

стружка

Картонный

брикет

Брикет

из пенополистирола

Пластмассовый

брикет

Брикет

из сена либо травы

Торфяной

брикет

Брикет

из жести

Влажность древесной биомассы

Все

данные взяты из справочника «Энергетическое внедрение древесных отходов» издательства

«Лесная промышленность», Москва, 1987г.

Влажность древесной биомассы

— это количественная черта, показывающая содержание в биомассе воды.

Различают абсолютную и относительную влажность биомассы.

Абсолютной влажностью

именуют отношение массы воды к массе полностью сухой древесной породы:

где Wа — абсолютная влажность, %; m — масса эталона во мокроватом состоянии,

кг; m0 — масса такого же эталона, высушенного до неизменного значения,

кг.

Соответственно, при m = 1700 кг, и при m0 = 850 кг (масса

полностью сухой древесной породы) абсолютная влажность будет:

Относительной либо рабочей

влажностью именуют отношение массы воды к массе увлажненной древесной породы:

где Wp — относительная, либо рабочая, влажность.

Соответственно,

при m = 1700 кг, и при m0 = 850 кг (масса полностью сухой древесной породы)

рабочая (относительная) влажность будет:

Пересчет

абсолютной влажности в относительную и наоборот делается по формулам:

Соответственно,

при абсолютной влажности 100%, рабочая (относительная) влажность будет:

А

при абсолютной влажности 80%, рабочая (относительная) влажность будет:

В

теплотехнических расчетах применяются только относительная, либо рабочая влажность.

Влажность

стволовой древесной породы. Зависимо от величины влажности стволовую древесную породу

подразделяют на влажную, свежесрубленную, воздушно-сухую, комнатно-сухую и полностью

сухую.

Влажной именуют древесную породу, долгое время находившуюся в воде,

к примеру при сплаве либо сортировке в аква бассейне. Влажность влажной

древесной породы Wp превосходит 50%.

Свежесрубленной именуют

древесную породу, сохранившую воду возрастающего дерева. Она находится в зависимости от породы древесной породы

и меняется в границах Wp = 33…50 %.

Средняя влажность свежесрубленной

древесной породы составляет, %, у ели 48, у лиственницы 45, у пихты 50, у сосны кедровой

48, у сосны обычной 47, у ветлы 46, у липы 38, у осины 45, у ольхи 46, у тополя

48, у березы бородавчатой 44, у бука 39, у вяза 44, у граба 38, у дуба 41, у клена

33.

Воздушно-сухая — это древесная порода, выдержанная долгое время на открытом

воздухе. Во время пребывания на открытом воздухе древесная порода повсевременно подсыхает

и ее влажность равномерно понижается до устойчивой величины. Влажность воздушно-сухой

древесной породы Wp = 13…17 %.

Комнатно-сухая древесная порода — это древесная порода,

длительное время находящаяся в отапливаемом и вентилируемом помещении. Влажность

комнатно-сухой древесной породы Wp = 7…11 %.

Полностью сухая — древесная порода,

высушенная при температуре t =103±2 °С до неизменной массы. В растущем дереве

влажность стволовой древесной породы распределена неравномерно. Она меняется как по

радиусу, так и по высоте ствола.

Автоматические полосы

брикетирования опилок BAS-200, 400, 600, 800

—

Возможность использования сырья различной влажности и фракции

— Вполне автоматический

процесс производства

— Равномерная длина и качество брикетов, также при чередовании

материалов

Брикетирование — процесс прессования мелко размельченных отходов

древесной породы по высочайшим давлением без использования вяжущих веществ. Влажность брикетируемого

материала не должна превосходить 15% на единицу массы, а размеры должны соответствовать

по величине размерам опилкам либо стружкам — макс. 15 мм. Сырье с завышенной влажностью

и размерами перед брикетированием нужно размельчить и высушить.

Брикетирование

употребляется для переработки древесных отходов на высококалорийное экологическое

горючее (брикеты), для производства личного горючего, применяемого круглый

год, для решения заморочек хранения сгораемых отходов, также решает препядствия с

отбросами, которые появляются в малых и средних столярных мастерских и лесопилках.

Приобретенный в итоге брикетирования топливный материал из-за собственных больших

потребительских параметров находит обширное применение как в домашнем хозяйстве, так

и в промышленных отопительных системах.

Достоинства опилочных брикетов

перед непрессованными опилками последующие:

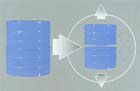

— Брикеты занимают объем в 4-5 раз

наименьший, чем непрессованные опилки, и это дает подобающую экономию в складских

площадях.

— Брикеты, владея огромным весом, чем опилки, становятся транспортабельным

топливом ( 1м3 хвойных сухих опилок весит 150-200 кг, а брикетов-

800-1100 кг).

— Брикетирование позволяет повысить в 4-8 раз эффективность использования

транспортных емкостей при перевозке отходов.

Топливные брикеты могут

употребляться для отопления пассажирских вагонов, в домашних печах и каминах,

также в промышленных котельных и ТЭЦ.

В критериях неизменного роста цен

на энергоэлементы потребность в топливных брикетах будет возрастать. Брикетирование

отходов деревообрабатывающих производств позволяет получить потрясающий источник

энергии без загрязнения среды

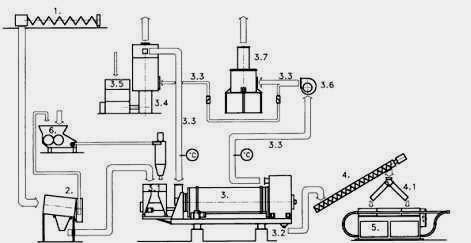

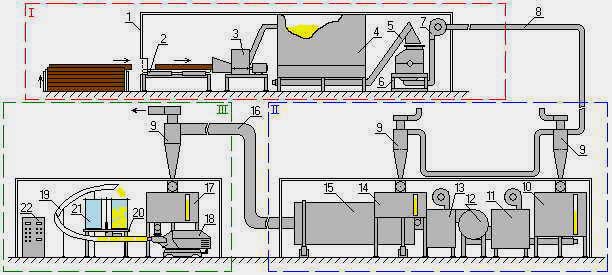

ОПИСАНИЕ ТЕХНИЧЕСКОГО ПРОЦЕССА

Технологическая

линия для обработки опилок лесопиления средством брикетирования с производительностью

200, 400, 600 либо 800 кг брикетов в час. Линия состоит из подгребающего шнека

для забора сырья из свободно насыпанной массы, системы ленточных и шнековых конвейеров

для транспортировки опилок, сортировочного устройства, барабанной сушилки, включая

котел для ее отопления, и 1-го (400 кг/час) либо 2-ух брикетных прессов.

1.

Шнековая подача3.5. Топливный бункер

2.

Сито3.6. Вентилятор

3. Сушильная камера

3.7.

Фильтр3.1. Бункер сырых опилок

4. Шнековая

подача в брикетер3.2. Отвод сухих опилок

4.1.

Развод на два брикетера3.3. Воздушные трубопроводы

5.

Брикетирующий пресс3.4. Бойлер SDDO-2 на опилках

6.

Молотилка отходов

Технические

свойства автоматических линий брикетирования BAS-200, 400, 600, 800

СвойстваBAS-200BAS-400

BAS-600 BAS-800

Производительность200

кг/ч400 кг/ч600

кг/ч800 кг/чПроизводительность

при 6000 часах работы в год1 200 т2

400 т3 600 т4 800

тПотребление сырого сырья2

100 т4 200 т6 250

т8 400 тУстановочная мощность5,3

кВт9 кВт15 кВт19

кВтНужная термическая мощность150

кВт300 кВт500 кВт600

кВтНадобное количество горючего (древесные опилки)35

кг/ч75 кг/ч150 кг/ч200

кг/чКоличество персонала2

чел.3 чел.4 чел.4

чел.

Схема размещения полосы BAS-200

Прессы

для брикетирования опилок BRIO CO.MA.FER MACCINE

Утилизация

опилок и отходов деревообработки и их брикетирование — это узкий технологический

процесс, способный перевоплотить ваше деревообрабатывающее создание в экологически

незапятнанный, безотходный, высокорентабельный бизнес. Кроме наслаждения от приобретенной

прибыли вас будет согревать ещё и идея о том, что вы помогаете содержать нашу

планетку в чистоте.

Брикетирование — процесс, во время которого материал

прессуется под высочайшим давлением. При прессовании под высочайшим давлением, температура

материала подымается, и происходит выделение смолистых связывающих веществ, за

счет которых и осуществляется склейка материала и предстоящее формирование брикета.

Малая влажность прессуемого материала составляет 6%. Лучшая влажность

материала для брикетирования варьируется зависимо от породы и фракции последнего,

но руководствуясь опытом мы можем советовать содержание воды от 6 % до 16%.

Пресса

поставляемые нашей компанией владеют производительностью от 100 кг/ч до 2200

кг/ч. Таким макаром, мы отвечаем требованиям как малых, так и огромных компаний.

При помощи пресса вы сможете превращать неликвидные отходы в брикеты, для использования

как для собственных нужд, так и для предстоящей реализации в качестве твердого горючего.

Вложение средств в брикетирование надежное, и в ряде всевозможных случаев является очень прибыльным.

Практически

все материалы с влажностью наименее 20% могут быть спрессованы. К примеру, это могут

быть опилки, крошки дерева (как новые, так и старенькые), шелуха семян, шелуха риса,

сладкий тростник, скорлупа земельного орешка, подсолнухи, стеклянная крошка, MDF-пыль,

остатки фанеры, табачная пыль, сухая грязь и т.д.

Допустимы размеры опилок,

мм (менее)

Длина

25

Ширина

20

Толщина

2

Технические

свойства прессов для брикетирования опилок BRIO

Свойства

BRIO-155

BRIO-175

BRIO-275

Производительность,

кг/час

30-60

100-250

250-350

Мощность

привода, кВт

5,5

12

2х12

Поперечник

брикета, мм

55

75

75

Поперечник

конического бака-накопителя, мм

1000-900

1000-900

1200

Габаритные

размеры, см

145х112х141

210х135х154

240х142х159

Масса,

кг

660

1400

1800

Конкурентноспособные

достоинства прессов брикетирования опилок Brio

Загрузочный

бункер конический (для мод. 155-160-165-170) для предупреждения засорения

Цилиндрический

самоцентрирующийся моноблок в комплектации стандарт для всех моделей

Цифровой

термостат (мод. 165-170-175 Super-275 Super) для автоматического контроля температуры

масла и отключения установки при достижении температуры масла 60 градусов

Уровень

масла автоматом отключает установку при снижении уровня масла

Устройство

остывания масла на базе замкнутого цикла воздух/масло (мод. 165-170). Исключает

делему подвода воды и образования известковых отложений, улучшает общие

свойства установки за счет оптимизации процесса остывания масла

Эксклюзивная

гидродинамическая система (для мод. 155-160-165) подменяет конструкцию с применением

конечных выключателей и электроклапанов, что значительно упрощает сервис

установки. Не считая того, на всех моделях данная система крепится конкретно

на заднем фланце цилиндра, что высвобождает от использования шлангов и гарантирует

плотность при больших давлениях.

Устройство для пуска установки

при низких температурах, автоматическое с таймером (мод. 155-160-165), обеспечивает

более мягенький и постепенный пуск установки без отдачи и скачков давления, при

эксплуатации установки в грозном климате. Сразу дает возможность избежать появления

давления, которое появляется в моноблоке в 1-ые минутки работы.

При

производстве прессов BRIO употребляются комплектующие ведущих производителей: насосы

MARZOCCHI, гидравлика PARKER, моторедукторы BONFIGLIOLI, моторы ICME, электроклапаны

KLOCKNER MOELLER, гидравлическое масло ROL OIL. Пресс соответствует всем нормативам

CE.

Прессы для брикетирования опилок BP-500

и BP-1000

Прессы

для брикетирования опилок BP-500 и BP-1000 созданы для переработки отходов

компаний лесопромышленного комплекса (опилки, щепа), отходов полиграфической

индустрии, переработки продукции сельского хозяйства и торфоразработок.

Область

внедрения и механизм работы прессов для брикетирования опилок BP-500 и BP-1000

Прессование

происходит под высочайшим давлением без использования связывающих веществ; упрессованные

отходы употребляются в качестве высококалорийного экологичного горючего. Также брикетирование

применяется для решения препядствия хранения и транспортировки отходов производства,

возникающей на деревообрабатывающих предприятиях — столярных мастерских, лесопилках,

при производстве фанеры и пр., так как при брикетировании объем отходов миниатюризируется

в 7-8 раз. Сокращение объема отходов позволяет понизить негативное воздействие на окружающую

среду.

Приобретенный в итоге брикетирования топливный материал находит

обширное применение, как в промышленных отопительных системах, так и в личном

хозяйстве.

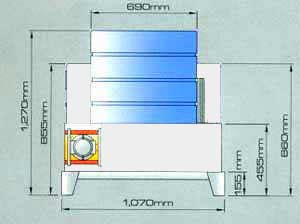

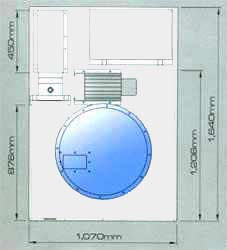

Вид

Вид

с боковой стороны  Вид

Вид

сверху

Конструктивные особенности прессов для брикетирования

опилок BP500 и BP1000, обеспечивающие высшую точность и качество обработки,

удобство обслуживания и высшую производительность

Комфортная

панель управления

Эргономичная панель управления с аварийным выключателем

очень упрощает труд оператора. На фото показаны кнопки управления

на панели.

Панель управления изнутри

Электронная панель управления

оснащается электрическим оборудованием от ведущих европейских производителей, что

обеспечивает надежность и бесперебойную работу.

Три

режима обработки отходов

Конструкцией пресса предусмотрены три регулируемые

скорости для переработки отходов разных фракций:

— Для узкой пыли от шлифовальных

станков, дробилок, торцовочных станков;

— Для большой щепы от фуганка, рейсмуса,

строгальных станков;

— Для отходов, состоящих из консистенции фракций.

Вентилятор

остывания

Вентилятор предназначен для остывания масла в гидросистеме.

Циркуляция воздуха происходит закрытым методом.

Подготовительная

сушка отходов

До обработки предусмотрен подготовительный нагрев

отходов при помощи специального обогревателя. Это делается для понижения влажности

обрабатываемых отходов, что технологически нужно для высококачественного брикетирования.

Разборный

бункер

Патентованный дизайн позволяет разбирать бункер и поболее компактно

упаковывать оборудование, что понижает площадь при хранении оборудования и расходы

на транспортировку.

Гидросистема

Достоинства

гидросистемы данного оборудования в том, что она не просит подключения к общей

пневмосистеме или покупки компрессора; к тому же имеется интегрированный гидронасос,

другими словами гидросистема стопроцентно автономна. Предусмотрена защита от перегрузок,

что значит наличие системы предохранительных клапанов, которые в случае роста

давления в гидросистеме автоматом его понижают до допустимой величины. Интегрированные

манометры позволяют держать под контролем усилие прессования зависимо от параметров

обрабатываемого сырья.

Технические свойства прессов

для брикетирования опилок BP-500 и BP-1000

Модель

пресс

BP-500

пресс BP-1000

Производительность,

кг/ч

80-100

120-150

Поперечник

брикета, мм

65

76

Емкость

приемного бункера, м3

0,29

Количество

циклов за минуту

9

12

Наибольшее

удельное усилие прессования, кг/м2

200

Установленная

мощность гидростанции, кВт

5,51

7,35

Рабочее

напряжение, В

380

Частота,

Гц

50

Габариты

в упаковке, мм

1740х1140х1110

Масса,

кг

710 / 750

730

/ 770

Пресс для брикетирования опилок

Oscar (Италия)

Пресс

для брикетирования опилок Oscar предназначен для производства экологически незапятнанных

топливных и технологических брикетов. Брикеты делаются из отходов лесопромышленного

комплекса, компаний переработки продукции сельского хозяйства, торфоразработок

и полиграфической индустрии без дополнительного ввода связывающего. Брикетирование

позволяет в 7-8 раз уменьшить обьём перевозимых отходов, увеличивает эффективность

транспортных перевозок, сберегает энерго- и лесоресурсы. Малогабаритное оборудование

выполнено на высочайшем техническом уровне. Состав оборудования может изменяться

зависимо от вида, влажности и степени подготовки отходов.

Технические

свойства пресса для брикетирования опилок Oscar

Производительность,

кг/ч

100 — 180

Поперечник бункера

приемного, мм

1200

Влажность

прессуемых опилок, %

12 — 20

Характеристики

топливных брикетов:

— длина брикета,

мм

80-300

— поперечник брикета,

мм

70

— теплопроводная способность,

ккал/кг

4300

Установленная

мощность, кВт

9,2

Габариты,

мм

1350х2060х1700

Масса,

кг

1250

Пресс-экструдер

Bric B 70

Производительность

кг/ч1300

Поперечник

(квадрат) мм75-80

Длина

мм20-300

Установленная

мощность кВт55

Масса

кг4800

Пресс

механический Б9032

Пресс механический Б9032 предназначен для

брикетирования опилок, торфа и других сыпучих материалов.

Номинальное

усилие автомата, кН

1600

Частота

хода штемпеля, 1/мин

70; 95

Длина

хода штемпеля, мм

350

Число

штемпелей

2

Размер брикетировочного

окна (канала), мм

ширина

180

высота

70

Габаритные

размеры пресса, мм

длина (без

лотков)

7550

ширина

2835

высота

над уровнем пола

2800

Частота

тока, Гц

50

Напряжение сети,

В

380

Электродвигатель головного

привода, кВт

160

Общая суммарная

мощность, кВт

169

Расход

охлаждающей воды, м3/мин при температуре наименьшей либо равной 20°С

0.5

Расход

пара для нагрева матричного инструмента до 70°С, м3/мин

0.5

Давление

охлаждающей воды и пара, МПа, менее

0.3

Пресс

брикетировочный универсальный двухштемпельный Б9027А (ПБУ-2)

Пресс

предназначен для брикетирования разных материалов на топливные и технологические

нужды.

Может быть применен на предприятиях, имеющих опилки,

стружку, сх и технологические отходы: лузга, костра. Механизм работы пресса основан

на повторяющемся сжатии материала меж торцем штемпеля и брикетами в матричном

канале. Список главных материалов: древесные отходы, кора, маленькая щепа, опавшая

листва. Сельскохозяйственные отходы: сено, трава, кукурузные кочерыжки, лузга

риса, гречихи, и др., костра льна, конопли, кенафа и др. Прочее: размельченные

стволы тростника, подсолнечника, торф, гидролизный лигнин. Пресс поставляется

в комплекте с бункером-питателем.

Номинальное

усилие, кН460Ход штемпеля,

мм150Частота ходов штемпеля,

1/мин200Число штемпелей2

Размер

брикетного окна (канала), мм

ширина100/120

высота47

Установленная

мощность, кВт77,5Габаритные

размеры пресса, мм длина с лотками15620

длина

без лотков4220ширина1740

высота3300

Пресс

брикетировочный универсальный одноштемпельный. Модель Б9027 (ПБУ-1Н)

Пресс

предназначен для брикетирования разных материалов на топливные и технологические

нужды. Может употребляться на предприятиях, имеющих опилки, стружку,

с/х и технологические отходы: лузга, костра. Механизм работы пресса основан на

повторяющемся сжатии материала меж торцом штемпеля и брикетами в матричном канале.

Список главных брикетируемых материалов: древесные отходы, кора, маленькая щепа,

опавшая листва, сено, трава, кукурузные кочерыжки, лузга риса, гречихи, костра

льна, конопли, кенафа, размельченные стволы тростника, подсолнечника, торф, гидролизный

лигнин.

Пресс поставляется в комплекте с бункером-питателем.

Номинальное

усилие, кН460

Ход

штемпеля, мм150

Частота

ходов штемпеля, 1/мин190

Число

штемпелей, шт1

Размер

брикетного окна (канала), мм

ширина100/120

высота47

Установленная

мощность, кВт39.2

Габаритные

размеры пресса, мм

длина

с лотками15100

длина

без лотков3800

ширина1860

высота3100

Брикетировочные

прессы cерии BP

Выбор оборудования находится в зависимости от количества сырья, которое Вы собираетесь брикетировать.

Очень принципиально подобрать оборудование для Ваших потребностей, для получения неплохой

окупаемости и прибыли. В неких случаях выбор машины определяет размер (поперечник)

брикета. К примеру, если брикеты созданы для личных потребителей, то обычно

Вы столкнетесь с требованиями к определенному поперечнику.

Ниже

представлены модели брикетировочных прессов.

BP

2000 — 18,5 kW (Ø60mm) 225 kg/h

BP 3200

— 22 kW (Ø60mm) 500 kg/h

BP

4000 — 30 kW (Ø60mm) 800 kg/h

BP 5000

— 37 kW (Ø75mm) 1200 kg/h

BP 5500 —

45 kW (Ø75mm) 1400 kg/h

BP 5500 HD —

55 kW (Ø75mm) 1400 kg/h

BP

6000 — 55 kW (Ø90mm) 2200 kg/h

Полосы гранулирования опилокГранулятор

ОГМ-0,8

С

матрицей для обкатки д=10мм

Черта:

1. Привод электронный

2.Тип

стационарный

3.Установленная мощность: мощность основного мотора 55кВт,

мощность мотора смесителя 2,2кВт

4. Производительность за час работы, не

наименее 400-900кг/час

5.Габаритные размеры: длина-2000мм, ширина-750мм, высота-1430мм,

масса-1200кг. Срок службы оборудования 5 лет.

Гранулятор

ОГМ-1,5

С

матрицей для обкатки д=10мм

Черта:

1. Привод электронный

2.Тип

стационарный

3.Установленная мощность: мощность основного мотора 75кВт,

мощность мотора смесителя 2,2кВт

4. Производительность за час работы, не

наименее 750-1200кг/час

5.Габаритные размеры: длина-2300мм, ширина-950мм, высота-1760мм,

масса-1800кг.

Срок службы оборудования 5 лет.

Транспортер

остывания

Транспортер

остывания позволяет произвести остывание, другими словами испарение воды, и отделить

несгранулированные части. Может быть внедрение ваших ленточных и

скребковых транспортеров.

Черта транспортера остывания:

—

длина 6 м.

— ширина 150 мм.

— мощность 2,2 кВт.

Стол

остывания

Черта стола остывания:

— Мощность 0,75 кВт

— Площадь обдува

1,5 м*1,5м

Бункер

Свойства

бункера:

— oбъем — 0,5 м3,

— регулировка шиберной заслонкой

Дозатор

Обеспечивает

равномерную подачу продукта в гранулятор.

Свойства:

1.Возможность

регулирования подачи от 200 до 2000 кг.

2.Привод от мотор – редуктора 0,75

кВт

3.Тип шнековый d-200 мм.

4.Регулировка подачи делается частотным

преобразователем EI-MINI-FP7, интегрированным в пульт управления

5.Габаритные размеры:

— длина-1580 мм; ширина-400 мм; высота-390 мм; масса 70 кг

Пульт

управления

Пульт

управления обеспечивает полную загрузку гранулятора ,зрительно определяемую по

шкале амперметра. Размеры 750х850х250 мм

Гранулки из опилок

Пресс-гранулятор Twin 700

Twin

700– это малогабаритный пресс-гранулятор из Швеции, перерабатывающий древесные отходы

в топливные гранулки (пеллеты) поперечником 6 либо 8 мм, производительностью 250 –

700 кг/час. Пресс имеет традиционную конструкцию с цилиндрической матрицей и 2-мя

вращающимися роликами, ординарную в эксплуатации и обслуживании. Два пресса-гранулятора

смонтированы рядом на одной общей раме. Пресс не просит специального фундамента.

ПРИНЦИП

РАБОТЫ:

Сырьё, имеющее размеры частиц более 3 мм (опил либо стружка хвойных

пород древесной породы влажностью менее 15% и без сторонних включений) подаётся

на мельницу-дробилку для измельчения. Дальше материал подается через общий

бункер-дозатор в полость матрицы каждого из 2-ух прессов-грануляторов на ролики,

которые продавливают его через отверстия матрицы. Под действием

давления и температуры, сырьё в отверстиях матрицы спрессовывается в гранулки.

Гранулки выдавливаются из матрицы и падают в отверстие защитного кожуха. Перед

транспортировкой в бункер готовой продукции либо упаковочное устройство гранулки

охлаждаются в колонне-охладителе. Охладитель работает под пониженным давлением,

просасывая воздух через решётку. Дальше транспортер подает пеллеты к расфасовке

в «биг-бэги» либо малые мешки зависимо от избранного устройства.

ТЕХНИЧЕСКИЕ

ДАННЫЕ:

Производительность: до 700 кг/ч;

Движок пресса: установленная

мощность 30 кВт(х2);

Матрица: цилиндрическая, внутренний d 410 мм, ширина 33

мм (х2);

Ролики: два ролика d 200 мм (х2);

Система управления: вполне

автоматическая, на базе программируемого логического контроллера;

Подготовка

сырья: молотковая молотилка 11 кВт.

Пресс-гранулятор Twin 1000

Twin

1000 – это малогабаритный пресс-гранулятор из Швеции, перерабатывающий древесные отходы

в топливные гранулки (пеллеты) поперечником 6 либо 8 мм, производительностью 400 –

1000 кг/час. Пресс имеет традиционную конструкцию с цилиндрической матрицей и

2-мя вращающимися роликами, ординарную в эксплуатации и обслуживании. Два пресса-гранулятора

смонтированы рядом на одной общей раме. Пресс не просит специального фундамента.

ПРИНЦИП

РАБОТЫ:

Сырьё, имеющее размеры частиц более 3 мм (опил либо стружка хвойных

пород древесной породы влажностью менее 15 % и без сторонних включений)

подаётся на мельницу-дробилку для измельчения. Дальше материал подается через

общий бункер-дозатор в полость матрицы каждого из 2-ух прессов-грануляторов на

ролики, которые продавливают его через отверстия матрицы. Под

действием давления и температуры, сырьё в отверстиях матрицы спрессовывается в

гранулки. Гранулки выдавливаются из матрицы и падают в отверстие защитного кожуха.

Перед транспортировкой в бункер готовой продукции либо упаковочное устройство гранулки

охлаждаются в колонне- охладителе. Охладитель работает под пониженным давлением,

просасывая воздух через решётку. Дальше транспортер подает пеллеты к расфасовке

в «биг-бэги» либо малые мешки зависимо от избранного устройства.

ТЕХНИЧЕСКИЕ

ДАННЫЕ:

Производительность: 400 — 1000 кг/ч;

Движок пресса: установленная

мощность 37 кВт(х2);

Матрица: цилиндрическая, внутренний d 410 мм, ширина 33

мм (х2);

Ролики: два ролика d 200 мм (х2);

Система управления: вполне

автоматическая, на базе программируемого логического контроллера;

Подготовка

сырья: молотковая молотилка 15 кВт.

Пресс-гранулятор Kompakt

300

Kompakt

300– это малогабаритный пресс-гранулятор из Швеции, перерабатывающий древесные отходы

в топливные гранулки (пеллеты) поперечником 6 либо 8 мм, производительностью 250 –

350 кг/час. Пресс имеет традиционную конструкцию с цилиндрической матрицей и 2-мя

вращающимися роликами, ординарную в эксплуатации и обслуживании. Пресс-гранулятор

с периферийным оборудованием смонтирован на малогабаритной общей раме с габаритами

2 х 2,4 м и не просит специального фундамента.

Механизм работы:

Сырьё,

имеющее размеры частиц более 3 мм (опил либо стружка хвойных пород древесной породы влажностью

менее 15% и без сторонних включений) подаётся на мельницу-дробилку для измельчения.

Дальше материал подается через бункер-дозатор в полость матрицы пресса-гранулятора

на ролики, которые продавливают его через отверстия матрицы.

Под действием давления и температуры, сырьё в отверстиях матрицы спрессовывается

в гранулки. Гранулки выдавливаются из матрицы и падают в отверстие защитного кожуха.

Перед транспортировкой в бункер готовой продукции либо упаковочное устройство гранулки

охлаждаются в колонне-охладителе. Охладитель работает под пониженным давлением,

просасывая воздух через решётку. Дальше транспортер подает пеллеты к расфасовке

в «биг-бэги» либо малые мешки зависимо от избранного устройства.

ТЕХНИЧЕСКИЕ

ДАННЫЕ:

Производительность: до 350 кг/ч;

Движок пресса: установленная

мощность 30 кВт;

Матрица: цилиндрическая, внутренний d 410 мм, ширина 33 мм;

Ролики:

два ролика d 200 мм;

Система управления: стопроцентно автоматическая, на базе

программируемого логического контроллера;

Подготовка сырья: молотковая молотилка

7,5 кВт;

Рама: общая железная рама, габариты 2 x 2,4 м.

Пресс-гранулятор

Kompakt 450

Kompakt

450– это малогабаритный пресс-гранулятор из Швеции, перерабатывающий древесные отходы

в топливные гранулки (пеллеты) поперечником 6 либо 8 мм, производительностью 400 –

500 кг/час. Пресс имеет традиционную конструкцию с цилиндрической матрицей и 2-мя

вращающимися роликами, ординарную в эксплуатации и обслуживании. Пресс-гранулятор

с периферийным оборудованием смонтирован на малогабаритной общей раме с габаритами

2 х 2,4 м и не просит специального фундамента.

Механизм работы:

Сырьё,

имеющее размеры частиц более 3 мм (опил либо стружка хвойных пород древесной породы влажностью

менее 15% и без сторонних включений) подаётся на мельницу-дробилку для измельчения.

Дальше материал подается через бункер-дозатор в полость матрицы пресса-гранулятора

на ролики, которые продавливают его через отверстия матрицы.

Под действием давления и температуры, сырьё в отверстиях матрицы спрессовывается

в гранулки. Гранулки выдавливаются из матрицы и падают в отверстие защитного кожуха.

Перед транспортировкой в бункер готовой продукции либо упаковочное устройство гранулки

охлаждаются в колонне-охладителе. Охладитель работает под пониженным давлением,

просасывая воздух через решётку. Дальше транспортер подает пеллеты к расфасовке

в «биг-бэги» либо малые мешки зависимо от избранного устройства.

ТЕХНИЧЕСКИЕ

ДАННЫЕ:

Производительность: до 500 кг/ч;

Движок пресса: установленная

мощность 37 кВт;

Матрица: цилиндрическая, внутренний d 410 мм, ширина 33 мм;

Ролики:

два ролика d 200 мм;

Система управления: стопроцентно автоматическая, на базе

программируемого логического контроллера;

Подготовка сырья: молотковая молотилка

7,5 кВт;

Рама: общая железная рама, габариты 2 x 2,4 м.

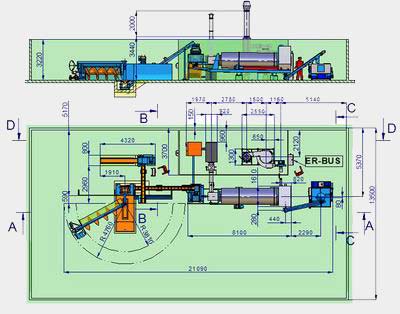

Мини-завод

модульного типа для производства топливных брикетов из кусковых древесных

отходов

Мини-завод модульного типа для производства топливных

брикетов из кусковых древесных отходов естественной влажности производительностью

по готовой продукции 1000 кг/час.

Схема мини-завода для производства

топливных брикетов из древесных отходов представлена на рис.1. На схеме показан

набор оборудования, нужный для организации производства топливных брикетов

из кусковых древесных отходов. Оборудование мини-завода смонтировано в контейнерах,

что делает вероятным перемещение мини-завода с 1-го места работы на другое без

существенных валютных и временных издержек.

Сырьё – отходы различных фракций

древесной породы естественной влажности

№

Параметр

Величина

1

Производительность

по готовой продукции, кг/ч

1000

2

Исходная

влажность сырья Wн, %

50

3

Конечная

влажность продукции Wк, %

12

4

Часовой

массовый расход сырья, кг/ч

1700

5

Масса

испаряемой в сушильном агрегате воды, кг/ч

700

6

Требуемая

термическая мощность теплогенератора, менее, кВт

1000

7

Температура

теплоносителя на входе в сушильный агрегат Твх , ºС

350-380

8

Температура

теплоносителя на выходе из сушильного агрегата Твых , ºС

100

-110

9

Общая установленная электронная

мощность оборудования, кВт

180

10

Требуемая

площадь, более, м2

250

11

Мало

допустимая высота потолков (при монтаже снутри помещения), м

6

12

Малое

количество обслуживающего персонала, чел/смена

3

Рис.1.

Схема мини-завода для производства биотоплива из древесных отходов либо торфа (один

из вариантов).

1 – Контейнер

2 – Транспортер

3 – Рубительная

машина

4 – Автоматический склад

5 – Транспортер

6 – Молотилка

7 – Вентилятор

пневмотранспорта

8 – Материалопровод

9 – Циклон

10 – Топливный

бункер теплогенератора

11 – Топочное устройство теплогенератора

12 – Камера

дожига теплогенератора

13 – Смесительная камера теплогенератора

14 – Бункер-накопитель

сушильного агрегата

15 – Сушильный агрегат

16 – Материалопровод

17 –

Бункер-дозатор брикетировочного пресса

18 – Брикетировочный пресс

19 – Линия

остывания готовой продукции

20 – Устройство фасовки готовой продукции

21

– Мешок 10 – 30 кг

22 – Главный шкаф управления

В состав модульного

мини-завода для производства топливных брикетов входят последующие секции (модули):

I.

Модуль подготовки сырья – тут сырье в виде кусковых древесных отходов, не содержащее

сторонних включений (таких как камешки, металл), измельчается в рубительной машине,

подается на временный склад сырья, а потом доизмельчается в молотилке. После молотилки

размельченное сырье при помощи пневмотранспорта перемещается в последующий модуль.

II.

Модуль сушки сырья – тут за ранее размельченное в 1-ом модуле сырье попадает

в бункер-накопитель сушильного агрегата, также в топливный бункер теплогенератора

(в качестве горючего для процесса сушки) и сушится в сушильной установке роторного

(барабанного) типа до заслуги данной влажности, потом при помощи пневмотранспорта

перемещается в последующий модуль.

III. Модуль брикетирования и фасовки

– тут высушенный материал попадает в бункер-дозатор брикетировочных прессов,

а потом подается на прессы для брикетирования. После прессов готовые брикеты охлаждаются

и фасуются в мешки.

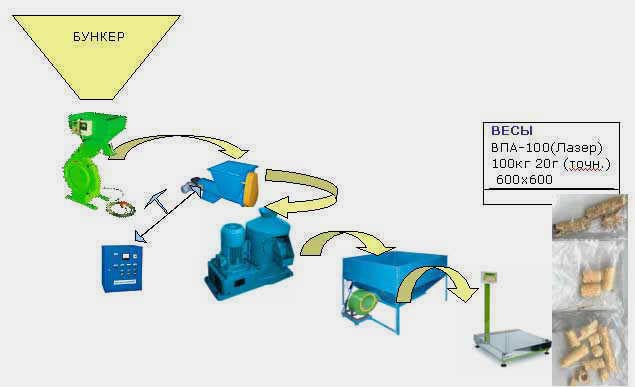

Мини-линия пеллетирования

Пульт

управления

Обеспечивает

полную загрузку гранулятора ,зрительно определяемую по шкале амперметра. Размеры

750х850х250 мм

Молотилка ДМБ

Молотилки

разработаны на базе прогрессивной технологии, обеспечивающей измельчение материалов

в прямоточном цикле (без решет) при замкнутой циркуляции пылевоздушной консистенции,

также изменение крупности помола в рабочем режиме.

Технические

данные:

ДМБ-0,8

Техно

производительность, т / час

0,8

Установленная

мощность, кВт

4,0

Напряжение

питания

380

Габаритные

размеры, мм

550х690х1120

Дозатор

Обеспечивает равномерную подачу продукта в гранулятор, потому вероятна поставка без дозатора,

если Вы обеспечите равномерную подачу имеющимся оборудованием.

Черта:

1.Возможность

регулирования подачи от 200 до 2000 кг.

2.Привод от мотор -редуктора

2 м. 463-28-0,55

3.Тип шнековый d -100 мм.

4.Разрыхлитель бункера

лопастной.

5.Вес 160 кг.

6.Регулировка подачи делается частотным преобразователем,

интегрированным в пульт управления.

Пресс-гранулятор компактный

Пресс-гранулятор

устанавливается в полосы, включающей молотковую молотилку и смеситель производительностью

до 500 кг/ч. Влажность прессуемых опилок должна быть наименее 16%, фракция наименее

3мм. Матрицы на пресс-грануляторе стремительно съемные. При закладывании гранул для

долгого хранения их за ранее просушивают активным вентилированием либо

сушильной камере.

По желанию потребителя дополнительно поставляются за

отдельную плату в количествах, обсужденных заказом:

— матрицы ПГМ-05.00.12

—

ролик в сборе ПГМ-05.18.000

— обечайка ПГМ-05.18.005

— кольцо ПГМ-05.18.002

—

кольцо ПГМ-05.18.003

Технические

свойства

Производительность, кг/ч

250-350

Поперечник

гранул, мм

4,8; 8; 10

Рабочий

поперечник матрицы, мм

175

Частота

вращения матрицы, мин -1

190

Рабочий

поперечник ролика матрицы, мм

136

Мощность

мотора, кВт

7,5

Частота

вращения мотора, мин -1

960

Номинальное

напряжение, В

380

Передачи

от мотора:

— тип передачи

— передаточное число

— тип ремня

клиноременная

5

УА

1800

Габаритные размеры, мм

1200-645-810

Стол

остывания

Черта

:

— Мощность 0,75 кВт

— Площадь обдува 1,5 м*1,5м

Минизавод

пеллетирования

Опубликовано в рубрике

Опубликовано в рубрике  Теги:

Теги: