Переработкой древесной породы занимаются муниципальные и личные предприятия. Древесные отходы, обычно, утилизируются, платя экологическим службам районов штрафы, не видя выхода из этого положения.

Обычное сжигание опилок с завышенной влажностью встречает понятное сопротивление экологов, потому что при всем этом появляются задачи неполного сгорания и выделения окиси углерода (угарного газа).

Понятно, что введение в процесс сжигания древесных отходов, даёт вклад в уменьшение употребления экспортного энергоэлемента. Приметное количество древесных отходов есть в почти всех районах.

Есть разные технологии производства топливных древесных брикетов. Применение их в качестве горючего значительно улучшает процесс сгорания. Калорийность древесных брикетов близка к калорийности сухой древесной породы. Спрос на такое горючее в Западной Европе повсевременно высочайший. Европейские посредники готовы закупать фактически огромное количество древесных брикетов.

В Европе выпускаются установки, которые создают древесные брикеты из сырых опилок и где сушка до нужных для производства топливных брикетов 12% влажности делается с применением газа и дизтоплива.

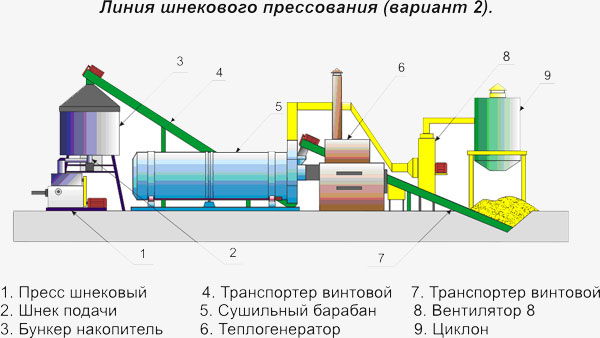

На техническое базе данного бизнес-плана была выполнена разработка проекта и скооперировано создание узлов полосы шнекового прессования на предприятиях Белоруссии. Механизм работы основного узла — шнекового пресса, аналогичен тому, который компания «Pini+Key» (Австрия) употребляет уже 10-ки лет.

Стоимость данной установки значительно дешевле западных аналогов при сравнимых эксплуатационных свойствах.

Цена базисного комплекта оборудования для производства топливных брикетов, включая шефмонтажные работы, составляет €110 000, общая цена проекта, включая пуско-наладочные работы, организационные и исходные эксплуатационные издержки до выпуска продукции, составляет €. Суммы даны без учета НДС.

Вариант 2 подразумевает переработку только опилок влажностью не выше 55%.

2

Пресс шнековый

1 шт.

113

400-600

250

111 000

Шнек подачи

1 шт.

Бункер накопитель

1 шт.

Барабан сушильный СК-1М

1 шт.

Вентилятор

2 шт.

Теплоагрегат

1 шт.

Циклон

1 шт.

Транспортер винтообразной

2 шт.

Пульт управления

2 шт.

НУР 250В (измельчитель)

1 шт.

Экономические расчёты даны по состоянию на 01.03.2008 года.

По желанию заказчиков линия может дополнительно оснащаться: оборудованием переработки отходов древесной породы в стружку (варианты комплектации 3 и 4).

1. Основная мысль проекта

1.1. Цели проекта

Цель проекта состоит в том, чтоб из фактически бесплатного сырья, произвести экспортную продукцию. При всем этом возникает возможность с одной стороны ввести в энергетический баланс отходы, а с другой — сделать лучше экологическую обстановку.

1.2. Имеющиеся ценности и их воздействие на проект

Переработка отходов древесной породы, так либо по другому, решается фактически во всех странах мира. Восточная Европа, в том числе Русская федерация в целом, в текущее время значительно отстает по наращиванию объёмов переработки древесной породы.

Фирмами «TOS Svitavy», «Briklis» (Чехия) сделаны установки для переработки мокроватых опилок в древесные брикеты производительностью по выходу до 600 кг/час. Но, европейские цены выше в пару раз выше, чем на оборудование со похожими способностями производства Беларуси. Так, к примеру, дилер конторы «Briklis» может предложить оборудование в комплектации с сушильной установкой комплектации от 290 тыщ USD. Пресс в аналогичной предлагаемой по данному варианту комплектации производства австрийской конторы Pini+Kay стоит 78000 € .

2. Анализ рынка и стратегия маркетинга

Для иллюстрации параметров древесных брикетов приводится теплотворная способность распространённых видов горючего (МДж/кг).

- Дрова …………………..10;

- Дизельное горючее…….42.7;

- Уголь каменный …….…22;

- Торф………………… …10;

- Брикеты древесные ….19.

При всем этом древесные брикеты при сжигании выделяют существенно меньше золы и СО2 в связи с чем пользуются размеренным спросом на Европейском рынке.Технологически режим работы установки непрерывен. Отправка по мере скопления объёма на фуру грузоподъёмностью ~ 20 тонн.

3. Особенности производства

3.1. Технологическая схема производства

3.3. Организационно-технический план производства

- Работа по созданию полосы содержит последующие, обыденные в таких случаях, этапы:

- организационная работа по размещению;

- изготовка необычного оборудования;

- закупка девайсов;

- согласование размещения с контролирующими организациями;

- поставка вспомогательного оборудования;

- общестроительные работы;

- установка технологического оборудования, разработка эксплуатационной документации;

- пуск полосы.

3.4. Сырьё и материалы

Сырьём для производства топливных брикетов являются отходы деревообработки, трава, льнокостра, шелуха подсолнечника и др. отходы.

3.5. Отработка технологических операций

- В полосы последующие главные технологические операции:

- оптимизация потока стружки в шнек подачи;

- шнековое прессование.

При пуско-наладочных работах каждый агрегат проходит автономную наладку.

4. Финансовая оценка проекта

4.1. Издержки по главным статьям на создание производства (без учета НДС).

4.1.1. Изготовка главных блоков полосы:

Пресс шнековый

1 шт.

Шнек подачи

1 шт.

Бункер накопитель

1 шт.

Барабан сушильный СК-1М

1 шт.

Вентилятор

3 шт.

Теплоагрегат

1 шт.

Циклон

1 шт.

Транспортер винтообразной

2 шт.

Пульт управления

1 шт.

НУР 250В (измельчитель)

1 шт.

Цена оборудования для производства топливных брикетов по п. 4.1.1.1 € 110 000

4.1.2. Изготовка необычного оборудования, включая проектирование.

(не заходит в поставку базисного комплекта полосы).

- системы технологических воздуховодов ………………………€4500;

- системы упаковки и оперативного складирования……………€1600;

- системы пожарной сигнализации ………………………………. €2200.

Издержки по п. 4.1.2. € 8300.

4.1.3. Закупка вспомогательного оборудования:

- оборудование системы общей вентиляции…………………..….€ 700;

- оборудование системы освещения и охраны…………….………€ 500;

- оборудование наружного силового электропитания и кабели ….€ 1900.

Издержки по п. 4.1.3. € 3100

4.1.4. Общестроительные работы на сумму €3800, куда входят:

- ремонт и отделка основного помещения……………………….….€ 1800;

- создание бытовых критерий для персонала…………………….….€ 500;

- разводка электропитания……………………………………………€ 400;

- установка пожарной и охранной сигнализаций……………………….€ 500;

- установка системы вентиляции…………………………………………€ 600.

4.1.5. Дополнительно

- транспортировка оборудования из Беларуси к месту монтажа ………………… € 2400;

- пуско-наладочные работы ……………………………………………………………………………..€ 11100;

- станок для стяжки брикетов пластмассовой лентой по 12 штук ……………………….. € 1000.

Издержки по п. 4.1.2 — 4.1.4 зависят от определенных критерий размещения и взяты наивысшими, используя способ экспертных оценок.

Издержки по пт 4.1.1 — 4.1.5 составят € 163 754.

4.2 Каждомесячные издержки для оценки себестоимости продукции.

4.2.1. Заработная плата:

Для организации полного цикла выпуска древесных брикетов нужна работа бригады из 4-х человек.Таким макаром при условии непрерывной работы оборудования для производства топливных брикетов в течение 20 часов в день нужна организация работы 3-х бригад. При условии выплаты заработной платы в 250 евро и оценивая в среднем обобщённую налоговую нагрузку в 50 %, получим издержек на сумму €4500 за месяц.

4.2.2. Плата за электроэнергию

при рабочей мощности 80 кВт, при работе 600 часов за месяц и при цены за один кВт/час €0.098 составит в месяц ~ € 4704.

4.2.3. Дополнительные издержки.

Издержки на тару и упаковочные материалы:

- при условии непрерывной работы полосы 20 часов в день, исходя из производительности 400 кг/час готовых брикетов будет произведено 240 тонн готовой продукции, для упаковки которой будет нужно, соответственно, 240 европаллет примерно на сумму €2000.

- нужным расходным материалом в прессе является насадка шнека, которая изнашивается при производстве 80-90 тонн продукции и нуждается в подмене. В базисную комплектацию заходит 4 таких насадки.

Цена дополнительной новейшей насадки составляет €300 . Но отработанную насадку можно отреставрировать с способом наплавления неограниченное число раз после производства 80-90 тонн древесных брикетов, что стоит приблизительно €100. Таким образом добавляются каждомесячные издержки €200.

Тут желаем отметить, что фактически шнек является слабеньким местом в шнековых прессах и, а именно, в установках брикетирования русского и украинского производства, износ шнека происходит при выработке 20 тонн продукции и даже у австрийского производителя шнек изменяется через 40 тонн.

Также из расходных материалов пригодится пластмассовая лента для стяжки брикетов по 12 штук перед укладкой на паллеты и стрейч-пленка для обмотки паллет.Таким макаром расходы по пп. 4.2.1 — 4.2.3 составят €8956.

4.3. Суммарные расходы

4.3.1. Суммарные расходы на сооружение полосы составят € 163 754.

4.3.2. Расходы в месяц её эксплуатации составят €8956.

4.3.3. Сумма расходов для оценки срока окупаемости составит €174 652.

4.4 План финансирования.

Оборудование для производства топливных брикетов поставляется на последующих критериях:

- предоплата 70% цены оборудования … €110000*70% = €77000

- срок производства — 2 месяца с даты поступления предоплаты. Дальше оплачивается 30% цены оборудования и цена пусконаладочных работ перед отгрузкой и сборкой …………………………………………………………………… €33 000

- оставшиеся 10% цены оборудования после подписания акта ввода в эксплуатаци ………………………………………………………….. €13 400;

- к этому моменту должны быть куплены материалы и выполнены работы по п.п. 4.1.2 — 4.1.5. на общую сумму …………………… €32 000*;

* последняя цифра взята по максимуму и уточняется в определенном случае.

4.5. План возврата средств

4.5.1. Эксплуатационные издержки за месяц.

Эксплуатационные издержки за месяц оценены в пт 4.2 и составят €10 907

4.5.2. Планируемая выручка за месяц.

- производительность в час — 0.5 тонны;

- часов непрерывной работы в день — 20;

- стоимость реализации за тонну брикетов — € 100;

Итого планируемая выручка за месяц около €30 000.

4.5.3. Планируемая прибыль за месяц.

€30 000 — €10907 = €19 093

4.5.4. Срок полного возврата

Срок полного возврата средств на создание производства топливных брикетов по проекту составит €174 652 / €19093 = прибл. 9 месяцев.

Гарантия 3 года !!!

Беларусь, г. Минск, ул.Ф.Скорины 54А, к.204

Тел./Факс: 8-10 (375-17) 260-94-13

Коммерческий отдел: 8-10 (375-29) 153-39-35, 379-25-58

E-mail: biostareng@mail.ru

www.biostar.by

Фото с веб-сайта 66.ru

СЗАО «БиоСтарИнжиниринг»

Опубликовано в рубрике

Опубликовано в рубрике  Теги:

Теги: