При переработке мисцеллу разделяют на составляющие компоненты. В табл. 26 приведен средний состав мисцеллы, а также удельный вес и температура кипения ее компонентов.

Таблица 26

|

‘ Средний состав мисцеллы

|

Как видно из табл. 26, мисцелла представляет собой смесь веществ с разной температурой кипения. Главным компонентом мисцеллы является бензин. Он имеет самую низкую температуру кипения и в первую очередь отгоняется при разгонке мисцеллы. На канифольно-экстракционных заводах этот процесс ведут таким образом, чтобы получить рабочий растворитель постоянного состава с содержанием в нем скипидара около 1 %’■ Так как рабочий растворитель и мисцелла состоят в основном из бензина и содержат примерно одинаковые количества скипидара, это обстоятельство позволяет применять мисцеллу в качестве флегмы для орошения колонн при отгонке растворителя. Присутствие в разгоняемой смеси масел с высокой температурой кипения и практически нелетучей канифоли улучшает условия для полного отделения бензина от скипидара и в расче-

|

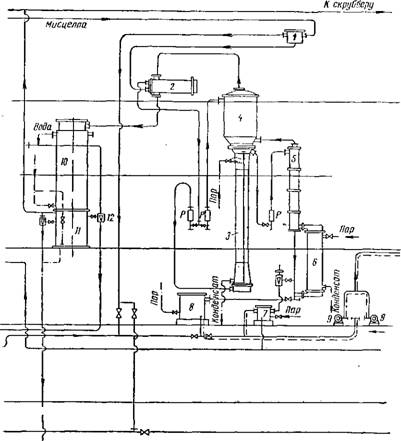

Рис. 64. Схема установки для переработки мисцеллы: / — бачок постоянного уровня; 2 — теплообменник; J— выпарной аппарат Кестнера; 4 — ректификационная колонна; 5 — исчерпывающая колонна; 6 — каландрия; 7— сборник упаренного раствора; 8 — приемник; 9 — насос; 10 — кондеисатор-холодильник; И — флорентина; 12 — измеритель скорости |

Тах колонн не учитывается. Концентрация легколетучего (бензин) в паровой и жидкой фазах определяется по данным Д. Н. Смирнова и Н. В. Фетхевича (Сборник лесохимических работ, под редакцией проф. Н. И. Никитина, 1936 г.).

При графическом определении числа теоретических тарелок для этого процесса рабочая линия совпадает с диагональю, что указывает на возможность отгонять бензин простым испарением. Однако целесообразнее отгонку рабочего растворителя от мисцеллы вести в две ступени, чтобы иметь нормальные условия работы в подогревателях. Схема отгонки показана на рис. 64. Мисцеллу после подогревателя подают на орошение ректификационной колонны, которая состоит из четырех-пяти колпачко — вых тарелок. Эта колонна устанавливается над трубчатым испарительным аппаратом, в котором поддерживается температура 95—100° и отгоняется основная масса бензина. Концентрация канифоли в мисцелле после трубчатки повышается до 400 г/л. Остатки бензина, которые не могли быть отогнаны на трубчатке за одну фазу, удаляются из подпаренной мисцеллы на исчерпывающей колонне (15—16 тарелок), которая устанавливается после трубчатки, ниже ректификационной колонны, чтобы обеспечить самотек растворов. В этой колонне поддерживается более высокая температура, а именно 140—145°. Содержание канифоли в упаренной мисцелле после каландрии исчерпывающей колонны составляет около 700 г/л. Пары из исчерпывающей колонны поступают в ректификационную, а затем в общем потоке направляются на конденсацию. Для отдачи тепла они проходят сначала через теплообменник, в котором подогревается мисцелла, а затем поступают в холодильник. Рабочий растворитель собирают в сборниках, затем снова подают его на экстракцию.

Упаренная мисцелла содержит около 70% канифоли, 17% скипидара и 13% хвостовых фракций растворителя.

Отгсжка скипидара и масел и уваривание канифоли производится на змеевиковых или насадочных колоннах под вакуумом и с применением острого перегретого пара. Процесс желательно вести при температуре 160—170°, а вводимый в колонну пар должен иметь температуру 220—250°. Эти условия при достаточном количестве тарелок в конструкции колонн обеспечивают полноту десорбции летучих из канифоли, чем в значительной степени и определяется качество последней, а также экономичность процесса.

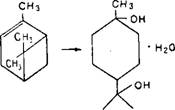

Применение перегретого пара в канифолеваренных колоннах вызывает гидратацию скипидаров с образованием терпина, который кристаллизуется в виде гидратированного продукта терпин — гидрата.

|

Сн3 СИ з |

Терпингидрат выпадает в трубах и осложняет работу конденсационной установки. Кроме того, он загрязняет фло — рентинные воды, находясь в них в количествах 0,4—0,8%.

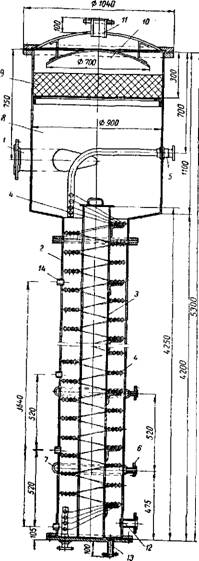

Змеевиковая колонна сконструирована В. И.. Филатовым (рис. 65). Она состоит из сепаратора и испарителя. Упаренную мисцеллу нагревают в подогревателе до 170° и подают в верхнюю часть колонны. По спиралеобразным змеевикам в кольцевом зазоре мисцелла проходит по колонне сверху — вниз и обрабатывается острым паром, который вводится в нижнюю часть испарителя через барботер. Контакт между паровой и жидкой фазами до стигается вследствие образования эмульсии из паро-кани фольных пузырьков при вспенивании канифоли паром. Каждый виток змеевика, обычно образованный тремя трубками с щелевыми зазорами между ними для прохода острого пара, условно приравнивается к одной колпачковой тарелке. Готовая канифоль непрерывно отводится из низа колонны через контрольный фонарь в вакуум-приемники. Из них она направляется на охлаждение и разлив через охладительные барабаны.

Отгоняемые острым паром скипидар-сырец и масла направляются из сепаратора колонны в холодильник, а после конденсации и охлаждения в вакуум-приемники, из которых скипидар-сырец поступает через флорентину в сборники.

|

Рис. 65. Змеевиковая колонна для уваривания канифоли: / — штуцер для ввода живицы в колонну 2 —наружный кожух; 3 — внутренняя труба; 4~ секции змеевиков; 5 — штуцер для пара в змеевики; б штуцер для пара в барботер; /-барботер; «- верхняя часть колонны; 9- насадка; 10 — каплеулови — тель; // — штуцер для отвода паров в холодильник; 12- штуцер для отвода канифоли; IJ — штуцер для спуска канифоли при остановке колонны; 14 — штуцеры для пробных кранов и термометров |

Производительность змееви — ковой колонны при поверхности

Трехсекционого змеевика 9 м2 составляет II—12 т канифоли в сутки. Змеевиковая колонна имеет недостатки, а именно: сравнительно высокий расход пара, незначительный объем сепара — дионной части и сложность сборки колонны в целом, несмотря на простоту ее конструкции.

Опубликовано в рубрике

Опубликовано в рубрике