Достоинства древесных брикет:

- высочайшая калорийность,

- малое количество пепла (пепел в предстоящем можно использовать в качестве удобрения),

- экологическая чистота при хранении и сгорании,

- размеры, дозволяющие использовать брикеты в большинстве типов котлов,

- экономия места для хранения благодаря уменьшению начального объема в 6-8 раз.

Приобретенный в итоге брикетирования топливный материал из-за собственных больших потребительских параметров находит обширное применение, как в домашнем хозяйстве, так и в промышленных отопительных системах.

Следует подразумевать, что получение высококачественных брикет может быть при влажности брикетируемого материала менее 15% на единицу массы, а размеры должны соответствовать по величине размерам древесных опилок либо стружки — макс. 15 мм. Сырье с завышенной влажностью и размерами перед брикетированием нужно измельчить и высушить.

Состав оборудования для брикетирования опилок

В текущее время завод выпускает полосы брикетирования производительностью 200; 400; 600; 800; 1000 кг/час готовой продукции.

Главные составляющие участки полосы:

- измельчения древесных отходов — для доведения сырья до требуемых размеров,

- сушки — для снижения влажности сырья до требуемой для брикетирования величины,

- брикетирования — для прессования брикет.

Технической основой брикетирования являются гидравлические прессы типа Brik 200 и Brik 400, не требующие огромных площадей для установки, обыкновенные в обслуживании, монтаже и ремонте, владеющие низкими энергопотреблением и наименьшими эксплуатационными затратами.

Полосы производительностью · 1000кг оснащаются — 2 мя прессами Brik 400 и одним прессом Brik 200.

Для придания сырью соответственной влажности употребляется сушилка барабанного типа BUS2.

В качестве теплогенератора может быть применен термический котел на древесном сырье (дрова, опилки, брикеты), газовый котел либо универсальный.

Контроль и управление процессом брикетирования делается при помощи пульта контроля

и управления.

Для транспортировка сырья употребляются ленточные и шнековые транспортеры.

Транспортировка готовых брикет к месту упаковки осуществляется по пневматической трубной системе.

Зависимо от критерий производства и требований состав полосы может быть дополнен вибраторным сортировщиком, приемным шнеком, бункерами — накопителями сырого и высушенного материала, упаковочной линией

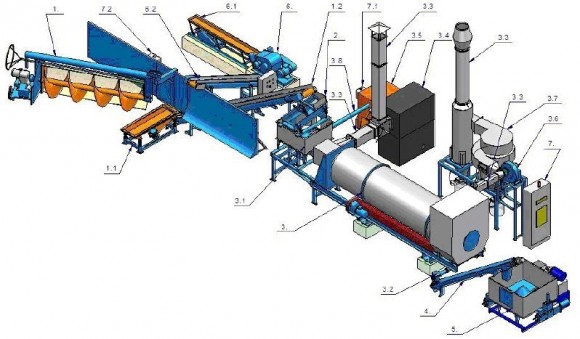

Технологический план полосы брикетирования.

1. Загрузочный шнек

1.1 Вибрационный сборочный поток

1.2 Ленточный сборочный поток

2. Вибраторный сортировщик

3. Сушильный барабан

3.1 Контейнер для сырья

3.2 Разгрузочный шнек

3.3 Воздушная труба

3.4 Термический котел

3.5 Контейнер для горючего

3.6 Вентилятор

3.7 Циклон

3.8 Сборочный поток подачи горючего

4. Шнековый сборочный поток

5. Пресс

6. Измельчитель ножевый

6.1 Вибрационный сборочный поток

6.2 Ленточный сборочный поток

7.Шкаф контроля и управления

7.1 Шкаф управления термического котла

7.2 Шкаф управления подачей сырья

СПЕЦИФИКАЦИЯ Полосы ДЛЯ БРИКЕТИРОВАНИЯ ОПИЛОК

Опубликовано в рубрике

Опубликовано в рубрике  Теги:

Теги: