Коммерческое предложение

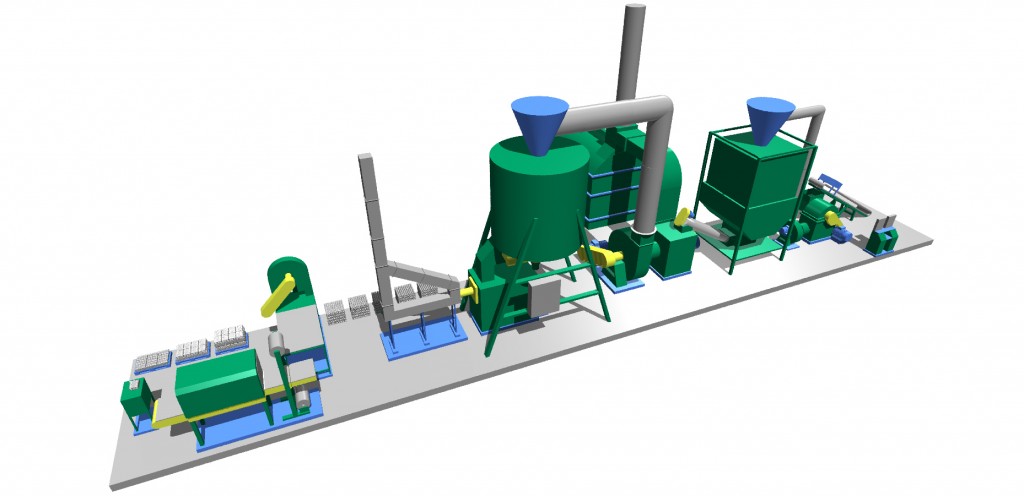

Линия для производства топливных брикетов производительностью до 0,4 т/ч

Данная линия создана для производства топливных брикетов из древесных отходов различной фракции и влажности.

Главные технические свойства полосы.

Продукт полосы – брикеты восьмигранные с поперечником описанной окружности 70 мм, с центральным отверстием 20 — 25 мм.

Производительность по готовому продукту: до 0,4 т/ч.

Влажность сырья относительная — 55 % (абсолютная влажность 122 %).

Потребность в сырье при его влажности 50 % — до 0,8 т/ч.

Нужная площадь для установки: 20х18х7 м.

Обслуживающий персонал: 4 человека в смену.

Требования к высококачественному сырью:

- Должно быть, от хвойных и мягеньких лиственных пород древесной породы (лиственных пород лучше менее 30% полного количества).

- Должно содержать малое количество коры (отлично – менее 5%, лучше – менее 1%), т.к. повышение количества коры приводит к повышению зольности брикет.

- Не должно быть старенькым (лежалым), т.к. такое сырье ужаснее брикетируется, и у брикетов выходит наименьшая энергетическая ценность.

Линия для производства топливных брикетов производительностью около 0,4 т/ч

Данная линия создана для производства топливных брикетов из древесных отходов различной фракции и влажности.

Главные технические свойства полосы.

Продукт полосы – брикеты восьмигранные с поперечником описанной окружности 70 мм, с центральным отверстием 20 — 25 мм.

Производительность по готовому продукту: до 0,4 т/ч.

Влажность сырья относительная — 55 % (абсолютная влажность 122 %).

Потребность в сырье при его влажности 50 % — до 0,8 т/ч.

Нужная площадь для установки: 20х18х6 м.

Конкретно обслуживающий персонал: 4 человека в смену.

Требования к высококачественному сырью:

- Должно быть, от хвойных и мягеньких лиственных пород древесной породы (лиственных пород лучше менее 30% полного количества).

- Должно содержать малое количество коры (отлично – менее 5%, лучше – менее 1%), т.к. повышение количества коры приводит к повышению зольности брикет.

- Не должно быть старенькым (лежалым), т.к. такое сырье ужаснее брикетируется, и у брикетов выходит наименьшая энергетическая ценность.

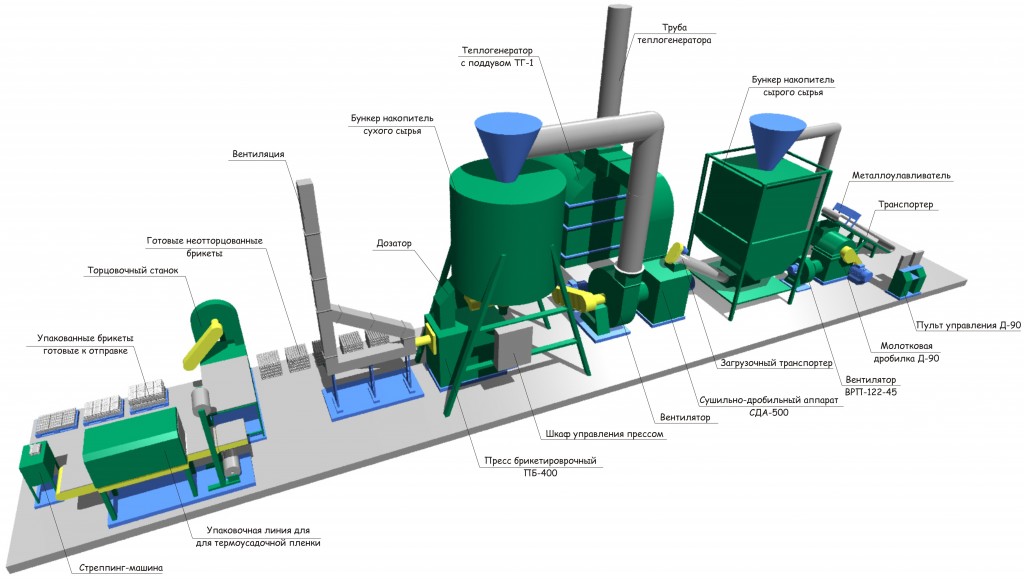

Состав оборудования участков дробления сушки и брикетирования.

№

Черта оборудования

Един. изм.

Кол-во

1

Транспортер

шт.

*

2

Металлоулавливатель

шт.

1

3

Рубительная машина РМ-45

шт.

1

4

Транспортер

м

*

5

Молотковая молотилка Д-90

шт.

1

6

Пульт управления Д-90

шт

1

7

Система пневмотранспорта с вентилятором ВРП-122-45

компьютер.

1

8

Бункер накопитель сырого сырья

шт.

1

9

Теплогенератор с поддувом ТГ-1

шт.

1

10

Труба теплогенератора

м

*

11

Загрузочный транспортер

м

*

12

Сушильно-дробильный аппарат с вентилятором и пультом управления СДА-500

шт.

1

13

Бункер накопитель сухого сырья

шт.

1

14

Пресс брикетировочный ПБ-400

шт.

1

15

Шкаф управления прессом

шт.

1

16

Дозатор

шт.

1

17

Торцовочный станок

шт.

1

18

Стреппинг-машина

шт.

1

19

Упаковочная автоматическая линия для термоусадочной-пленки

шт.

1

20

Весы

шт.

1

Примечание:

* — рассчитывается, в зависимости, от площади цеха;

Вспомогательное оборудование (транспортеры, сборочного потока, трубы для вентиляции и т.д.) рассчитывается после прорисовки производственных площадей и в цена комплекта оборудования не заходит.

Порядок оплаты, срок поставки, гарантийное сервис:

Срок производства 45-55 рабочих дней.

Оплата оборудования поэтапная (30/30/30/10%).

Гарантийный срок эксплуатации 12 месяцев.

Послегарантийное сервис.

Дополнительные услуги:

При использовании крупнофракционных отходов (горбыль, баланс и т. п.) на входе сырья полосы устанавливается барабанная рубильная машина, которая перерабатывает большие отходы в щепу.

Дополнительно зависимо от планировки производственных площадей, рубительная машина может быть вооружена транспортерами. Бункеры подачи также могут быть обустроены транспортерами

По желанию заказчика осуществляем доставку, а/м либо ж/д транспортом.

Шеф — монтажные работы оплачиваются дополнительно.

Описание и технические свойства основного оборудования

1.Рубительная машина РМ-45

Создана для переработки древесных отходов (вершин деревьев, некондиционных кусков, горбыля, обрези и т.д.) в техно щепу.

Свойства

Ед. измерения

Значение

Больший размер перерабатываемых отходов

мм

до 100

Производительность

м3/час

до 10

Размеры получаемой щепы- длина

— толщина

мм

10?60

до 30

Мощность электродвигателя

кВт

45

Габариты

м

2,2 х 1,9 х 3,4

Масса

кг

1155

2.Молотковая молотилка Д-90

Создана для измельчения, как сухой щепы, так и щепы естественной влажности. Размер получаемой фракции определяется количеством, расположением, формой и размером отверстий сита, через которое происходит выгрузка готового сырья.

Свойства

Ед. измерения

Значение

Производительность (зависимо от вида обрабатываемого материала, его влажности, размеров отверстий решет). На щепе с влажностью до 55%

м3/час

4,0…10,0

Мощность электродвигателя, менее

кВт

22

Количество дробильных молотков

шт

90

Размер загрузочной горловины

мм х мм

500х400

Габаритные размеры

мм

2760х850х1160

Вес станка

кг

790

3. Сушильно-дробильный аппарат СДА-500

Предназначен для одновременного доизмельчения и сушки опила и фракции приобретенной после переработки щепы на молотковой молотилке.

Свойства

Ед. измерения

Значение

Начальные размеры сырья

мм

до 4

Начальная влажность сырья

%

неважно какая естественная

Влажность продукта

%

8-10

Температура осушающего агента, подаваемого в СДА

ОС

около 400-500

Температура осушающего агента на выходе

ОС

около 70-100

Производительность массы для брикетирования, получения пеллет

кг/час

до 400

Установленная мощность СДА

кВт

45

Габаритные размеры

мм

2415х1650х1650

4.Пресс брикетирующий ПБ-400

Предназначен для получения способом прессования под высочайшим давлением экологически незапятнанных качественных топливных брикетов.

Требования к начальному сырью: влажность прессуемого материала- 8-10%, фракционный состав – до 4 мм.

Пресс состоит из нескольких конструктивных частей, основными из которых являются: рама, головка экструдера, главный привод, ворошитель, нагреватели, приемный бункер.

Отсутствие на техническом уровне сложных частей понижает возможность поломки и позволяет персоналу, эксплуатирующему установку, по мере надобности без помощи других стремительно проводить техническое сервис оборудования.

В процессе использования пресса быстроизнашивающейся деталью является шнек.

Срок службы шнека, до последующего восстановления – до 40 часов. Восстановление шнека делается методом наплавки последних 2х – 3х витков шнека и шлифуются на станке.

Наименование показателя

Ед. измерения

Значение

Влажность сырья

%

8-10

Размер фракции сырья

мм

до 4

Размер брикета

мм

восьмигранный с поперечником описанной окружности 70 мм с центральным отверстием 20-25 мм

Частота вращения головного валасо шнеком

об/мин

790

Температура прессования, до

ОС

300

Производительность 1-го пресса, около

кг/час

400

Номинальная мощность мотора привода вращения, вала

кВт

45

Номинальная мощность мотора привода ворошителя бункера

кВт

0,75

Номинальная мощность мотора привода дозатора бункера

кВт

2,2

Номинальная мощность мотора привода мешалки пресса

кВт

0,75

Габаритные размеры установки:длина

ширина

высота (с бункером)

мм

мм

мм

2800

2200

3200

Масса установки, менее

кг

2100

5. Торцовочный автоматический станок

Торцовочный станок предназначен для торцовки заготовок в размер.

Отличительные особенности:

Управление станком с помощью педали;

Безопасность оператора за счет автоматического прижима материала верхним кожухом;

Конструкция прижима исключает образование сколов на поверхности заготовки;

Высочайшая производительность.

Наименование показателя

Ед. измерения

Значение

Наибольшая толщина детали

мм

150

Поперечник устанавливаемой пилы

мм

400

Поперечник посадочного отверстия пилы

мм

30

Рабочее давление

МПа

0,6

Мощность электродвигателя

кВт

5,5

Масса

кг

400

6.Стреппинг машина

Создана для обвязки продукции полипропиленовой стреппинг лентой, которая не просит перенастройки при изменении размеров и формы упаковываемого предмета. Машины могут работать на ленте шириной от 6 до 15 мм. Скрепление ленты происходит способом термосварки.

Наименование показателя

Ед. измерения

Значение

Толщина ленты

мм

0,6-1,0

Ширина ленты

мм

6-15

Скорость натяжения

сек

2

Внутренний поперечник катушки ленты

мм

200

Наружный поперечник катушки ленты

мм

<= 420

Размеры стола

мм

895×565

Потребляемая мощность

кВт

0,6

Габаритные размеры

мм

895x585x730

Размеры упаковки

мм

920x600x830

7. Упаковочная автоматическая линия

Данная линия употребляется для для штучной и групповой упаковки продукции в термоусадочную полиэтиленовую пленку. Отличается универсальностью, высочайшей надежностью и производительностью.

Производительность полосы добивается 900 упаковок в час. Универсальность и быстрота опции на разные виды продукции.

Набор поставки состоит из термотоннеля и автоматического термоножа. Термонож обустроен пневматическими системами привода ножика и фиксации упаковки, автоподмотчиками пленки, пневмотолкателем продукции. В конструкции употребляется промышленная пневматика «Фесто», Германия.

Наименование показателя

Ед. измерения

Значение

Производительность (находится в зависимости от габаритов продукции)

циклов/мин

7

Габариты проходного окна термотоннеля

мм

600 х 400

Наибольшие габариты упаковки

мм

350х450х360

Наибольшая ширина пленки

мм

550

Давление воздуха в магистрали

МПа (кг/см2)

4-6

Наибольшая потребляемая мощность

кВт

12,27

Размеры упаковочной полосы в сборе

мм

3010 х 1070х 2000

Вес

кг

260

Описание технологического процесса производства

топливных брикетов

Топливные брикеты изготовляются практически из всех отходов деревообработки. Основной способ производства биотоплива — прессование при завышенных температурах.

Этапы производства:

Создание брикетов из древесных отходов содержит в себе три главные операции: измельчение, сушку и прессование.

1. Измельчение сырья.

Опилки с пилорамы загружаются в склад сырья. Большие отходы (горбыль, обзол) при помощи рубильной машины перерабатываются в щепу и доизмельчаются молотковой молотилкой Д-90 в нужную фракцию и при помощи отводящего транспортера поступают на склад сырья.

2. Сушка сырья.

Мелкофракционное сырье подается в СДА-500 и в бункер теплогенератора. В теплогенераторе горючее сгорая, образует сушильный агент, который поступает в СДА-500 и высушивает сырье до влажности 8-10 %, после этого удаляется из него циклоном пневмотранспорта со интегрированным вентилятором. В циклоне пневмотранспорта высушенное сырье отделяется от отработанного сушильного агента и оседает в оперативном механизированном бункере. Из механизированного бункера через шнековый дозатор доизмельченное высушенное сырье поступает в пресс-брикетер.

3. Прессование.

Брикет формируется методом конкретного прессования червячным сборочным потоком (шнеком), создающим удельное давление 100-120 МПа в обогреваемой матрице с температурой 300 ?С. Плотность брикетов 1,0-1,4 кг/дм3 обеспечивает их сохранность при хранении и транспортировке. Брикет формируется в виде нескончаемой ленты восьмигранного сечения с отверстием по центру. Связывающим элементом является лигнин – натуральное вещество, которое выделяется из сырья при нагревании. Поверхностный слой и внутреннее отверстие брикета под действием высочайшей температуры подвергается пиролизу с образованием угля, что улучшает условия следующего горения брикетов.

Техническое решение

С целью получения более полной и детализированной инфы по осуществлению запланированного Вами проекта, предлагаем Вам заключить с нашей компанией «Контракт на техническое решение».

В рамках этого соглашения мы гарантируем выполнение последующих мероприятий:

1. Выезд спеца на место, запланированное Вами для установки оборудования.

2. Анализ количества и свойства имеющегося у Вас сырья. Расчет объемов перерабатываемого сырья.

3. Осмотр (обмер) помещения и участков задействованных для размещения технологии.

4. Оценка инфраструктуры (электро- тепло- газо- водоснабжение, подъездные пути).

5. Определение хорошей комплектации (полный список оборудования) и уровня автоматизации полосы.

6. Итоговая оценка цены оборудования, применяемого в производственной полосы, сроки производства и поставки.

7. Составление эскизного плана размещения технологии. Вид сверху, вид с боковой стороны.

8. Сроки и цена монтажных и пусконаладочных работ.

9. Изготовка масштабных чертежей технологической полосы с привязками к помещению и площадям.

10. Техническое задание для подготовки помещения к монтажу полосы.

Срок выполнения работ: 14 дней.

Цена услуг по договору: от 100 000 (100 тыщ) рублей.

Опубликовано в рубрике

Опубликовано в рубрике  Теги:

Теги: