При сжигании топлива в топках паровых котлов в некоторых случаях целесообразно использовать его комплексно, энергохи — мически, путем предварительной перегонки (швелевания), отбора ценного конденсата и последующего сжигания образовав1 шегося коксового остатка и горючего швель-газа. В нашей стране энергохимическое использование древесной щепы, сжигаемой — под котлами, осуществлено в скоростной топке ЦКТИ с зажимной решеткой. Топка представляет собой вертикальную шахту, ограниченную с одной стороны решеткой из вертикальных трубок

9* Ш Нагревательной поверхности парового котла. Через щепу, огражденную такой решеткой, можно с большой скоростью продувать воздух и вести интенсивный процесс горения, не опасаясь значительного уноса топлива. При энергохимическом использовании щепы топка превращается в топку-генератор, оборудованную швель-шахтой, в которой благодаря теплу газов частично протягиваемых из топки (шпюль-газ), происходит швелевание щепы.

При одном канифольно-экстракционном заводе СССР такая топка-генератор работает на отработанной щепе, сжигаемой в котельной завода в качестве топлива.

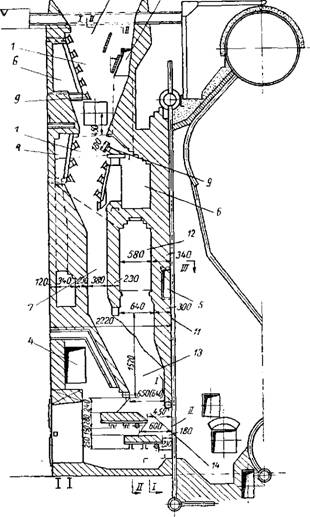

Топка-генератор как комплексный агрегат может успешно работать лишь на сухой щепе влажностью 20—25%, так как при влажности щепы 45% из зоны газификации в швель-шахту должно поступать почти все тепло от сжигания древесного угля. Поэтому топку-генератор нужно обязательно оборудовать сушилкой (рис. 29) и устраивать ее над топкой.

Через сушилку продувают отходящие дымовые газы. Подсушенная щепа проходит по наклонному каналу, где встречает небольшое количество греющего газа (швель-газ), поступающего снизу из зоны 14 горения коксового остатка. Газы пиролиза вместе со шпюль-газом и продуктами пирогенного распада древесины отсасываются из швель-шахты 13 в газоочистное отделение через газоотборный колодец 12. Образовавшийся в швель — шахте коксовый остаток — древесный уголь поступает в нижнюю часть топки, где сжигается у вертикальной ограждающей решетки 11. Образовавшиеся топочные газы через эту решетку направляются под котел для выработки пара.

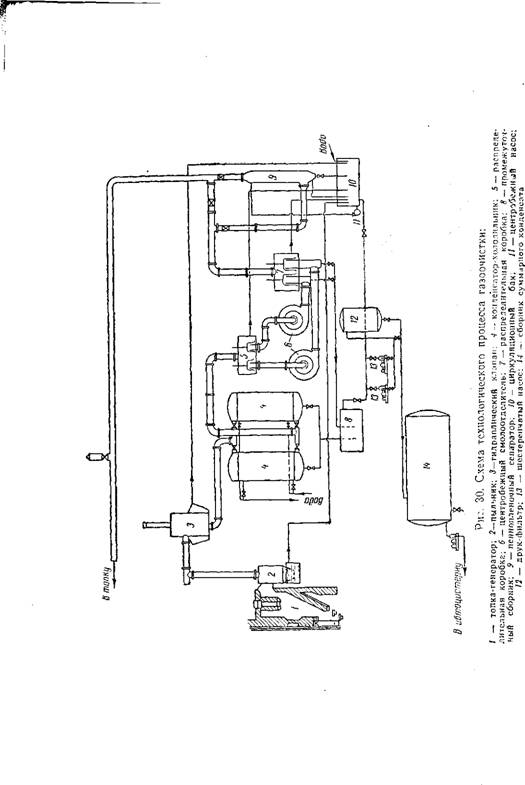

В газоочистном отделении из парогазов при помощи центробежного смолоотделителя выделяется смола и кислая вода. Обессмоленная парогазовая смесь поступает в солевой скруббер, где путем сорбции раствором ацетата кальция из нее выделяется уксусная кислота. Чистый газ по трубопроводу возвращается в топочную камеру, под котел для сжигания.

В деревообрабатывающей и целлюлозно-бумажной промышленности часто встречаются топки у паровых котлов, в которых в качестве топлива используются различные древесные отходы. Перевод этих топок на энергохимическое использование топлива связан часто со значительным увеличением расхода топлива в связи с потерей его теплотворной способности. Тепло уходит с химическими продуктами и теряется в самом процессе газификации. Но зато сравнительно простым и дешевым способом будет получаться конденсат, содержащий пирогенные смолы, которые являются сырьем для производства различных фенольных продуктов и других лесохимикатов. В случае газификации смолистой древесины получающаяся смола является ценным продуктом для промышленности регенерации резины.

На рис. 30 представлена схема технологического процесса газоочистки. Парогазовая смесь, отсасываемая из топки-генера-

Рис. 29. Топка-генератор ЦКТИ:

|

|

I — сушилка: 2 — бункер; J — вытяжная труба из бункера; 4 — пероичный воздух; 5 — вторичный воздух; 6 — канал для подачи горячего газа; 7 — разделительный колодец; 8 — канал для отвода газа из сушилки в дымовую трубу; 9 ступень нз колосников (размером 180 X 300 мм)-, 10 — Ступень нз большой плиты; // — решетка; 12 — газоотборкый колодец; /3 — швелъ — 1Uяхта; J4 — зона горе. чмя яокса

|

|

|

|

|

|

Тора 1, проходит пыльник 2, гидравлический клапан 3 и охлаждается в поверхностных холодильниках 4. Далее, пройдя центробежные смолоотделители 6, парогазы окончательно очищаются от жидких продуктов в пеннопленочном сепараторе 9, после чего газы направляются в топку для сжигания.

Опубликовано в рубрике

Опубликовано в рубрике