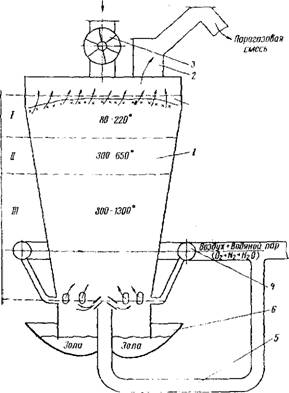

При газификации органическая часть древесины превращается в горючий газ и жидкие продукты. Газификацию осуществляют в вертикальных шахтах аппаратов, называемых газогенераторами. В шахте газогенератора протекают три основных процесса, которые условно можно распределить по зонам, указанным на схеме (рис. 23).

В верхней части газогенератора происходит сушка древесины (зона I), затем сухое топливо подвергается швелеванию— термическому разложению в токе нагретого газа, двигающегося от колосниковой решетки и дутьевых фурм вверх к горловине газогенератора (зона II).

В третьей, последней зоне осуществляется процесс собственно газификации, которой подвергается уже не древесина, а уголь — продукт швелевания древесины. Здесь окисляется углерод кокса (древесный уголь) в атмосфере кислорода воздуха, подаваемого в шахту через колосниковую решетку и через дутьевые фурмы. При газификации других видов твердого топлива (ископаемый уголь, сланцы, кокс и торф) иногда используется вместо воздушного дутья — парокислородное.

При взаимодействии кислорода воздуха и кокса может происходить окисление углерода по следующим реакциям:

А) С + 03 СОа + 97 650 ккал/кг — мол;

Б) С + 4- О.. ->- СО + 29 450 ккал/кг — мол.

I

Часть двуокиси углерода СО2, взаимодействуя с нагретым до высокой температуры углеродом кокса, превращается в окись углерода СО по реакции

С + СО 2 ^ 2 СО + 38 790 ккал/кг — мол.

Наблюдения показали, что при газификации древесного топлива в толстом слое в итоге упомянутых реакций образуется главным образом окись углерода.

Куски угля покрыты газовой пленкой, через которую газовые молекулы диффундируют к поверхности угля, а продукты реак-‘ ции удаляются с поверхности, поступая в газовое пространство между отдельными кусками твердого тела. Интенсивность диффузионного потока зависит от ряда факторов.

Когда скорость химического взаимодействия между твердым телом и газовыми молекулами очень высока, общий результат

|

Сухая щепа

Рис. 23. Схема газогенераторного процесса: 1—3она сушки щепы: II — зона сухой перегонки; III — зона газификации древесного кокса; I— шахта газогенератора; 2 — юрловинл для отвода паро! азовой смеси из rajortHtvj. opj; 3— затпор для непрерьишой. чапт’зки щопы; 4 — кольцо для подвода дутья к фурмам; 5 — воздухопровод для подхода дутья под колосниковую решетку; в — .юльнаи чаша для удаления золы из газогенератора |

Взаимодействия между реагирующими веществами в гетерогенных реакциях будет зависеть от интенсивности диффузионных процессов. В этом случае процесс газификации угля протекает в так называемой диффузионной области.

Когда скорость химической реакции между твердым телом и газовыми молекулами является решающим фактором, взаимодействие между реагирующими веществами переходит в кинетическую область процесса.

С увеличением скорости газа и уменьшением размера кусков угля толщина газовой пленки уменьшается.

Скорость процесса газификации в диффузионной его области будет увеличиваться с повышением температуры и скорости газовых потоков. Скорость химического взаимодействия между углеродом кокса и газовыми молекулами, т. е. процесса собственно газификации, в кинетической его области будет всегда увеличиваться с повышением температуры.

Реакционная способность кокса из различных углей неодинакова, и она характеризуется скоростью химического взаимодействия углерода с СОг и водяным паром.

Древесный уголь обладает более высокой реакционной способностью по сравнению, например, с ископаемыми углями.

Поэтому для случая газификации древесины окисление углерода древесного кокса будет протекать в диффузионной области процесса.

В зоне III (собственно газификации) развивается высокая температура. Теоретически она может быть около 1600°. В результате сплавляется зола топлива, зашлаковываются и часто разрушаются дутьевые устройства. Эти явления приводят к преждевременной остановке газогенератора из-за расстройства воздухоподачи. Для борьбы с ними к воздуху, подаваемому в газогенератор, достаточно добавить 90—120 г/н. ж3 водяного насыщенного пара.

Подача пара в дутье обеспечивает некоторое повышение калорийности газа.

В отличие от воздушного дутье, искусственно увлажненное паром, называется паровоздушным. Степень увлажнения дутья регулируется по его температуре, поддерживаемой обычно в пределах 45—55°, а иногда и выше. Прибавкой пара к дутью снижают температуру зоны собственно газификации до 1100— 1200°, что уже безопасно для дутьевых устройств.

При паровоздушном дутье протекают следующие реакции:

А) С + Н20 -> СО + На — 28 300 ккал/кг — мол

Пар

Б) С + 2 Н20 СОа + 2 Н2 — 17 970 ккалкг — мол,

Пар

В) СО + Н20 СО2 На ± 10 410 ккал/кг — мол.

Пар

Водяной пар дутья обычно расходуется по этим реакциям не полностью, а на 70—75%- При значительном увлажнении дутья паром и понижении температуры реакции «а» и «б» могут перейти в кинетическую область процесса.

Вследствие неизбежного присутствия азота в воздухе теоретически можно представить образование СО в газе, получаемом в зоне собственно газификации, при воздушном дутье по следующему уравнению:

2 С + 02 + 3,76 N2 — 2 СО + 3,76 N3,

Что соответствует составу газа в объемных долях: СО —34,7%-. N2 — 65,3%.

Опытным путем установлено, что состав газа в зоне собственно газификации древесного кокса при воздушном дутье мало отличается от теоретического. Из 1 кг углерода выход газа

Равен 5,37 н. м3 с теплотворной способностью 1060 . Из

Приведенных данных видно, что при идеальном воздушном процессе термический к. п. д. газификации, считая по холодному

5.37 • 1060 _ _ газу, равен g^ = 0,7.

Опубликовано в рубрике

Опубликовано в рубрике