3.3. Мини-завод для производства биотоплива

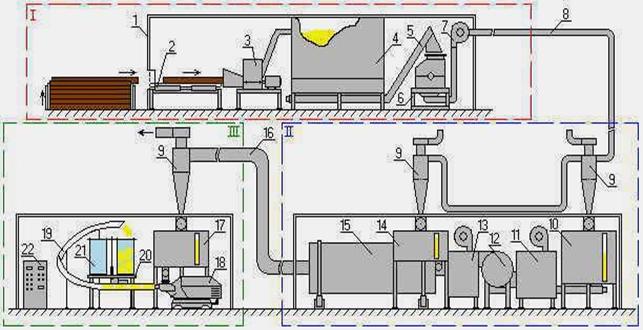

Рис.1. Схема мини-завода для производства биотоплива из древесных отходов либо торфа (один из вариантов).

1 – Контейнер

2 – Транспортер

3 – Рубительная машина

4 – Автоматический склад

5 – Транспортер

6 – Молотилка

7 – Вентилятор пневмотранспорта

8 – Материалопровод

9 – Циклон

10 – Топливный бункер теплогенератора

11 – Топочное устройство теплогенератора

12 – Камера дожига теплогенератора

13 – Смесительная камера теплогенератора

14 – Бункер-накопитель сушильного агрегата

15 – Сушильный агрегат

16 – Материалопровод

17 – Бункер-дозатор брикетировочного пресса

18 – Брикетировочный пресс

19 – Линия остывания готовой продукции

20 – Устройство фасовки готовой продукции

21 – Мешок 10 – 30 кг

22 – Главный шкаф управления

В состав модульного мини-завода для производства топливных брикетов входят последующие секции (модули):

I. Модуль подготовки сырья – тут сырье в виде кусковых древесных отходов, не содержащее сторонних включений (таких как камешки, металл), измельчается в рубительной машине, подается на временный склад сырья, а потом доизмельчается в молотилке. После молотилки размельченное сырье при помощи пневмотранспорта перемещается в последующий модуль.

II. Модуль сушки сырья – тут за ранее размельченное в 1-ом модуле сырье попадает в бункер-накопитель сушильного агрегата, также в топливный бункер теплогенератора (в качестве горючего для процесса сушки) и сушится в сушильной установке роторного (барабанного) типа до заслуги данной влажности, потом при помощи пневмотранспорта перемещается в последующий модуль.

III. Модуль брикетирования и фасовки – тут высушенный материал попадает в бункер-дозатор брикетировочных прессов, а потом подается на прессы для брикетирования. После прессов готовые брикеты охлаждаются и фасуются в мешки.

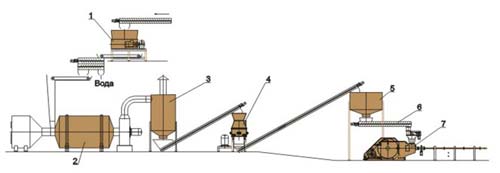

3.4. Технологическая линия для производства брикетов из биомассы.

Технологическая линия для производства брикетов из биомассы – производительность 600 кг/час:

1 — мельница для грубого смалывания (измельчения);

2 — сушильня;

3 — бункер;

4 — мельница для маленького смалывания (измельчения);

5 — бункер;

6 — шнек;

7 — брикетирующий пресс.

Технологическая линия для производства брикетов из биомассы создана для переработки отходов компаний лесопромышленного комплекса (опилки, щепа), отходов полиграфической индустрии, переработки продукции сельского хозяйства и торфоразработок.

Брикетирование позволяет в 4 — 8 раз повысить эффективность использования транспортных емкостей при перевозке отходов, что обеспечено уплотнением в 6 — 12 раз опилок и стружки — отходов деревообработки.

В критериях неизменного роста цен на энергоэлементы (каменный уголь, природный газ, природный газ, нефть) потребность в топливных брикетах стала возрастать. При сгорании теплотворная способность обыденных древесных брикетов составляет 4000 — 4400, а брикетов из коры — 4500 — 6000 ккал/кг.

Немаловажное значение имеет и экологический нюанс задачи: не считая того, что экономически отлично решается неувязка чистки местности от отходов, брикеты из древесных отходов и коры фактически не содержат серы и имеют высшую обскурантистскую способность, потому в продуктах их сгорания отсутствуют сернистый и серный газы, а содержание окиси углерода мало. Не считая того, зола от сжигания брикетов, составляющая 0,3 — 1 % общей массы, обладает качествами действенного калийного удобрения, а каменноугольная зола токсична.

Таким макаром, оборудование для утилизации отходов при помощи брикетов позволяет:

— Приобрести хороший источник энергии;

— Сберегать место при складировании отходов и их транспортировке;

— Содержать окружающую среду в чистоте;

— Получить прибыль от реализации брикетов.

В целом технологический процесс производства топливных брикетов (пеллет) включает последующие стадии: измельчения сырья для получения требуемой фрационности, сушка размельченного сырья, гранулирование, остывание гранул.

Измельчение:

Одним из шагов подготовки сырья к брикетированию (либо гранулированию) является его измельчение. Весь процесс ориентирован на уменьшение фракции начального сырья, с целью «облегчения» работы брикетирующего пресса (пресса гранулятора). Чем наименьшего размера частички древесной породы попадают в камеру прессования во внутреннюю полость вращающейся матрицы, тем меньше сопротивление на движок и роликовый узел. Соответственно ресурс работы пресса возрастает. Поначалу крупнокусковые отходы измельчаются до размера щепы в рубительных либо валковых машинах. Щепа, обычно, подается в молотковую молотилку и уже зависимо от поперечника отверстий сит приобретает окончательный размер. Непременно, принципиально учесть влажность древесной породы, потому что сырая (естественной влажности, до 55%) в молотковой молотилке может налипать, а зимой тем паче. При конструировании (проектировании) участка измельчения в нашей полосы для производства брикетов (пеллет) мы учли эту особенность. В собственной технологии мы прибегаем к измельчению, как минимум два раза.

Сушка размельченного сырья: Размельченное сырье подается в сушильный барабан. Отбор лишней воды осуществляется жарким воздухом. Температура агента сушки на входе в сушильный барабан до 400º С, на выходе – до 100ºС. Сырье высушивается до влажности наименее 12%. Дальше в высушенный материал по пневмотранспорту поступает на повторное измельчение.

Брикетирование (гранулирование):Современные прессы, обычно, имеют целый арсенал устройств, позволяющих их нормально эксплуатировать. Это увлажнители (пар, вода), смесители, дозаторы, приборы контроля электронных характеристик, схемы защиты от перегрузок и пр. Конкретно формирование гранул происходит после попадания сырья меж вращающейся матрицей и роликами. При продавливании продукта через отверстия в матрице (фильеры) сырье прессуется и приобретает нужные геометрические размеры и плотность.

Остывание:

Сформировавшиеся гранулки получают подходящую твердость исключительно в процессе остывания и чем грамотнее организован этот процесс, тем наилучшего свойства продукт вы получите.

3.5. Линия шнекового прессования

При производстве брикетов использовуется способ шнекового прессования, когда продукция выходит безпрерывно (как на мясорубке). Истинные техническое предложение ЛШП00.000ТП распространяется на линию шнекового прессования, созданную для переработки опилок и древесных отходов в топливные брикеты. Представлено четыре варианта комплектации, главные узлы и технологические схемы.

Опубликовано в рубрике

Опубликовано в рубрике  Теги:

Теги: