Современная промышленность пирогенетической переработки древесины располагает большим разнообразием аппаратов. Заводы собственно сухой перегонки дровяной древесины с нагревом ее до 400—450° имеют реторты разных конструкций. Существует также несколько конструкций углевыжигательных печей — простых и сложных, непрерывнодействующих с механизированной загрузкой и разгрузкой. Менее разнообразны конструкции газогенераторов прямого процесса для газификации дров и измельченной древесины. Кроме того, известны аппараты, отличающиеся особыми условиями самого пиролиза или особенностями конструкции: например, топка-газогенератор ЦКТИ, газогенератор для предварительно подсушенной щепы и др. Некоторые новые аппараты находятся в стадии испытаний (применение жидкого и твердого теплоносителей).

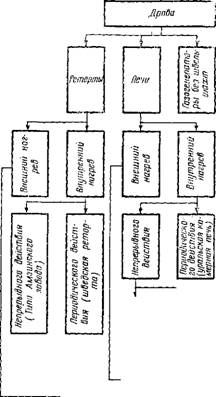

Ниже приведена классификация аппаратов (рис. 2), которая не исчерпывает всего разнообразия существующих типов и является примерной, охватывающей только основные аппараты, получившие практическое распространение или являющиеся интересными новинками.

На рис. 2 видно, что наиболее многочисленной группой являются аппараты для переработки дров на заводах сухой перегонки.

В этой же группе газогенераторы, которые часто применялись на металлургических, стекольных и других заводах для получения отопительного газа. В этих газогенераторах были очень низкие выходы побочных продуктов, которые, как правило, не использовались. В настоящее время дрова почти полностью вы-

|

Измельченная древесина

|

|

Рис. 2. Классификация аппаратов пиролиза древесины |

|

Сз |

||

|

Я |

S |

|

|

■c |

||

|

£ |

Женены другими, ‘более дешевыми видами топлива, поэтому , -от вид переработки не рассматривается.

|

& |

|

|

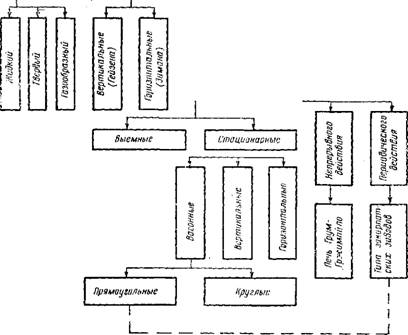

Наиболее старым и типичным оборудованием для заводов «ой перегонки древесины является реторта с внешним и внутренним нагревом. Заводы малой мощности обычно оборудованы ■;ационарными и выемными ретортами, расположенными как

А

|

|

|

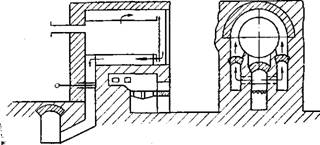

Нис. 3. Горизонтальные реторты с внешним нагревом: а — стационарная; б — выемная |

Горизонтально, так и вертикально. Горизонтальные реторты малой емкости применяются на небольших заводах местной промышленности (с переработкой 5—30 тыс. м3 дров в год). Однако среди старых предприятий встречаются заводы большей мощности, оборудованные такими ретортами.

На рис. 3,а приведены продольный и поперечный разрезы такой реторты с дровяной топкой. В реторту вручную загружают 2 м3 дров. Уголь выгружают также большей частью вручную при помощи вятера (стальной диск с тягами), который закладывают к задней стене реторты изнутри ее перед загрузкой дровами. Оборот реторты 20—36 часов, в зависимости от влажности дров. К недостаткам таких реторт нужно отнести тяжелые санитарные условия при загрузке дров в горячую реторту и при выгрузке

угля. Качество угля низкое из-за того, что при выгрузке его приходится заливать водой.

В топках реторты сжигается много дров (до 60% от перерабатываемых). Из горизонтальных выемных реторт распространены реторты Попова (рис. 3,6), в которых помещается 8 м3 Дров. Реторты вынимаются из печи при помощи подъемной тележки, на которой реторту отвозят для охлаждения угля и после выгрузки его в холодном виде снова вводят в печь с новой порцией дров. Реторта опускается на опоры в печи, а тележку выводят для обслуживания других реторт. Процесс обслуживания этих реторт отличается большей механизацией,

Качество угля более высокое, условия труда лучше, чем в стационарных малых ретортах. Реторты расходуют меньше топлива и более долговечны.

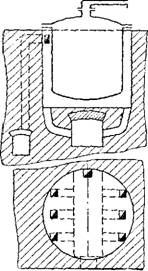

Выемные вертикальные реторты с внешним нагревом могут применяться и на заводах большой мощности. На рис. 4 изображена такая реторта в поперечном разрезе. В нее загружается 5,5 м3 дров и оборот длится около суток. Сушка дров производится в этих же ретортах. Пары воды при этом выпускаются в помещение. Для выгрузки угля реторта поднимается и для охлаждения угля вывозится тельфером из ретортного цеха. В освободившееся печное гнездо вставляют другую реторту. Уголь выгружается в холодном виде тем же тельфером, который при этом переворачивает реторту. Дрова загружают вручную, хорошо укладывая их, чтобы полнее использовать емкость реторты. Иногда для тушения угля делают особые ту — шильники из тонкого железа.

В вертикальных выемных ретортах загрузочные и разгрузочные работы хорошо механизированы, качество угля выше, реторты отличаются долговечностью, более полным использованием объема реторт и высокими показателями удельной производительности.

|

Рис. 4. Вертикальная выемная реторта с внешним нагревом |

Стационарные реторты большой емкости применяются в виде вагонных реторт. Дрова загружают в решетчатые вагонетки, их вводят в реторту в количестве 3—4 шт. по рельсовому пути, проложенному через реторту, сушилку и тушильники, расположенные на одной линии Дая внешнего обогрева реторт в топках последних сжигают твердое, жидкое или газообразное топливо, а отходящие дымовые газы используют для подсушки дров. На

Рис. 5 изображены поперечный и продольный разрезы одной половины реторты. Вторая половина симметрична первой. Сушильная камера обычно вдвое длиннее, чем реторта. Тушильных камер обычно делают две. Если в реторту входит четыре вагонетки, то в сушилке их будет восемь и по четыре в каждом из двух тушильников. Кроме того, необходимо четыре вагонетки выдерживать на воздухе перед разгрузкой угля и четыре загружать на бирже. Таким образом, каждая реторта должна иметь не менее 28 вагонеток.

|

Рис. 5. Вагонная реторта |

После окончания гонки четыре вагонетки передвигают из реторты в первый тушильник. Уголь при этом загорается, и его приходится тушить водой. После освобождения реторты в нее вводят четыре вагонетки из сушилки, а на их место закатывают

Т

|

|

Четыре вагонетки с сырыми дровами. Вагонетки перегружают лебедкой, которая расположена на траверсной платформе, передвигающейся за тушильниками в поперечном направлении по отношению к осям реторты. Сушильные камеры делаются из кирпича. Отсасываемые из ретортных топок дымовые газы нагнетаются дымососом в нижнюю часть сушильной камеры, откуда они по ряду вертикальных каналов распределяются по камере, двигаются вдоль нее к концу сушила и выходят наружу. Движение газов и дров противоточное.

Оборот вагонных реторт длится от 16 до 24 часоц — расхсп топлива 25—30% от переугливаемых. Объем реторт используется недостаточно полно, так как приходится оставлять большие расстояния между стенками реторты и вагонетками, чтобы последние не застревали. Коэффициент заполнения у этих реторт, т. е. отношение загрузочной емкости (36 м3) к геометрической (80 м3), равен 0,45, в то время как у реторт без вагонеток он колеблется в пределах 0,75^Q85 Описанные вагонные реторты отличаются большим расходом металла на изготовление реторт,

Тушильников и вагонеток. Удельный расход металла в 8—10 раз больше, чем у реторт малой емкости без вагонеток.

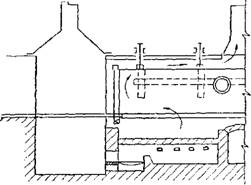

Вагонные реторты иногда делают из кирпича, поэтому их называют печами. Внешний нагрев в них осуществляется путем сжигания газа в трубчатых калориферах, которые расположены под вагонетками с дровами. Вагонетки закатываются в печь — реторту по рельсовому пути. На рис. 6 показан продольный и поперечный разрез такой реторты. Уголь переводят для охлаждения в железные тушильники при помощи траверсной платформы. При сушке дров в тех же печах, где ведут сухую Перегонку, отключают конденсаторы и пары воды выпускают в атмосферу через люк, устроенный в своде печи. В этом случае дрова высыхают очень быстро, так как процесс сушки идет в бескислородной среде сушки при высокой температуре.

Iril

|

Рис. 6. Кирпичная реторта закарпатских заводов |

|

-О |

![]()

|

Яги HI АГЯ>Г»»Г1ДГЧ»Г>И Ч »М Wl’t" |

JinifL в

В ретортах-печах этого типа тоже низкий коэффициент емкости, равный 25:60 = 0,4, но в них значительно меньше расходуется металла. Оборот реторт 30 часов вместе с 6 часами сушки дров.

Рассматривая аппараты с внешним нагревом, остановимся на углевыжигательной печи системы В. Е. Грум-Гржимайло. Эта печь, так же как и печи с внутренним нагревом, создавалась для углежжения, под которым понимается сухая перегонка дров с целью получения древесного угля для доменного процесса. Жидкие ценные продукты при этом являются побочными и в большинстве случаев в камерных, периодически действующих печах они не улавливаются.

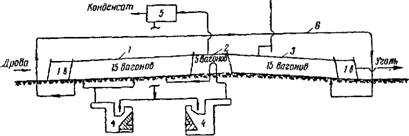

В печи канального типа системы Грум-Гржимайло загружают дрова и выгружают уголь только из одной вагонетки, через короткие промежутки времени, поэтому ее допустимо отнести к аппаратам полунепрерывного действия. Схема печи в продольном разрезе представлена на рис. 7. Дрова вводят в печь в решетчатых вагонетках, изготовленных из сортовой стали с загрузочной емкостью 8 м3 дров метровой длины, уложенных вертикально в два ряда. Вагонетки сначала вводят в тамбур, отделяющий двумя шиберами сушильную камеру от наружного пространства. Далее на том же рельсовом пути расположены сушильная камера на 15 вагонеток, камера жжения

на 5 вагонеток и камера тушения на 15 вагонеток. Вагонетку с охлажденным углем вывозят наружу через разделяющий тамбур на одну вагонетку.

В печи Грум-Гржимайло осуществляется внешний нагрев во избежание разбавления парогазов, облегчения их конденсации и улавливания ценных жидких продуктов сухой перегонки дров.

Для безопасности работы сушильной и тушильной камер требуется бескислородный состав греющих и охлаждающих дымовых газов. Для этого топки у печи сделаны полугазовыми. Образующийся в них низкокалорийный газ сжигается в камерах догорания топок почти с теоретическим количеством воздуха.

Дымовые газы из полугазовой топки сначала проходят через металлические калориферы камеры переугливания, после которых поступают в сушильную камеру, где непосредственно со-

|

Рис. 7. Схема углевыжигательной печи системы В. Е. Грум-Гржимайло: ( — сушильная камера; 2 — камера переугливания; 3 — камера тушения угля: ■’ — полугазовые топки; 5 — конденсационное отделение; 6 — сифон для транспортировании газов |

Прикасаются с высушиваемыми дровами. Для сушки дров этого тепла не хватает, поэтому для обогрева сушильной камеры сделана вторая полугазовая топка. Охлажденные дымовые газы, проходя навстречу движению вагонеток, из сушильной камеры по дымовому сифону поступают в тушильную камеру. В последней, двигаясь навстречу вагонеткам с углем, дымовые газы охлаждают и насыщают его, после чего уходят в дымовую трубу. Общая длина печи 140 м. Все ее части выложены из кирпича, калориферы с площадью нагрева около 100 м2 изготовлены из кровельного железа в виде простейших цилиндров, закрытых с одного конца. Опыт работы печи показал достаточную стойкость и долговечность калориферов, что объясняется отсутствием избыточного кислорода в дымовых газах и парообразным состоянием кислот, обычно корродирующих металл в местах конденсации.

Конденсационная система печи мало отличается от обычных ретортных конденсаторов. Весь поезд передвигается на длину одной вагонетки через каждые 2—3 часа при помощи лебедки, расположенной у выходного конца. Одновременно с передвижением поезда поднимаются шиберы, отделяющие камеры друг от Друга. Шиберы сделаны из чугуна, плотность прилегания шибера при установке под небольшим наклоном обеспечивается собственным его весом. Для более плотного прижимания шибера к раме трущиеся поверхности обработаны. Шибер опускается между вагонетками, плотно прижимаясь к полу. В нижней части шибера сделана вырезка для сцепления между вагонетками.

Печь может давать уголь хорошего качества и высокие выходы ценных жидких продуктов, легко улавливаемых конденсатором. В сутки в печи можно переработать 100 скл. м3 дров.

|

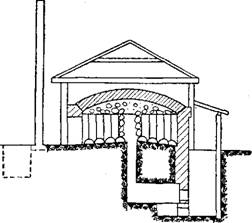

Рис. 8. Уральская камерная печь |

Переходя к печам с внутренним нагревом, необходимо остановиться на уральской камерной печи. Принцип работы этой печи заимствован от кучного углежжения, при котором дрова укладывали в кучу, закрывали ее непроницаемой земляной покрышкой и устраивали тяговые и выпускные отверстия. Внутри кучи разводили огонь, и продукты частичного сгорания дров, выходя из кучи через постепенно поднимаемые выпускные отверстия, нагревали дрова до их переугливания. Кучное углежжение отличалось большой трудоемкостью и требовало большого искусства от углежога. Там, где углежжение имело постоянный характер, появились стационарные кирпичные печи, в которых пере — угливаемые дрова обогревались дымовыми газами из специальной топки с выводом газов по небольшим деревянным дымовым трубам. Из печей этого типа известны печи Шварца, предложенные в Швеции в 1825 г. Более 100 лет такая печь применяется на Урале.

На рис. 8 представлена уральская печь в поперечном разрезе. В печь через боковые двери загружается от 50 до 100 мг дров. В нижнем слое дрова укладывают горизонтально (выстил), в среднем вертикально и в верхнем (забой) — мелкие дрова. Дымовые газы из топки проходят под свод печи и оттуда через дрова опускаются вниз и уходят через четыре дымовые трубы, поставленные по углам печи. Часть конденсирующихся продуктов разложения (в основном смола) стекает в сборник, углубленный в землю около каждой дымовой трубы. После окончания переугливания загруженных дров все отверстия в печи замазывают и без доступа воздуха оставляют ее на охлаждение. Весь период работы печи, начиная от загрузки и кончая выгрузкой охлажденного угля, занимает 6—8 дней. В топке

|

Месохаиикаты

/ — камера сушки и переугливания; 2 — камера охлаждения; 3 — регенераторы; 4 — конденсационное отделение; 5 — машинное отделение |

Сжигается от 12 до 18% дров от переугливаемых. Обслуживание печи отличается тяжелыми условиями труда. Ценные жидкие продукты обычно не улавливаются. При большом количестве печей в одном месте подветренная сторона сильно загрязняется дымом, поэтому некоторые места углежжения оборудовали улавливающими установками, в которых парогазы от всех печей по подземным трубопроводам отсасываются в центральную поглотительную станцию, где в процессе промывки смолой и раствором уксуснокальциевой соли улавливается значительная часть смолы и примерно одна треть кислот, после чего промытые дымовые газы выбрасываются в атмосферу высокой дымовой трубой. Рационализация работающих камерных печей ведется в направлении устройства таких топок, в которых можно было бы сжигать всякий мусор с минимальным количеством избыточного воздуха, горючие газы, выделяющиеся в процессе, а также в направлении механизации загрузки и особенно выгрузки угля и улучшения улавливания ценных жидких продуктов.

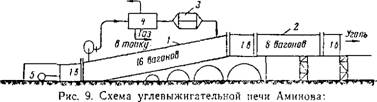

В Швеции распространены непрерывнодействующие углевы- жигательные печи с внутренним обогревом системы Аминова. Принципиальная схема печи Аминова приведена на рис. 9. Это печь канального типа и состоит из входной камеры (на одну вагонетку), отделенной шибером от наклонной камеры сушки и жжения на 16 вагонеток, расположенной под углом 8° к горизонту. В этой камере дрова сушатся и переугливаются. Далее горизонтально расположена промежуточная камера на одну вагонетку, после которой помещается железная тушильная каме — pa на восемь вагонеток с выходным тамбуром на одну вагонетку. Тамбуры и камеры отделены друг от друга подъемными шиберами. Вагонетку с сырыми дровами вводят в тамбур на платформе перпендикулярно направлению оси печи. Передвигают вагонетку при помощи винтового толкателя, расположенного около входного тамбура. Толкатель поднимает весь поезд вагонеток по наклонной части печи и переталкивает одну вагонетку в промежуточную камеру. Попадая в наклонную камеру, вагонетка с дровами омывается парогазами. Температура их постепенно повышается от 90° до средней температуры греющих газов, т. е. 450°, с колебанием в течение 2—3 часов от 250 до 650°. Продукты сушки и пиролиза отсасываются вентилятором из нижней части печи и нагнетаются в конденсационную часть, где паро — газы сначала промываются смолой для очистки от смоляного тумана, затем промываются горячи. м раствором уксуснокальци — евой соли и известкового молока для извлечения кислот и, наконец, охлаждаются в поверхностном холодильнике для конденсации легкокипящих продуктов. Неконденсируемые газы после промывки водой поступают в два попеременно работающих кирпичных регенератора. В одном из них кирпич, уложенный в клетку, нагревается топочными газами, в другом через накаленный кирпич пропускают неконденсируемые газы с последующим впуском их в печь. Таким образом, древесина нагревается постоянно циркулирующими неконденсируемыми газами. Вновь образующиеся газы сгорают в топках регенераторов.

В печи Аминова перерабатывают около 100 скл. м3 сосновых дров в сутки с получением, кроме угля, из 1 м3 дров 8 кг серого порошка, 2 кг метилового спирта, 1 кг скипидара, 13,5 кг смолы. Расход дров на топливо около 10% от переугливаемых.

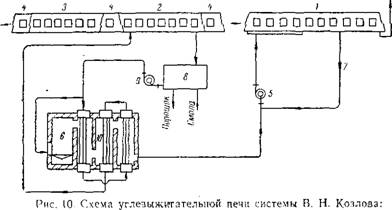

В СССР работает углевыжигательная печь проф. В. Н. Козлова канального типа с внутренним нагревом. Автор ее отказался от наклонного расположения основных камер пути во избежание отрицательного давления в нижней части и неизбежного подсоса воздуха. Отказался также и от кирпичных регенераторов, чтобы избежать разбавления неконденсируемых газов продуктами сгорания топлива, и осуществил нагревание газов в калорифере, изготовленном из жароупорной стали.

На рис. 10 приведена схема печи Козлова. На схеме видно, что печь состоит из сушильной камеры / на 10 вагонеток, камеры переугливания 2 на 7 вагонеток и камеры охлаждения 3 угля на 6 вагонеток. Камеры отделены друг от друга и от наружного воздуха изоляционными тамбурами 4 на одну вагонетку и расположены горизонтально на одном рельсовом пути. Решетчатые стальные вагонетки емкостью 10 л3 загружаются чурками длиной 200 мм, напиленными из тонких дров или поленьев. Такое измельчение дров ускоряет сушку, увеличивает выход ценных продуктов и улучшает механические свойства угля.

Вагонетки с дровами поступают в сушилку через каждые 2 3 часа противотоком к топочным газам, вдуваемым в сушилку дымососом 5. Дымовые газы отсасываются из топки 6 калорифера с температурой 380—450°, перед дымососом разбавляются рециркулирующими дымовыми газами и при температуре 220° поступают в сушилку. За 20 часов пребывания в сушилке сырые дрова высыхают до 10—15% влажности и нагреваются до 100-110°.

Высушенные дрова подают в камеру переугливания, где они передвигаются противотоком к греющим парогазам, поступающим из калорифера с температурой 390°. Вместе с продуктами пиролиза древесины парогазы выходят из камеры переугливания с температурой 160—180° и поступают в конденсационное отде-

|

/ — сушильная камера; 2 — камера переугливания; 3 — камеоа охлаждения; 4 — изоляционные тамбуры; 5 — дымосос; 6—топка калорифера-, 7 — рециркуляция газа; 8 — конденсационное отделение; 9 — вентилятор; 10 — калорифер |

Ление 8. В нем смесь охлаждается до температуры 95° с выделением смолы в смоляных скрубберах и поглощением кислот ацетатом кальция в солевых скрубберах. Водяные пары проходят конденсационную систему без конденсации и составляют в циркулирующих парогазах 80—85% всего объема. Поэтому древесина по существу нагревается перегретым водяным паром, что обеспечивает достаточно высокий выход кислот, получаемых в виде порошка (до 30 кг из 1 скл. м3 лиственных пород и 12 кг Из 1 скл. м3 хвойных). Внутри камер сушки, переугливания и охлаждения вагонетки передвигаются электролебедкой при помощи системы толкателей.

Циркуляция парогазов осуществляется вентилятором 9. Кало — рифер 10 представляет собой три трубчатки общей поверхностью 160 м2, обогреваемые снаружи топочными газами. Для лучшего использования тепла топочных газов наиболее горячие газы идут

Прямотоком с нагреваемым теплоносителем в первой трубчатке и противотоком во второй и третьей трубчатках.

В печи Козлова перерабатывается 100—125 м3 дров в сутки. Уголь получается хорошего качества, выход смолы 18—20 кг И 13—38 кг порошка с 1 ж3, в зависимости от породы перерабатываемой древесины. Расход топлива 18—20% от перерабатываемых дров.

Реторты с внутренним ‘нагревом могут быть периодического и непрерывного действия. Периодически действующие реторты с внутренним нагревом применялись в Швеции. Небольшую опытную реторту испытывали под Ригой. При значительном увеличении удельной производительности на единицу объема такие реторты отличаются рядом недостатков, а именно: увеличивается расход топлива и расход металла на сооружение калорифера и конденсационной установки.

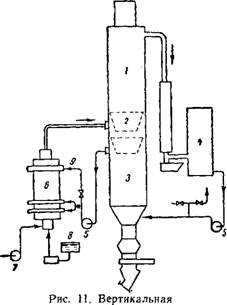

При периодическом процессе плохо используется тепло греющего теплоносителя во второй половине оборота реторты. Этого можно избежать при устройстве вертикальной непрерыв- нодействующей реторты, в которой свежие дрова подаются на верх реторты и, двигаясь сверху вниз под влиянием собственного веса, встречаются с парогазами все более высокой температуры. При этом сырье постепенно проходит зоны сушки, сухой перегонки, прокаливания угля и его охлаждения.

На некоторых заводах за границей (фирма Ламбиот) теплоноситель (неконденсируемые газы) подогревают при помощи калорифера, размеры которого определяются тепловоспринимаю — щей способностью поверхности дров. В СССР калорифер не применяют. На первой реторте, сооруженной на Амзинском заводе, теплоноситель получают в результате сжигания неконденсируемых газов пиролиза древесины или другого топлива, что дало возможность не применять дефицитную жароупорную сталь.

Из приведенной на рис. 11 схемы реторты видно, что она состоит из двух частей, разделенных конусом 2 (пунктир). Верхняя часть является зоной / высушивания и переугливания дров. В конусе 2 прокаливается образовавшийся уголь вследствие продувания через него теплоносителя с температурой 450—650°. Нижняя часть реторты служит зоной 3 охлаждения угля. Пройдя через конус, теплоноситель отдает тепло в зоне сухой перегонки и сушки древесины и вместе с образовавшимися летучими продуктами пиролиза выходит из верхней части реторты с температурой 100—130° в конденсационную систему 4. Это довольно сложный агрегат, поскольку в этом случае пары ценных продуктов разбавлены неконденсируемыми газами в несколько раз по сравнению с ретортами внешнего нагрева. Холодные газы нагнетаются газодувкой 5 в нижнюю часть реторты для охлаждения угля. Чтобы улучшить охлаждение угля, не снижая температуры в конусе 2, охлаждающие газы из зоны 3 отводятся второй газодувкой 5 в топку 6, где они смешиваются с продуктами сго

рания мазута и тбх же неконденсируемых газов. Излишек газов сбрасывается в атмосферу или отводится в котельную.

Внутренний диаметр реторты 2,7 м, полезная высота (зона сушки, прокаливания и охлаждения угля) 15,1 м. Общая высота реторты 26 м.

Для предупреждения потерь газов в верхней и нижней части реторты устроены шлюзовые затворы. Дрова, напиленные на тюльки длиной 150—250 мм и предварительно высушенные до влажности 10—15%, подают на верх реторты периодически, через каждые 15—30 мин. Так же периодически выгружается снизу охлажденный уголь.

Реторта потребляет мало тепла, так как физическое тепло парогазов в значительной мере используется для подсушки дров,’а физическое тепло угля передается охлаждающим неконденсируе — мым газам и вносится обратно в реторту.

Когда реторта перерабатывает хорошо высушенные дрова, неконденсируемые газы достаточно хорошо горят и реторта работает без дополнительного топлива. Реторта дает повышенный (до 18 кг/м3) выход кислот, что объясняется использованием коротких дров и сравнительно мягкими условиями нагрева. Выход спиртовых растворителей снижается более чем в 2 раза из-за трудностей улавливания их из разбавленных парогазов. К недостаткам реторты можно отнести повышенный расход энергии и пониженный выход угля (90 кг на 1 м3) с большим количеством мелочи.

|

Циркуляционная реторта: / — зона сушки н сухой перегонки; 2 — конус для прокаливания угля; 3 — зона охлаждения; 4 — конденсационная система; 5 — га — зодувка; 6 — топка для сжигания газов н мазута; 7 — воздуходувка; 8 — бак для мазута; 9 — ввод газов для рециркуляции |

Достоинствами реторты являются наибольшая удельная производительность, малый расход тепла, и, что особенно важно, весь технологический процесс реторты сравнительно легко автоматизировать. Все новые заводы сухой перегонки дровяной древесины, а также старые при реконструкции намечено оборудовать этими ретортами.

Прототипом реторты, установленной на Амзинском заводе, явилась реторта русского инженера М. Вейобейна, построившего подобную реторту в 1897 г. в Петербурге.

При установившемся процессе внутри реторты наблюдается определенный режим температуры. Если теплоноситель вводится в реторту с температурой 450—500°, в зоне переугливания температура изменяется в пределах 420—280°, понижаясь в зоне сушки до 180° и к выходу из реторты до 100—130°. Уголь, прокаленный при температуре 450—500°, постепенно охлаждается потоком холодных неконденсируемых газов, подводимых в нижнюю часть реторты, где температура понижается до 50—60°.

При увеличении температуры теплоносителя до 650° удельная и общая производительность реторты возрастает, значительно увеличивается теплотворная способность газов и избыточное тепло, отводимое из реторты вместе с газами, сбрасываемыми из системы циркуляции, но уменьшается выход кислот, эфиров и угля, в нем увеличивается количество мелочи.

Большое влияние на работу реторты оказывает влажность древесины. С увеличением влажности резко возрастает расход тепла, вносимого теплоносителем. Если при относительной влажности дров 14% больше половины тепла реторта получает за счет тепла экзотермической реакции, то при влажности 28% две трети необходимого тепла нужно вводить с теплоносителем. Поэтому очень важно хорошо и равномерно просушить древесину перед подачей ее в реторту.

Для хорошей сушки тюлек, подаваемых в вертикальную циркуляционную реторту, необходимо было принять вертикальную шахтную сушилку с движением тюлек под влиянием собственного веса и отказаться от горизонтальных туннельных сушил, распространенных на заводах сухой перегонки дерева.

Как указывалось, в шахтных сушилах при условии равномерного распределения газов каждая тюлька омывается теплоносителем, благодаря чему увеличивается поверхность теплопередачи и соответственно — количество переданного тепла.

На Амзинском заводе выстроены вертикальные сушилки в виде стальных, хорошо теплоизолированных цилиндров с внутренним диаметром 2,3 м и высотой 6,8 м. В таких сушилках тюльки высушиваются за 9—11 часов от начальной влажности 45% до конечной 14—15%. В горизонтальных вагонеточных сушилках на сушку требуется гораздо больше времени и влажность высушенных дров отличается неравномерностью. Интенсивность сушки зависит от температуры теплоносителя. Чем больше начальная влажность дров, тем выше можно поднимать температуру дымовых газов, не опасаясь загорания древесины, и тем больше будет испаряться влаги на 1 м3 объема сушилки.

Для сухой перегонки измельченной древесины применяются реторты различной конструкции. Степень измельчения древесины

Определяет способ переугливания. Так, крупную щепу, отличающуюся значительным живым сечением, можно переугливать в ретортах толстым слоем, поскольку газы, легко проникая через щепу, равномерно обогревают ее. При перегонке опилок или мелкой щепы передача тепла конвекцией становится невозможной, а прогрев в толстом слое затруднен из-за плохой теплопроводности древесины и угля, образующегося со стороны нагретой стенки. В связи с этим для сухой перегонки опилок и мелкой щепы требуются реторты, в которых обеспечено перемешивание материала. Переугливание опилок может быть осуществлено в аппаратах, аналогичных соответствующим сушилам, например, барабанным, шнековым, с вертикальным пересыпанием материала, пневматическим, полочным и другим типам, в которых сушка ведется в тонком слое с непрерывным перемешиванием материала.

В практике заводов сухой перегонки США известна барабанная вращающаяся реторта Зимана с внешним нагревом. При диаметре барабана 1 м и длине 12 м реторта перерабатывала 25—30 т опилок в сутки. Опилки загружались непрерывно через поршневой питатель с насадкой, в которой из опилок создается пробка, закрывающая выход ретортных газов. Пробка в реторте разваливается в опилки. Время пребывания опилок в реторте около 9 мин.

При внешнем нагреве можно осуществить переугливание в шнековой реторте, состоящей из нескольких реторт, установленных друг под другом. Для свободного прохождения газов шнек лучше делать в виде лопаточек, расположенных на валу по винтовой линии.

Шнековые реторты, как и барабанные, можно использовать для внутреннего нагрева и пропускать нагретые газы внутри реторты.

Для переугливания древесных отходов, измельченных в очень крупную щепу (20x50x200 мм), в США была применена шахтная реторта диаметром 2,1, высотой 13,5 м, в которой переугливание происходило только за счет тепла экзотермической реакции пиролиза. Но для этого древесина предварительно должна быть высушена до абсолютно сухого состояния и подогрета до 200°. Тепловые потери в таком аппарате, называемом ретортой Стаффорда, сводятся к минимуму, и ее общая производительность должна быть достаточно большой, чтобы образование экзотермического тепла могло покрыть его потери. Описываемая реторта перерабатывала 4 т сухой щепы в час.

Щепу сушили в барабанных сушилках дымовыми газами с начальной температурой 300°. В каждом барабане диаметром 3 ж и длиной 30 м, вращающемся со скоростью 3 оборотов в минуту, в течение 3 часов щепа высушивалась до 0,5—1%-ной влажности. Образующийся в реторте порошкообразный уголь охлаждался во вращающихся барабанах диаметром 1,9, длиной

15 м, имеющих внутри 28 труб диаметром 4", охлаждаемых водой.

В табл 2 приведена удельная производительность реторт и печей, выраженная в килограммах переугливаемой древесины за 1 час и отнесенная к 1 мг объема реторты и 1 м2 поверхности нагрева.

Таблица 2

Удельная производительность реторт и печей

|

Тип аппарата |

Удельная производительность |

Перерабатываемая |

Влажность |

|

|

А:г}лРчас | |

Кг/м^час |

Древесина |

В % |

|

|

Горизонтальная стационарная реторта малой емкости. . |

) 15ч-20 |

3-5 |

Дрова метровые |

25-40 |

|

] До 35* |

До 8* |

Колотые дрова (швырок) |

_ |

|

|

Вагонная стальная реторта. |

8-10 |

5-6 |

Дрова метровые |

20 |

|

Вагонная кирпичная реторта. |

8- 9 |

16-17 |

То же |

20 |

|

Выемная горизонтальная реторта. |

13 |

3 |

Дрова |

30—40 |

|

Выемная вертикальная реторта….. |

25 |

8 |

30-40 |

|

|

Печь Грум-Гржимайло. . . |

10 |

16-20 |

Дрова метровые |

Почти абс. сухие |

|

Печь Аминова………………………….. |

7 |

— |

Дрова |

40-50 |

|

Печь Козлова……………………………. |

10 |

12-^-15 |

Тюльки |

20 |

|

Уральская камерная печь . . |

3 |

— |

Дрова метровые |

40 |

|

Вертикальная циркуляционная реторта…………………………………… |

30-50 |

_ |

Тюльки |

10 |

|

Реторта Стаффорда…. |

85 |

— |

Крупная щепа |

Абс. сухая |

|

Реторта Зимана………………………… |

100 |

25 |

Опилки и мелочь |

30 |

|

Шнековая реторта…………………….. |

100 |

16 |

]Мелкая щепа |

20 |

|

Газогенератор прямого процесса. |

100-Н30 |

_ |

Щепа |

30-40 |

|

* По опытным данным Перечинского завода. |

Из данных таблицы видно, что размер и влажность перерабатываемой древесины неодинаковы. Так, сравнивая реторты, в которых переугливаются метровые дрова с влажностью 30—40%, можно заметить, что маленькие горизонтальные реторты (коэффициент заполнения достигает 0,8) на единицу объема более производительны, чем вагонные реторты, вследствие очень малого коэффициента заполнения последних (0,45). Переработка швырка ускоряет процесс, но не настолько, чтобы эти реторты нельзя было сравнивать с ретортами, в которых переугливаются метровые дрова. Во всяком случае, из таблицы видно, что у вертикальной выемиой реторты очень высокая производительность как по объему, так и по площади нагрева. Эти реторты отличаются сильным нагревом через поверхность днища благодаря лучеиспусканию накаленных топочных сводов. Производительность на единицу площади нагрева вагонных кирпичных реторт, печи Грум-Гржимайло, печи Козлова более высокая, чем у выемной вертикальной реторты. Объясняется это тем, что в кирпичных ретортах и печах осуществляется внешний нагрев через калориферы, которые нагреваются до более высоких температур, чем ретортные стенки. Наименьшей удельной производительностью отличается уральская камерная печь и наибольшей — вертикальная циркуляционная реторта. В последней так же, как и в печи В. Н. Козлова, переугливаются тюльки, предварительно высушенные до влажности около 10%’, однако удельная производительность на единицу объема реторты значительно выше таковой для печи. Если сравнивать по удельной производительности калориферов, с которыми сначала была запроектирована реторта Амзинского завода (как у фирмы Ламбиот), то печи Козлова и реторты примерно одинаковы. Более высокую удельную объемную производительность вертикальной циркуляционной реторты можно объяснить искусственным продуванием теплоносителя в реторте через всю толщу тюлек. В печи теплоноситель, по-видимому, омывает тюльки главным образом по наружной поверхности вагонеток, а основная доля тюлек, находящихся внутри вагонеток, плохо соприкасается с теплоносителем.

Щепа переугливается значительно быстрее, поэтому производительность реторт Стаффорда, Зимана, шнековых и газогенераторов равна— 100 кг на 1 м3 объема аппарата в час.

При выборе реторты важным показателем является ее стоимость, которая в значительной степени определяется расходом металла на ее изготовление. Если удельный расход металла высчитать в тоннах на кубометр дров, перерабатываемых в сутки, то для вагонных стальных реторт он будет равен 2,8 т/м3, для вертикальной циркуляционной 0,8, для вагонной кирпичной 0,33 и для горизонтальных реторт малой емкости 0,25—0,35 т/м3.

Опубликовано в рубрике

Опубликовано в рубрике