Данная линия создана для производства топливных брикетов

из древесных отходов различной фракции и влажности.

Главные технические свойства

полосы.

Продукт полосы — брикеты

восьмигранные с поперечником описанной окружности 70

мм, с центральным отверстием 20 —

25 мм.

Производительность по

готовому продукту: до 0,4 т/ч.

Влажность сырья

относительная — 55 % (абсолютная влажность 122 %).

Потребность в сырье при его влажности 50 % — до 0,8 т/ч.

Нужная площадь для установки: 20х18х7 м.

Обслуживающий персонал: 4 человека в смену.

Требования к высококачественному сырью:

1. Должно быть, от хвойных и

мягеньких лиственных пород древесной породы (лиственных пород лучше менее 30%

полного количества).

2. Должно содержать

малое количество коры (отлично — менее 5%, лучше — менее

1%), т.к. повышение количества коры приводит к повышению зольности брикет.

3. Не должно быть старенькым

(лежалым), т.к. такое сырье ужаснее брикетируется, и у брикетов выходит наименьшая

энергетическая ценность.

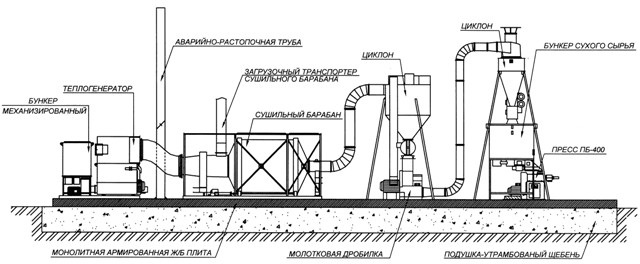

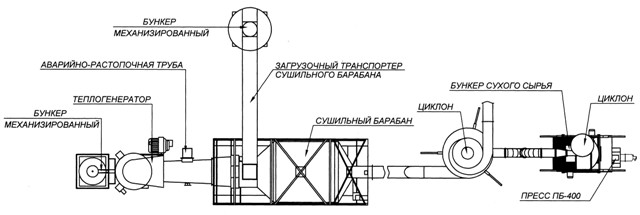

Состав оборудования участков сушки и

брикетирования.

№

Черта

оборудования

Един. изм.

Кол-во

Участок измельчения сырья- стоимость от 720 000

руб.

1

Транспортер

м

*

2

Металлоулавливатель

шт.

1

3

Рубительная машина РМ-45

шт.

**

4

Транспортер

м

*

5

Молотковая молотилка Д-90

шт.

1

6

Пульт управления Д-90

шт

1

7

Система пневмотранспорта с вентилятором ВРП-122-45

компьютер.

1

8

Бункер накопитель сырого сырья

шт.

1

Участок сушки сырья — стоимость от 1 950 000

9

Загрузочный транспортер сушильного барабана

шт.

*

10

Сушильный барабан до 1 т/ч по

испаренной влаге

шт.

1

11

Циклон с дымососом и шлюзовым питателем

шт.

1

12

Газоход с поперечником. 500 мм

м

*

13

Система управления транспортером

шт.

1

14

Шкаф управления барабаном

шт.

1

15

Шкаф управления циклоном

шт.

1

16

Молотковая молотилка

шт.

1

17

Шкаф управления молотковой молотилкой

шт.

1

18

Система

пневмотранспорта (2 циклона, 1

вентилятор, 2 шлюзовых питателя, пневмопровод)

набор

*

Участок прессования (брикетирования) —

стоимость от 1 630 000

руб.

19

Бункер

механизированный

шт.

1

20

Дозатор

шт.

1

21

Пресс брикетировочный шнековый Рini&kay

шт.

1

22

Шкаф управления прессом

шт.

1

Участок упаковки — стоимость от 160 000

руб.

23

Торцовочный станок

шт.

**

24

Стреппинг-машина

шт.

1

25

Упаковочная линия для термоусадочной пленки

шт.

**

26

Весы

шт.

1

Примечание:

* — рассчитывается, в

зависимости, от площади цеха;

** —

рассчитывается, в зависимости, от автоматизации процесса производства и

начального сырья.

Описание и технические свойства

основного оборудования

1.Рубительная машина РМ-45

Предназначена

для переработки древесных отходов (вершин деревьев, некондиционных кусков, горбыля,

обрези и т.д.) в техно щепу.

Свойства

Ед. измерения

Значение

Больший размер перерабатываемых отходов

мм

до 100

Производительность

м3/час

до 10

Размеры получаемой щепы

— длина

— толщина

мм

10÷60

до 30

Мощность электродвигателя

кВт

45

Габариты

м

2,2 х 1,9 х 3,4

Масса

кг

1155

2.Молотковая молотилка Д-90

Предназначена

для измельчения, как сухой щепы, так и щепы естественной влажности. Размер

получаемой фракции определяется количеством, расположением, формой и размером

отверстий сита, через которое происходит выгрузка готового сырья.

Свойства

Ед. измерения

Значение

Производительность (в

зависимости от вида обрабатываемого материала, его влажности, размеров

отверстий решет). На щепе с влажностью до 55%

м3/час

до 5

Мощность электродвигателя, менее

кВт

22

Количество

дробильных молотков

шт

90

Размер загрузочной горловины

мм х мм

500х400

Габаритные размеры

мм

2760х850х1160

Вес станка

кг

790

3.Механизированный бункер МБ-1000

Предназначен

для скопления сырого опила, с следующей подачей его в сушильный барабан.

Наименование, тип

Обьем, м3

Наибольшая

скорость выгрузки кг/ч

Мощность, кВт

Бункер механизированный

2,3

до 1000

2,2

4.Сушильный

барабан СБ-1000

Позволяет подготавливать (высушивать) мелкофракционное

древесное сырьё естественной влажности к брикетированию.

Наибольшая производительность по испаренной влаге, кг/ч

Скорость вращения, об/мин

Мощность, кВт

Масса, кг

до 1000

3-9

2,2

5000

5.Пресс брикетирующий ПБ-400

Предназначен для получения способом прессования под

высочайшим давлением экологически незапятнанных качественных топливных брикетов.

Требования к начальному сырью: влажность прессуемого

материала- 8-10%, фракционный состав — до 4 мм.

Пресс состоит из нескольких конструктивных частей,

основными из которых являются: рама, головка экструдера, главный привод,

ворошитель, нагреватели, приемный бункер.

Отсутствие на техническом уровне сложных частей понижает

возможность поломки и позволяет персоналу, эксплуатирующему установку, по мере надобности

без помощи других стремительно проводить техническое сервис оборудования.

В процессе использования пресса быстроизнашивающейся

деталью является шнек.

Срок службы шнека, до последующего восстановления — до

40 часов. Восстановление шнека делается методом наплавки последних 2х — 3х

витков шнека и шлифуются на станке.

Наименование показателя

Ед. измерения

Значение

Влажность сырья

%

8-10

Размер фракции сырья

мм

до 4

Размер брикета

мм

восьмигранный с поперечником описанной окружности 70 мм с центральным

отверстием 20-25 мм

Частота вращения головного вала

со шнеком

об/мин

790

Температура прессования, до

ОС

300

Производительность 1-го пресса, около

кг/час

400

Номинальная мощность мотора привода вращения, вала

кВт

45

Номинальная мощность мотора привода мешалки пресса

кВт

0,75

Габаритные размеры установки:

длина

ширина

высота (с бункером)

мм

мм

мм

2800

2200

3200

Масса установки, менее

кг

2100

6. Упаковочная автоматическая линия

Данная линия употребляется для для штучной и групповой

упаковки продукции в термоусадочную полиэтиленовую пленку. Отличается

универсальностью, высочайшей надежностью и производительностью.

Производительность полосы добивается 900 упаковок в час.

Универсальность и быстрота опции на разные виды продукции.

Набор поставки состоит из термотоннеля и

автоматического термоножа. Термонож обустроен пневматическими системами

привода ножика и фиксации упаковки, автоподмотчиками пленки, пневмотолкателем

продукции. В конструкции употребляется промышленная пневматика

«Фесто», Германия.

Наименование показателя

Ед. измерения

Значение

Производительность (находится в зависимости от габаритов продукции)

циклов/мин

7

Габариты проходного окна термотоннеля

мм

600 х 400

Наибольшие габариты упаковки

мм

350х450х360

Наибольшая ширина пленки

мм

550

Давление воздуха в магистрали

МПа (кг/см2)

4-6

Наибольшая потребляемая мощность

кВт

12,27

Размеры упаковочной полосы в сборе

мм

3010 х 1070х 2000

Вес

кг

260

Описание технологического процесса

производства топливных брикетов

Топливные брикеты изготовляются

практически из всех отходов деревообработки. Основной способ производства биотоплива —

прессование при завышенных температурах.

Этапы производства:

Создание брикетов из

древесных отходов содержит в себе три главные операции: измельчение, сушку и

прессование.

1. Измельчение сырья.

Опилки с

пилорамы загружаются в склад сырья. Большие отходы (горбыль, обзол) при помощи

рубильной машины перерабатываются в щепу и доизмельчаются молотковой молотилкой

в нужную фракцию и при помощи отводящего транспортера поступают на склад сырья.

2. Сушка сырья.

Древесное

сырье подается в бункер сушильного барабана и в топку теплогенератора.

Нагнетающий вентилятор подаёт нагретый в теплогенераторе воздух в сушильный

барабан. Во вращающемся барабане сырьё, перемещаясь с воздушным потоком,

повсевременно смешиваясь и пересыпаясь, сохнет до данной влажности 8-10%.

Отработанный воздух подаётся на рециркуляцию и смешивается с воздухом из

теплогенератора. Высушенное сырьё из барабана пневмотранспортом подаётся в

оперативный механизированный бункер. Из механизированного бункера через

шнековый дозатор высушенное сырье поступает в молотковую молотилку для узкого

измельчения и дальше в пресс-брикетер.

3. Прессование.

Брикет

формируется методом конкретного прессования червячным сборочным потоком

(шнеком), создающим удельное давление 100-120 МПа в обогреваемой матрице с

температурой 300 ºС. Плотность брикетов 1,0-1,4 кг/дм3 обеспечивает их

сохранность при хранении и транспортировке. Брикет формируется в виде

нескончаемой ленты восьмигранного сечения с отверстием по центру. Связывающим

элементом является лигнин — натуральное вещество, которое выделяется из сырья

при нагревании. Поверхностный слой и внутреннее отверстие брикета под действием

высочайшей температуры подвергается пиролизу с образованием угля, что улучшает

условия следующего горения брикетов.

Порядок оплаты, срок поставки, гарантийное сервис:

Срок производства 45 — 55 рабочих дней.

Оплата оборудования поэтапная (30/30/30/10%).

Гарантийный срок эксплуатации 12 месяцев.

Послегарантийное сервис.

По желанию заказчика осуществляем доставку, а/м либо ж/д

транспортом.

Шеф-монтажные

работы оплачиваются по дополнительному договору!

Техническое решение

С целью получения более полной и

детализированной инфы по осуществлению запланированного Вами проекта, предлагаем

Вам заключить с нашей компанией «Контракт на техническое решение».

В рамках этого соглашения мы

гарантируем выполнение последующих мероприятий:

1. Выезд спеца на место,

запланированное Вами для установки оборудования.

2. Анализ количества и свойства

имеющегося у Вас сырья. Расчет объемов перерабатываемого сырья.

3. Осмотр (обмер) помещения и

участков задействованных для размещения технологии.

4. Оценка инфраструктуры

(электро- тепло- газо- водоснабжение, подъездные пути).

5. Определение хорошей

комплектации (полный список оборудования) и уровня автоматизации полосы.

6. Итоговая оценка цены

оборудования, применяемого в производственной полосы, сроки производства и

поставки.

7. Составление эскизного плана

размещения технологии. Вид сверху, вид с боковой стороны.

8. Сроки и цена монтажных и

пусконаладочных работ.

9. Изготовка масштабных

чертежей технологической полосы с привязками к помещению и площадям.

12. Техническое задание для

подготовки помещения к монтажу полосы.

Срок выполнения работ: 14 дней.

Цена услуг по договору: от

100 000 (100 тыщ) рублей.

Cпециалисты нашей компании ответят Вам на все интересующие Вас вопросы по тел.: 8(912)220-60-80, 8(912)235-67-27, также Вы сможете выслать заявку на эл. почту derevodom@bk.ru

Бланк заявки

Наши партнеры:

www.gk-freza.ru

Опубликовано в рубрике

Опубликовано в рубрике  Теги:

Теги: