По этой технологии можно создавать топливные брикеты из мокроватых маленьких древесных отходов (опилки, стружки, щепа), куриного помета с подстилкой, фрезерного торфа, лигнина, навоза (после ферментации), костры льна и сортированных жестких бытовых отходов (ТБО).

Свойства сырья: влажность — до 65%, размер частиц — до 50х25х10 мм.

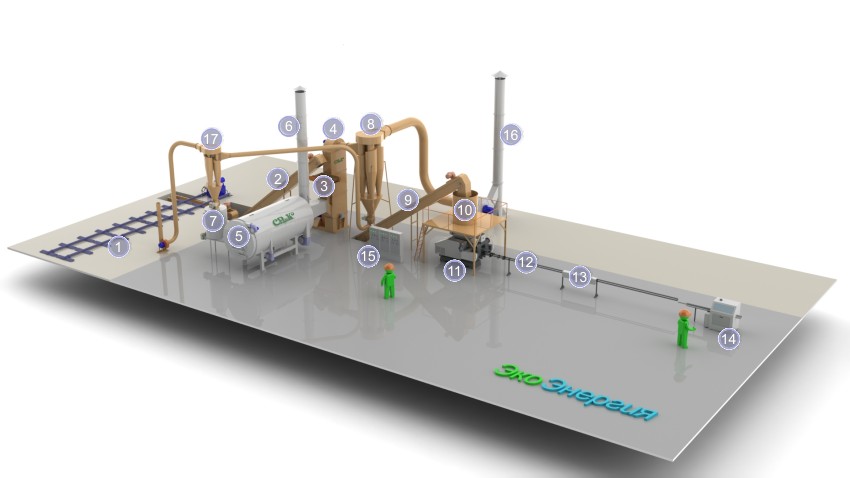

Сырьё подвозится автотранспортом (или погрузчиком) и ссыпается на механизированный склад «подвижный пол» (1). Стокеры подвижного пола имеют гидравлический привод и под его действием совершают возвратно-поступательные движения. Лопатки («крылья») стокеров имеют конусновидную форму, потому при движении стокеров сырье с регулируемой скоростью подачи направляется к цепному (скребковому) транспортеру (2), дальше сырье подается на дисковый сепаратор (3). На нем от сырья отделяется камешки, коренья и т.п. примеси, которые попадают в переносной контейнер (на схеме не показан), а сырьё через самотёк попадает в загрузочную секцию Агрегата Сушки-измельчения (4). Сюда же подаются продукты горения из теплогенератора (5) (подробнее — в статье «Разработка сжигания биомассы») и засасывается прохладный атмосферный воздух через аварийно-растопочную трубу (6). Сначало смешиваются продукты горения и прохладный воздух, пропорция смешивания регулируется автоматом, что обеспечивает поддержание данной температуры теплоносителя. Потом теплоноситель смешивается с мокроватым сырьем и засасывается в Агрегат Сушки-измельчения (4). В нем сырье измельчается и потом высушивается, поднимаясь в потоке теплоносителя к динамическому классификатору, находящемуся в головной секции Агрегата Сушки-измельчения. Динамический классификатор, частота которого задаётся с пульта управления (15), пропускает мелкое и сухое сырье, а большие и мокроватые частички сырья возвращает к ротору Агрегата, этот процесс повторяется до получения нужной влажности и степени измельчения сырья (подробнее — в статье «Разработка сушки-измельчения»). Измельчённое и высушенное сырьё (отныне его принято именовать мукой) засасывается в осадочный циклон (8) за счет разряжения, создаваемого дымососом (не виден). В циклоне мука осаждается за счет центробежной силы и двигается вниз, а отработанный теплоноситель выбрасывается в дымовую трубу (16). Из циклона мука через шлюзовой затвор подаётся в шнековый либо цепной транспортер (9), дальше поступает в бункер брикетного пресса (10). Снутри бункера находится устройство, препятствующее слеживанию муки. Из бункера мука шнековым питателем с регулируемой скоростью подачи направляется в брикетный пресс (11). В прессе мука поначалу попадает в камеру (либо 2 камеры) подготовительного прессования, откуда шнеком (либо 2-мя встречно направленными шнеками) подается в камеру прессования. В камере прессования мука вдавливается подвижным поршнем (пистоном) в коническую недвижную матрицу, где под действием огромного давления происходит формирование непрерывного брикета (дальше для простоты — «брикетов»). Брикеты, выходящие из пресса, имеют высшую температуру и непрочны, потому они направляются в тоннельный охладитель брикетов (12). В процессе остывания влажность брикетов миниатюризируется за счет испарения воды, и в их происходят физико-химические конфигурации. В итоге они получают нужную твердость, влажность и температуру. Продвигаясь по туннелю охладителя, который в этом случае является сразу и транспортером, непрерывный брикет проходит металлодетектор (13) и поступает в автоматическую пилу (14), где происходит его вырезка на брикеты данной длины. Дальше брикеты поступают на участок упаковки и склад готовой продукции (подробнее — в статье «Технологии упаковки»).

Теплогенератор в данной схеме может загружаться топливом как в ручном (через дверцу), так и в автоматическом режиме — из бункера горючего (7). Пополнение бункера горючего происходит автоматом за счет возврата части муки от осадочного циклона (8) системой пневмотранспорта (17). Опционально бункер горючего может пополняться дополнительным транспортером с отдельного склада горючего (не показан).

Технологии производства топливных шайб и четвертаков имеют малозначительные отличия от технологии производства брикетов. Перейти к описанию технологии производства топливных шайб и четвертаков.

Разработка производства топливных брикетов в форме параллелепипедов (кирпичиков) имеет малозначительные отличия. Перейти к описанию технологии производства топливных брикетов в гидравлических прессах.

Опубликовано в рубрике

Опубликовано в рубрике  Теги:

Теги: