Топливные гранулки

База производства твердого биотоплива

В базе технологии производства топливных гранул, как и топливных брикетов лежит процесс прессования размельченных отходов древесной породы, травы, лузги и др.

Сырьё (опилки, трава и т.д.) поступает в молотилку, где измельчаются до состояния муки. Приобретенная масса поступает в сушилку, из неё — в пресс-гранулятор, где древесную муку прессуют в гранулки. Сжатие во время прессовки увеличивает температуру материала, лигнин, находящийся в древесной породе размягчается и склеивает частички в плотные цилиндрики.

На создание одной тонны гранул уходит 3-5 кубометров древесных отходов естественной влажности. Готовые гранулки охлаждают, пакуют в огромные биг-бэги (по несколько тонн) либо маленькую упаковку от нескольких кг до нескольких 10-ов кг. Различают промышленные (доставляются насыпью без упаковски либо в биг-бэгах) и потребительские гранулки (в маленькой расфасовке, направленные на личных и маленьких промышленных потребителей).

Древесные топливные гранулки (пеллеты, ДТГ) — это маленькие цилиндрические упрессованные древесные изделия поперечником 4-12 мм, длиной 20-50 мм, переработанные из высушенных остатков деревообрабатывающего и лесопильного производства: опилки, стружка, древесная мука, щепа, древесная пыль и т.д. Гранулки употребляются в котлах для получения термический и электронной энергии методом сжигания. Преимуществом использования древесных гранул перед другими видами горючего является:

— понижение вредных выбросов в атмосферу: древесное биотопливо признано СО2 — нейтральным, т.е. при его сжигании количество выделяемого углекислого газа в атмосферу не превосходит объем выбросов, который бы образовался методом естественного разложения древесной породы (см. табл.1);

— понижение вредных выбросов в атмосферу: древесное биотопливо признано СО2 — нейтральным, т.е. при его сжигании количество выделяемого углекислого газа в атмосферу не превосходит объем выбросов, который бы образовался методом естественного разложения древесной породы (см. табл.1);

— бoльшая теплотворная способность: по сопоставлению со щепой и с кусковыми отходами древесной породы. Энергосодержание 1-го килограмма древесных гранул соответствует 0,5 литра водянистого дизельного горючего; древесные гранулки не уступают по теплотворной возможности ни углю, ни мазуту (см. табл.2);

— низкая цена по сопоставлению и дизтопливом и отоплением электричеством,

— чистота помещения, в каком установлен котел,

— возможность автоматизации котельных.

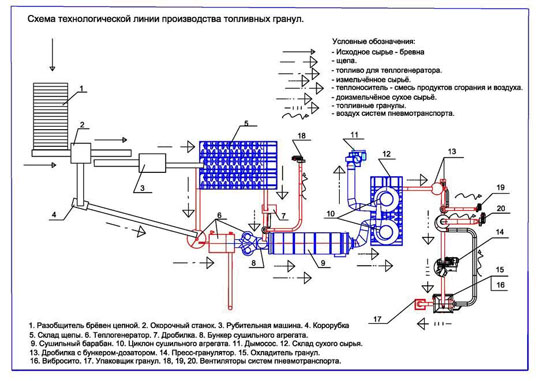

Разработка производства древесных топливных гранул

Расстановка оборудования на каждом предприятии может быть различная. Но принципы — общие с момента появления разработка производства пеллет в 1947 году. Сам по для себя процесс гранулирования — пеллетизации происходит в особых кольцевых штампах (пресс-формах) вращающимися роторными вальцами, которые впрессовывают в бессчетные отверстия — фильеры пресс-формы, активизированное паром размельченное древесное сырье, после этого, срезанные с внешней стороны штампа особым ножиком гранулки, должны быть охлаждены и разделены от маленьких частиц.

Весь процесс производства условно можно поделить на несколько шагов:

• Измельчение

• Сушка

• Доизмельчение

• Водоподготовка

• Прессование

• Остывание

• Фасовка и упаковка

Рассмотрим подробнее каждый шаг производства:

• Измельчение древесного сырья. Рубительные машины (Молотилки) размельчают древесное сырьё до фракции с размерами менее 25х25х2 мм для предстоящей сушки. Идеальнее всего для понижения энергозатрат на сушку размельчать до более маленькой фракции.

• Сушка. Древесное сырье перед прессованием обязано иметь влажность 10 % ± 2 %. Сырье с большей либо наименьшей влажностью просит дополнительного увлажнения либо дополнительной сушки. Сушилки делятся на два типа: барабанного и ленточного. Ленточного типа: дороже, но безопасней. По типу используемого сушильного агента они разделяются на сушилки на топочных газах, жарком воздухе и водяном паре. По типу используемого вида горючего для производства ДТГ: газовые и на древесных отходах.

• Доизмельчение сухого сырья. Для устойчивой работы пресса входная фракция должна быть менее 4 мм. Такую фракцию может обеспечить молотковая мельница, стружечный станок либо дезинтегратор.

• Водоподготовка. Сырье с влажностью наименее 8% плохо поддается прессованию, потому требуется, устройство дополнительного увлажнения сырья. Идеальный вариант — это шнековые смесители, имеющие возможность подачи воды либо пара. Пар используют для понижения прочности и роста пластичности древесного сырья жестких пород. Прессы неких производителей из-за конструктивных особенностей не требуют прибавления пара. Некие используют пар для старенького, слежавшегося сырья, но таким сырьем трудно получить гранулки неплохого свойства.

В базе всего процесса гранулирования либо в сердечко его находится пресс. Сейчас существует несколько 10-ов производителей прессов из различных государств мира (CPM, Andritz, Salmatec, Amandus Kahl, Buhler, Munch и многие другие). Многие прессы конструктивно различаются по видам матриц:

— пресс с круглой матрицей

— пресс с круглой матрицей

— пресс с плоской матрицей.

Пресс с круглой матрицей разрабатывался для комбикормовой, пищевой и хим индустрии. А пресс с плоской матрицей вначале для утилизации промышленных и бытовых жестких отходов. На сегодня прессы обеих модификаций, применяемые в гранулировании, работают по схожему принципу. Бегущие катки делают контактное напряжение смятия сырья на матрице, и через отверстия в матрице продавливают сырье, которое обрезается ножиками. Прессы выполнены из особо крепких материалов с жесткими сильными корпусами. Матрица и катки сделаны из особых закаленных износоустойчивых сплавов. Гранулирование древесной породы, как материала имеющего высшую плотность, просит завышенного усилия для прессования. При прессовании происходит уплотнение древесного сырья до 3 раз. Удельное потребление электроэнергии составляет от 30 до 50 кВт в час на тонну. Из-за сил трения и адиабатических процессов, происходящих при резком сжатии сырья, температура в рабочей зоне пресса добивается 100°С.

• Остывание. Чем выше усилия прессования и выше температура сырья, тем лучше гранулки по качеству. При увеличении температуры прессования выше 120°С происходят необратимые процессы в гранулируемом сырье, которые приводят к ухудшению свойства гранул. Остывание нужно для кондиционирования гранул после прессования. У добротных производителей оборудования в технологическом процессе, после охладителя есть системы для чистки готовых гранул от пыли, что значительно улучшает качество выпускаемой продукции.

• Фасовка и упаковка. Фасовка и упаковка топливных гранул находится в зависимости от того, какая система хранения существует у потребителя.

— в свободном виде — насыпью.

— в мешках биг-бэг, от 500 до 1200 кг.

— в маленькой расфасовке по 10…20 кг.

Методы расфасофки топливных гранул

• В свободном виде — насыпью

Подразделяется на две группы:

Подразделяется на две группы:

— 1-ая идет на большие ТЭЦ, требования по качеству низкие, стоимость также маленькая: промышленные пеллеты.

— 2-ая — высочайшего свойства для котлов маленький мощности и предстоящей фасовки в маленькую упаковку, требования высочайшие, стоимость также довольно высочайшая.

• Фасовка в биг-бэги

Фасовка в биг-бэги применяется для промышленной транспортировки сыпучих товаров. Биг-бжги делаются из крепкого полимера, имеют петли для механизации погрузо-разгрузочных работ, также позволяют сохранять постоянную требуемую влажность ДТГ при открытом складировании. Стоимость ДТГ в биг-бэгах выше, чем при доставке насыпью.

• Маленькая расфасовка

• Маленькая расфасовка

Самая дорогая группа. Цены на гранулки в маленькой расфасовке более высочайшие, и превосходят 200 Евро за тонну. К данной группе ДТГ предъявляются завышенные требования по качеству. Очень комфортна для тех заказчиков, кто не может иметь склада для хранения в насыпном виде. Перевозится на паллетах (поддонах). Массой до одной тонны. На снимках показаны варианты транспортного пакета и мешка 20 кг.

При подготовке абзаца использовалась информация из справочника «Древесные топливные гранулки в Рф и СНГ», Ракитова О.С, Овсянко А.Д., Александрова С.Е., СПб, 2005

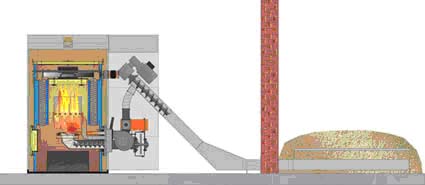

Оборудование для сжигания биотоплива

Для каждого вида горючего существует своя разработка сжигания, обоснованная, как на техническом уровне, так и экономически. Топливную гранулку можно спаливать на различном оборудовании. Но наибольшей эффективности можно достигнуть только при помощи котлов и горелок, специально для этого предназначенных.

Процесс получения термический энергии из гранул можно именовать горением только с большой натяжкой, т.к. гранулки не пылают в прямом смысле этого слова, а тлеют. При всем этом котел, исчерпав горючее в контейнере, может продолжать снабжение теплом в течение 24 часов за счет малой скорости протекания процесса.

В Европе более половины котлов на древесных гранулках имеют среднюю мощность от 100 кВт до 1 МВт. Обычно такие печи инсталлируются в огромных личных домах, школах, на маленьких предприятиях.

Не считая котельных на пеллетах, есть также камины на гранулках и брикетах. Подобные камины работают не как котлы, как воздухонагреватели, потому не требуют системы трубопроводов. Почаще они употребляются (как и классические камины) в качестве дополнительного средства подогрева.

На сегодня на рынках государств СНГ представлены и горелки для переоборудования жидкотопливных котлов под гранулку, и котельное оборудование большой мощности, и промышленные парогенераторы на биотопливе, и маломощные автоматические котлы для личных домов, и комнатные камины для сжигания топливной гранулки. Большая часть оборудования импортируется. Но и целый ряд российских компаний предлагает оборудование, созданное для сжигания пеллет.

Кстати, 1-ые котлы на биотопливе появились вообщем в Рф. До 60-х годов ХХ века в СССР было создано и смонтировано много таких котлов. Но задачка тогда ставилась другая: «утилизировать отходы». На Западе была другая цель: достигнуть наибольшего КПД для того, чтоб понизить себестоимость производимой энергии, потому европейцы пошли далее россиян в исследовании аспектов сжигания биотоплива. К примеру, при сжигании хвои появляется щелочь натрия, которая гибельно оказывает влияние на железные котлы, но сейчас уже есть технологии, дозволяющие нейтрализовать подобные вредные эффекты.

Для каждого вида биотоплива существует своя особая и специфичная разработка. Котельные, созданные для биомассы влажностью наименее 30%, не будут эффективны ни для сжигания мокроватого биотоплива с содержание воды около 50%, ни для рафинированного биотоплива. Мокрое сырье не будет пылать из-за того, что ему нужна очень высочайшая температура снутри котла. Древесные гранулки (рафинированное биотопливо) будут сгорать в таком котел, но при всем этом растеряют экономическую необходимость, так как цена котла на гранулках ниже, чем на увлажненной либо сухой (до 35%) биомассе — опилках, щепе и т.д.

В текущее время в Европе разработан довольно широкий ряд типов котлов на биотопливе:

— котлы на прессованом биотопливе — гранулках и брикетах,

— котлы на сухом биотопливе (влажность до 30%),

— котлы на мокроватом биотопливе (влажность до 55%)

— котлы для сжигания торфа и консистенций из торфа,

— котлы для сжигания коры и консистенций из коры,

— котлы для сжигания другого органического сырья.

Зависимо от черт котлы ориентируются на различные сегменты рынка: от личных потребителей до больших предприятиях и городских котельных.

(Выдержки из справочника «Древесные топливные гранулки в Рф и СНГ» под ред. Ракитовой О., СПб. 2005)

Разработка производства топливных брикетов

В базе технологии производства топливных брикетов лежит процесс прессования шнеком агро-отходов (шелухи подсолнечника, гречихи и др.) и мелко размельченных отходов древесной породы (опилок) под высочайшим давлением при нагревании от 250 до 350 С°. Получаемые топливные брикеты не содержат в себе никаких связывающих веществ, не считая 1-го натурального — лигнина, содержащегося в клеточках растительных отходов. При использовании агросырья может быть добавление связывающих частей. Температура, присутствующая при прессовании, содействует оплавлению поверхности брикетов, которая благодаря этому становится более крепкой, что важно для транспортировки брикет.

В базе технологии производства топливных брикетов лежит процесс прессования шнеком агро-отходов (шелухи подсолнечника, гречихи и др.) и мелко размельченных отходов древесной породы (опилок) под высочайшим давлением при нагревании от 250 до 350 С°. Получаемые топливные брикеты не содержат в себе никаких связывающих веществ, не считая 1-го натурального — лигнина, содержащегося в клеточках растительных отходов. При использовании агросырья может быть добавление связывающих частей. Температура, присутствующая при прессовании, содействует оплавлению поверхности брикетов, которая благодаря этому становится более крепкой, что важно для транспортировки брикет.

Сырьем для производства брикетов является тот же материал, что и для производства гранул — опилки разных пород древесной породы, щепа, лузга подсолнечника, гречихи, трава и многие другие растительные отходы. Разработка производства брикетов идентична с технологией гранулирования, но более обычная.Брикеты бывают различных форм — в виде кирпича, цилиндра либо шестигранника с отверстием снутри. Стандартных размеров у данной продукции нет.

Главным фактором, определяющим механическую крепкость, водоустойчивость и калорийность брикета, являются его плотность. Чем плотнее брикет, тем выше характеристики его свойства. Чем ниже плотность брикетов, тем меньше их калорийность. К примеру, при плотности брикета 650-750 кг/м3 калорийность брикетов равна 12-14 МДж/кг; при плотности 1200-1300 кг/м3 — 25-31 МДж/кг.

Качество брикетов в значимой мере находится в зависимости от влажности начальной консистенции. Различают лучшую и критичную влажности. Лучшая влажность составляет 4-10 %, при ней достигаются лучшие механические свойства брикетов (следует учесть, что для неких видов сырья верхним пределом влажности является 6-8%). Критичной именуется влажность, при которой может быть образование брикетов, но в нем возникают трещинкы — таким макаром, брикет товарного вида не имеет. Критичная влажность находится в границах 10-15 %. При более высочайшей влажности приобретенный брикет будет «разорван» внутренним давлением воды, возникающем при сжатии размельченной массы.

Существует 3 главных типа топливных брикетов. Они отличаются по форме, которая находится в зависимости от способа производства. «В народе» прижилось три наименования, которые произошли из имен компаний, выпускающих оборудование для производства того либо другого брикета. Таким макаром, выделяют брикеты RUF, брикеты NESTRO и брикеты Pini-Kay. Но, не считая упомянутых производителей брикетирующего оборудования, есть и другие компании — к примеру C.F.Nielsen (Дания), UPM (Литва), Bogma (Швеция), Pawert-SPM AG (Швейцария), DI-PIU (Италия).

Брикеты разделяются по двум принципам:

1-ое — по сырью, из которого они сделаны. Тут выделяют: брикеты из древесных отходов (стружка и опил без коры, отходы с корой, кора, отходы производства МДФ, шлифпыль, отходы фанерных производств, лигнин, брикеты из сельскохозяйственных отходов); брикеты из агробиомассы (трава , шелуха подсолнечника, шелуха злаковых, отходы хлопка, сено, камыш); брикеты из иных материалов (бумага, картон, целлюлоза, полимеры, торф).

2-ое — по методу прессования и форме. Брикеты бывают 3-х видов: цилиндрические, экструдерные и в виде кирпичика.

Цилиндрические брикеты

Этот вид брикетов выходит оковём прессования на оборудовании ударно-механического типа. Они имеют нескончаемую длину, и могут быть разбиты как на шайбы, так и на поленья. Имеют очень высшую плотность, пользуются большой популярностью в Европе.

Такие брикеты могут иметь не только лишь круглую, да и квадратную либо восьмиугольную форму, иметь либо не иметь отверстие. Вид брикета заказывает клиент, он находится в зависимости от того, какие формы больше популярны в каждой раздельно взятой стране. Данные брикеты охотно приобретают такие страны, как Германия, Дания, Англия, Норвегия, Швеция, Италия. На внутреннем рынке, в большинстве случаев употребляют кусковые брикеты, сделанные по данной технологии, в качестве горючего для твёрдотопливных котлов.

Экструдерные брикеты

Эти брикеты непременно имеют отверстие снутри и обожженную верхнюю поверхность.

В базе экструзивной технологии производства брикетов лежит процесс прессования шнеком под высочайшим давлением при нагревании от 250 до 350 С°. Температура, присутствующая при прессовании, содействует оплавлению поверхности брикетов, которая благодаря этому становится крепкой, что важно для транспортировки брикета.

Такие брикеты закладываются вручную в топку котла либо в печку, они пользуются спросом в Прибалтике и на внутреннем рынке Рф.

Брикеты в виде кирпичика

Эта продукция имеет вид прямоугольного параллелепипеда со скошенными углами. Таковой брикет выходит оковём гидравлического прессования, и его размеры зависят от рыхлости сырья, из которого он произведён и давления, которое на него оказано. Они отлично употребляются на внутреннем рынке, и также отлично покупаются во все европейские страны.

Разработка

Процесс брикетирования — это процесс сжатия материала под высочайшим давлением, с выделением температуры от силы трения. За счет данного воздействия в древесной породе происходит выделение лигнина, который является связывающим веществом для формирования брикета. Для брикетов не из древесного сырья, могут применяться экологически незапятнанные добавки (менее 2%). При производстве данной продукции следует направить повышенное внимание на воду — очень принципиальный параметр, влияющий на плотность брикета. В случае превышения 14% влажности сырья брикет разваливается на произвольные кусочки из-за излишка воды.

Объем брикета составляет 1/10 от объёма затраченного на его создание сырья, что дает значительную экономию при транспортировке и хранении биотоплива.

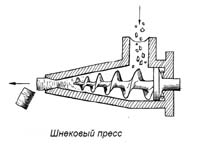

Для производства древесных брикетов используют поршневые и шнековые прессы, сырье — опилки и стружки. Перед прессованием материал дополнительно размельчают и подсушивают (влажность не должна превосходить 12 — 14%)

Поршневой пресс работает циклически — при каждом ходе поршня продавливают определенное количество материала через коническое сопло, на брикетах верно различимы надлежащие цик-лам слои. В приводе всегда применя-ется маховик, позволяющий выровнять нагрузку мотора. Износ поршня неве-лик, так как относительное переме-щение меж прессуемым материалом и поршнем не достаточно, стремительно изнашивается сопло. Поршневые прессы относительно дешевы и потому обширно всераспространены.

Поршневой пресс работает циклически — при каждом ходе поршня продавливают определенное количество материала через коническое сопло, на брикетах верно различимы надлежащие цик-лам слои. В приводе всегда применя-ется маховик, позволяющий выровнять нагрузку мотора. Износ поршня неве-лик, так как относительное переме-щение меж прессуемым материалом и поршнем не достаточно, стремительно изнашивается сопло. Поршневые прессы относительно дешевы и потому обширно всераспространены.

Шнековый пресс легче поршневого, так как отсутствуют мощные поршни и маховики. Продукция выходит безпрерывно, потому ее можно разрезать на нужные кусочки. Плотность выше, чем у поршневых прессов. Шнековые прессы наименее гулкие, благодаря отсутствию ударных нагрузок. К недочетам можно отнести больший расход энергии и резвый износ шнека.

Топливные брикеты имеют обширное применение и могут употребляться для всех видов топок, котлов центрального отопления и пр. Огромным достоинством брикетов является всепостоянство температуры при горении в протяжении 4 и поболее часов. (параграф подготовлен О.Ракитовой и С.Александровой)

Древесный уголь

Разработка производства древесного угля: В специальную печь загружаются и поджигаются березовые поленья. После первичного прогорания древесной породы, в печи останавливают подачу кислорода. Начинается процесс обугливания (пиролиз). После остывания березовый уголь вынимают, просеивают и упаковывают.

На данный момент также создают древесный уголь из упрессованных опилок (брикетов). При всем этом уголь может быть не только лишь из березовых опилок, да и из всех других.

В Рф углежжение было издавна понятно. Древними методами получения древесного угля числятся технологии «стог» и «кабан». Эти технологии были простыми, процесс длился до месяца и добивался повторяющегося контроля и обслуживания. Все газообразные и водянистые (в парах) продукты распада (а это около 2-ух третей от начальной массы полностью сухой древесной породы) выбрасывались в атмосферу. Общее создание угля по таким технологиям было может быть исключительно в 17-18 веке, когда плотность населения была низкой и многие местности не освоены. Уже с 19 века в Рф предпочитали простые кирпичные печи для производства угля.

В СССР сначала использовали древние ручнее способы получения угля, а потом начали строить большие углевыжигательные фабрики, которые обеспечивали относительно незапятнанное углежжение.

В Рф действует ГОСТ на древесный уголь (ГОСТ 7657-84).

Щепа

В базе технологии получения щепы лежит измельчение древесной породы на специальной технике. Различают топливную и технологическую щепу. Технологическая щепа употребляется на ЦБК. Она вырабатывается из окорённой стволовой древесной породы хвойных и лиственных пород, также из окорённых горбылей, реек, кусковых отходов древесной породы на ножевых рубильных машинах дискового типа. Топливная щепа может вырабатываться из неокоренных стволов, из низкокачественной тонкомерной древесной породы от рубок ухода за лесом, вершин и сучьев разных древесных пород на рубильных машинах дискового и барабанного типов. Насчитывается несколько 10-ов производителей оборудования для производства щепы, наиболее известные Morbark, Brucks, Peterson, Farmi и другие.

Дрова

Разработка производства дров связана с лесозаготовкой. Низкокачественную древесную породу, которая не может быть применена в качестве деловой (фанкряж, пиловочник, балансы) превращают в дрова методом распиловки и расколки. Существует ГОСТ на дрова (см. рубрику Документы).

Биогаз

Биогаз появляется при помощи микробов в процессе разложения органического материала при анаэробных (без доступа воздуха) критериях и представляет собой смесь метана и других газов в последующих пропорциях:

Опубликовано в рубрике

Опубликовано в рубрике  Теги:

Теги: