1. Оборудование для производства брикетов более простое и, естественно, менее дорогое. Пресса для производства брикетов при той же производительности на 30-50% дешевле грануляторов. Самые лучшие показатели по удельным капитальным затратам дают шнековые пресса.

Узкое место у пресса – это шнек, который в настоящее время вырабатывает около 50 тонн брикетов и требует замены. Замена шнеков – простая операция, которая выполняется за 10 — 15 минут. Цена нового шнека около 200, реставрация на порядок дешевле. Уже достигнут ресурс шнека в 100 тонн на дубовых опилках.

2. Требования к сырью (опилкам), у брикетов менее высокие, чем у пеллетов. Не требуется дополнительный тонкий помол. Допускаются заметные примеси коры. Крупная стружка, отдельные кусочки длиной до 20 мм, кора – всё это не мешает работе пресса.

3. Брикет, полученный методом шнекового прессования, кроме высокой плотности (1.1-1.2 т/м3) имеет упрочняющую корку на поверхности. Брикеты практически не дают крошки и могут транспортироваться в два яруса. Корка на поверхности уменьшает проникновение влаги в брикет.

4. При сушке опилок до необходимых 10-12% влажности используются в основном древесные отходы. Иногда используется мазут (итальянские установки), дизельное топливо (установки восточной Европы), керосин (японские установки). Древесные отходы, безусловно, экономически наиболее привлекательны как топливо. Теплогенераторы, работающие на древесных отходах, могут иметь две принципиальные схемы: дымовые газы попадают прямо в отделение сушки и дымовые газы проходят через теплообменник и в отделение сушки попадает чистый нагретый воздух. Каждая из этих схем имеют и плюсы и минусы.

При прямой подаче топочных газов с сушильное отделение между газом и опилками большая разность температур, что повышает эффективность сушки. Однако, высокая температура создает опасность пожара. Дымовые газы, охлаждаясь, оставляют в опилках много сажи, что повышает остаточную зольность опилок. Некоторые европейские стандарты требуют, чтобы зольность не превышала 1.0%. Использование такой схемы требует принимать серьезные меры к предотвращению возгорания опилок.

При прохождении дымовых газов через теплообменник проблема возгорания опилок практически снимается. Нет осаждения сажи. Однако, температуру на входе в сушильное отделения нельзя поднять выше 1500С. Теплогенераторов, работающих на древесных отходах и подающих воздух через теплообменник, установочной тепловой мощностью выше 500 кВт пока нет. Как отмечено выше, экономически оправданным для гранул является выпуск не менее 1.5 т/ч.

Известные шнековые пресса австрийской фирмы Pini-Kay, выпускаемые уже несколько десятков лет, имеют производительность до 400 кг/ч. Для сушки 400кг/час по выходу требуется мощность около 400 кВт. Следовательно, схема с использованием теплогенераторов тепловой мощностью до 500 кВт с теплообменниками в комплекте со шнековыми прессами оказалось оптимальной.

Топливные брикеты также имеют неограниченный спрос, даже имея довольно скромную рекламу. Производителей же брикетов, особенно шнекового прессования, в России, Украине и Белоруссии можно перечислить и их не на много больше десятка.

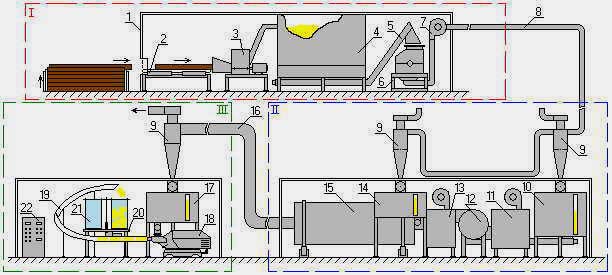

Схема мини-завода [8] для производства топливных брикетов из древесных отходов представлена на рис.6. На схеме показан набор оборудования, необходимый для организации производства топливных брикетов из кусковых древесных отходов. Оборудование мини-завода смонтировано в контейнерах, что делает возможным перемещение мини-завода с одного места работы на другое без существенных денежных и временных затрат.

Сырьё – отходы разных фракций древесины естественной влажности

|

№ |

Параметр |

Величина |

|

1 |

Производительность по готовой продукции, кг/ч |

1000 |

|

2 |

Начальная влажность сырья Wн, % |

50 |

|

3 |

Конечная влажность продукции Wк, % |

12 |

|

4 |

Часовой массовый расход сырья, кг/ч |

1700 |

|

5 |

Масса испаряемой в сушильном агрегате влаги, кг/ч |

700 |

|

6 |

Требуемая тепловая мощность теплогенератора, не более, кВт |

1000 |

|

7 |

Температура теплоносителя на входе в сушильный агрегат Твх, ºС |

350-380 |

|

8 |

Температура теплоносителя на выходе из сушильного агрегата Твых, ºС |

100 -110 |

|

9 |

Общая установленная электрическая мощность оборудования, кВт |

180 |

|

10 |

Требуемая площадь, не менее, м2 |

250 |

|

11 |

Минимально допустимая высота потолков (при монтаже внутри помещения), м |

6 |

|

12 |

Минимальное количество обслуживающего персонала, чел/смена |

3 |

Рис.6. Схема мини-завода для производства биотоплива из древесных отходов или торфа (один из вариантов).

1 – Контейнер

2 – Транспортер

3 – Рубительная машина

4 – Автоматизированный склад

5 – Транспортер

6 – Дробилка

7 – Вентилятор пневмотранспорта

8 – Материалопровод

9 – Циклон

10 – Топливный бункер теплогенератора

11 – Топочное устройство теплогенератора

12 – Камера дожига теплогенератора

13 – Смесительная камера теплогенератора

14 – Бункер-накопитель сушильного агрегата

15 – Сушильный агрегат

16 – Материалопровод

17 – Бункер-дозатор брикетировочного пресса

18 – Брикетировочный пресс

19 – Линия охлаждения готовой продукции

20 – Устройство фасовки готовой продукции

21 – Мешок 10 – 30 кг

22 – Главный шкаф управления

В состав модульного мини-завода для производства топливных брикетов входят следующие секции (модули):

I. Модуль подготовки сырья – здесь сырье в виде кусковых древесных отходов, не содержащее посторонних включений (таких как камни, металл), измельчается в рубительной машине, подается на временный склад сырья, а затем доизмельчается в дробилке. После дробилки измельченное сырье с помощью пневмотранспорта перемещается в следующий модуль.

II. Модуль сушки сырья – здесь предварительно измельченное в 1-ом модуле сырье попадает в бункер-накопитель сушильного агрегата, а также в топливный бункер теплогенератора (в качестве топлива для процесса сушки) и сушится в сушильной установке роторного (барабанного) типа до достижения заданной влажности, затем с помощью пневмотранспорта перемещается в следующий модуль.

III. Модуль брикетирования и фасовки – здесь высушенный материал попадает в бункер-дозатор брикетировочных прессов, а затем подается на прессы для брикетирования. После прессов готовые брикеты охлаждаются и фасуются в мешки.

Опубликовано в рубрике

Опубликовано в рубрике