Наши инженеры сделали широкую линейку оборудования, позволяющего подобрать всеохватывающее решение гранулирования различной биомассы с учетом его объемов и специфичности производства. Полосы гранулирования предугадывают возможность использования разных марок грануляторов. Для решения специфичных задач есть возможность гибкой комплектации линий гранулирования под ваши требования.

Оборудование собственного производства и других интернациональных компаний, отвечающее самым современным требованиям безопасности.

Разные варианты сборки и комплектации по желанию заказчика.

1. Участок подготовки сырья

На участке подготовки сырья с помощью рубительной машины большие древесные отходы (горбыль, тонкомер, рейка, верхушки стволов деревьев, обрезь) измельчаются в технологическую и топливную щепу.

Механизм работы:

Измельчаемая древесная порода транспортером подается в приёмное окно механизма подачи, захватывается зубчатыми вальцами и поступает в зону резания. В зоне резания ножики вращающегося барабана отделяют от слоя древесной породы щепу и выносят ее на решётку. Часть щепы проходит через ячейки решётки и перемещается транспортером отвода щепы к участку приемки сырья. Большая щепа, не прошедшая через ячейки, опять ворачивается в зону резания на доизмельчение.

В состав участка подготовки сырья заходит:

• рубительная машина с транспортером подачи;

• транспортер отвода щепы.

2. Участок приемки сырья

На участке приемки происходит с помощью дискового сепаратора происходит сортировка сырья (щепа, стружка технологическая, древесный шпон). После сортировки остаются древесные отходы фракцией менее 40х40х20, которые транспортером с электрическим железоотделителем (применяется для удаления из древесной щепы железных включений) передвигаются на участок первичного измельчения.

В состав участка приемки сырья заходит:

• Транспортер приемный Z-образный;

• Сепаратор дисковый СД;

• Транспортер ленточный;

• Электрический железоотделитель навесной;

• Эстакада с лестницей.

3. Участок первичного измельчения

На участке первичного измельчения с помощью молотковых дробилок происходит измельчение щепа, стружка технологическая, древесный шпон, отходы после сортировки опилок как сухих, так и естественной влажности (до 65%). Размер получаемой фракции может варьироваться от 0,5 до 50 мм, определяется это количеством, расположением, формой и размером отверстий сита, через которое происходит выгрузка готового сырья.

В состав участка первичного измельчения заходит:

• Накопительный бункер с ворошителем и шенковыми питателями;

• Молотковые молотилки;

• Система пневмотранспорта;

• Транспортер скребковый Z-образный.

4. Участок сушки сырья

На участке сушки с помощью теплогенератора и сушильного барабана способом конвективной сушки (в потоке нагретого сушильного агента) из мелкофракционных древесных отходов удаляется лишная влага. Сырье высушивается до нужной технологической влажности 10-12 % и пневмотранспортом подается на участок повторного измельчения.

В состав участка сушки заходит:

• Транспортер подачи щепы в теплогенератор;

• Бункер (со шнеком питателем подачи);

• Теплогенератор;

• Сушильный барабан;

• Пневмотранспорт;

• Дымосос.

5. Участок повторного измельчения

На участке повторного измельчения припомощи молотковой молотилки происходит измельчение сухой щепы до фракции применяемой в процессе гранулирования. Дальше сырье пневмотранспортом подается на участок гранулирования.

В состав участка повторного измельчения заходит:

• Бункер с ворошителем (с системой аварийного сброса);

• Молотковая молотилка;

• Система пневмотранспорта;

• Фильтровальная установка.

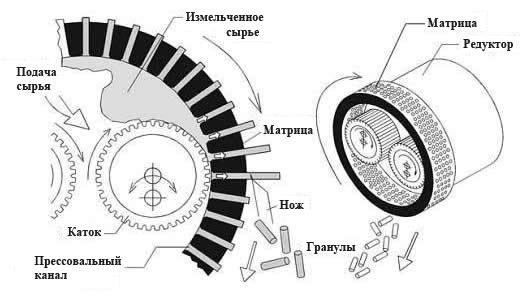

6. Участок гранулирования

На участке гранулирования из сырья с помощью прессов-грануляторов происходит формирование гранул. Дальше гранулки транспортером подаются в колонну остывания, где они остывают и становятся готовыми к упаковке.

В состав участка гранулирования заходит:

• Транспортер скребковый L -образный;

• Бункер со шенековым дозатором;

• Пресс гранулятор;

• Транспортер скребковый L-образный;

• Пневмотранспорт;

• Фильтровальная установка;

• Колонна остывания.

Механизм работы пресса-гранулятора

Проф установка линий гранулирования «под ключ»

С учетом всех проблем, время производства полосы гранулирования составляет от 2-х месяцев. За отведенный срок инженеры ООО «Стил Технолоджи» составят проект системы, на базе которого мастера сделают и монтируют нужное оборудование. При разработке проекта принципиально учесть огромное количество причин, в том числе тип и объем отходов, также пожелания заказчика. Установка полосы гранулирования «под ключ» – непростая задачка. Совладать с этой работой могут только высококвалифицированные спецы.

Сотрудники ООО «Стил Технолоджи» имеют обеспеченный опыт работы на разных объектах. К каждому клиенту мы ищем личный подход. Благодаря разумной политике, нам удалось накопить обеспеченный опыт в области монтажа линий гранулирования. Мы убеждены в собственных силах и потрясающе осведомлены со всеми аспектами вторичной переработки промышленных отходов.

Обратившись к нам, Вы получите нужную поддержку в вопросах установки линий гранулирования. Сотрудники ООО «Стил Технолоджи» имеют лучшую профессиональную подготовку и готовы оказать Вам всестороннюю помощь.

Список оборудования для полосы гранулирования. Древесная порода хвойных пород (опилки, щепа, горбыль) влажностью до 55%.

№

Наименование

Установленная мощность, кВт

Участок подготовки сырья

1

Транспортер для подачи горбыля

2,2-5,0

2

Транспортер ленточный (серия ТЛ)

1,1-2,2

3

Рубительная машина (серия РМ)

22,0-55,0

4.1

Механизированный склад «Живое дно»

11,0-22,0

4.2

Питатель скребкового типа

3,0-7,5

5

Транспортер с изломом (серия ТСЦ)

3,0-7,5

6

Дисковый сепаратор (серия СД)

1,5-3,0

7

Транспортер с изломом (серия ТСЦ)

3,0-7,5

8

Бункер с ворошителем

1,5-4,0

9

Шнековый транспортер (серия ТШ)

1,1-2,0

10

Магнитный сепаратор

—

11

Молотилка молотковая (серия ДМ)

22,0-60,0

12

Пневмотранспорт

11,0-37,0

13

Шлюзовой перегрузчик

1,1-2,2

Участок сушки сырья

14.1

Механизированный склад «Живое дно»

11,0-22,0

14.2

Питатель скребкового типа

3,0-7,5

15

Транспортер z-образный (серия ТСЦ) с автоматическим шибером

3,0-7,5

16

Транспортер ленточный (серия ТЛ)

1,1-2,0

17

Питатель шнекового типа

1,5-3,0

18

Теплогенератор твердотопливный с системой искрагашения

5,0-15,0

19

Сушильный барабан

7,5-15,0

20

Пневмотранспорт

30,0-75,0

21

Шлюзовой перегрузчик

1,1-2,2

Участок повторного измельчения сырья

22.1

Механизированный склад «Живое дно» (закрытый)

11,0-22,0

22.2

Питатель скребкового типа (закрытый)

3,0-7,5

23

Транспортер с изломом (серия ТСЦ) (закрытый)

3,0-7,5

24

Бункер с ворошителем (закрытый)

1,5-4,0

25

Шнековый транспортер (серия ТШ)

1,1-2,0

26

Магнитный сепаратор

—

27

Молотилка молотковая (серия ДМ)

22,0-60,0

28

Пневмотранспорт

11,0-37,0

29

Шлюзовой перегрузчик

1,1-2,2

Участок гранулирования сырья

30

Бункер с ворошителем

1,5-4,0

31

Пресс-гранулятор (серия RMP)

110,0-220,0

32.1

Транспортер ленточный с изломом (серия ТЛ)

1,1-2,0

32.2

Нория

2,2-3,0

33

Охладитель

1,1-2,0

34

Пневмотранспорт

11,0-22,0

35

Шлюзовой перегрузчик

1,1-2,2

36

Упаковка

—

Прочее оборудование

37

Шкафы управления линией

—

38

АСУ на базе промышленного компьютера

—

39

Электрокабеля

—

40

Комплектующие для монтажа

—

41

Опоры, эстакады, лестницы, металлоконструкции

—

Опубликовано в рубрике

Опубликовано в рубрике  Теги:

Теги: