Более действенными технологиями использования биомассы в биоэнергетике являются прямое сжигание; пиролиз; газификация; анаэробная ферментация с образованием метана; создание спиртов и масел для получения моторного горючего.

Технологии использования биомассы повсевременно совершенствуются, обеспечивая получение энергии в комфортной для потребителя форме и с очень вероятной эффективностью.

В общем случае энергия из органических отходов выходит или физическим, или хим либо микробиологическим способами.

Физическим способом энергию получают методом сжигания органических отходов.

Основой хим способа является внедрение процессов пиролиза и газификации.

Самым всераспространенным в мире является микробиологический способ безотходного производства – получение биогаза анаэробным сбраживанием. Очень ценным продуктом производства биогаза является получение качественных органических удобрений.

Рис. 2.19. Систематизация технологий преобразования энергии биомассы

Рис. 2.19. Систематизация технологий преобразования энергии биомассы

Рис. 2.20. Газификация биомассы

Рис. 2.20. Газификация биомассы

Систематизация технологий с поэтапным преобразованием биомассы в энерго продукты представлена на рисунке 2.19.

Прямое сжигание биомассы в атмосфере воздуха либо кислорода – один из более старенькых способов получения термический энергии. Но имеется ряд заморочек при его практическом использовании, главной из которых является достижение более полного сгорания горючего, в итоге которого образуются диоксид углерода и вода, не приносящие вреда окружающей среде. К техническим устройствам, применяющимся для прямого сжигания биомассы, относятся печи, топки, камеры сгорания. Биомасса может употребляться средством прямого сжигания в энергетических установках в факеле, кипящем либо уплотненном слое с предстоящим получением термический и электронной энергии. Основная промышленная разработка этого направления – прямое сжигание в котле и генерирование электроэнергии в паротурбинной установке.

Пиролиз биомассы – хим преобразование одних органических соединений в другие под воздействием теплоты либо так именуемая сухая перегонка без доступа окислителей (кислорода, воздуха). Разработан ряд технологических процессов пиролиза биомассы, эксплуатационные условия каждого из их определяются природой сырья, способами переработки и данными продуктами производства. Черта товаров пиролиза находится в зависимости от типа сырья и критерий проведения процесса. Основными продуктами пиролиза могут быть углистое вещество, топливная жидкость, топливные газы, при этом нередко технологический процесс нацелен на преобладающее получение 1-го из товаров пиролиза.

Газификация биомассы – это преобразование жестких отходов биомассы в горючие газы средством неполного их окисления воздухом (кислородом, водяным паром) при высочайшей температуре. Газифицировать можно фактически хоть какое горючее, в итоге чего получают генераторные газы, имеющие большой спектр использования – в качестве горючего для получения термический энергии в быту и разных процессах индустрии, в движках внутреннего сгорания, в качестве сырья для получения водорода, аммиака, метилового спирта и синтетического водянистого горючего. Невзирая на огромное обилие методов газификации, они все характеризуются одними и теми же реакциями (рис. 2.20). Газификаторы имеют различную производительность с различным выходом энергии в топливном газе. Малокалорийный газ может быть получен газификацией разных видов биомассы – органических компонент жестких городских отходов, отходов леса, сельскохозяйственных отходов.

Таблица 2.4 Сравнительные энерго характеристики обычных энергоэлементов и биогаза

Продукт

Единицы измерения

Эквивалент 1 м3 неочищенного биогаза 23 МДж/м3

Эквивалент 1 м3

очищенного биогаза 35,2 МДж/м3

Электроэнергия

кВт·ч

0,62

0,94

Природный газ

м3

0,61

0,93

Уголь

кг

0,82

1,25

Действенным является внедрение установок газификации биомассы на газотурбинных и парогазовых электрических станциях.

Внешний облик биогазовой установки

Внешний облик биогазовой установки

Анаэробная ферментация биомассы. В процессе анаэробной ферментации сложные органические вещества распадаются на СО2 и СН4 с образованием биогаза в виде консистенции угле для откачивания шлама из метантенка кислого газа и метана, при этом на долю метана может приходиться до 70%. Технологический процесс анаэробного сбраживания биомассы проводится без доступа кислорода в особых реакторах-метантенках, конструкция которых обеспечивает наибольшее выделение метана. В особенности принципиальным в процессе анаэробного сбраживания является создание хороших технологических критерий в реактореметантенке: температуры, доступа кислорода, достаточной концентрации питательных веществ, допустимого значения рН, отсутствия либо низкой концентрации ядовитых веществ.

Рис. 2.21. Принципная схема биогазовой анаэробной установки: 1 – приемное устройство; 2 – биореактор (метантенк); 3 – место для сбора биогаза; 4 – патрубок, соединяющий метантенк с газгольдером; 5 – устройство

Рис. 2.21. Принципная схема биогазовой анаэробной установки: 1 – приемное устройство; 2 – биореактор (метантенк); 3 – место для сбора биогаза; 4 – патрубок, соединяющий метантенк с газгольдером; 5 – устройство

Более действенными числятся биореакторы, которые работают в термофильном режиме 43–62°С. На таких установках с трехдневной ферментацией навоза выход биогаза составляет 4,5 л на каждый литр полезного объема реактора.

Сравнительные энерго характеристики обычных энергоэлементов и биогаза приведены в табл. 2.4.

Современные биогазовые анаэробные установки состоят из таких главных систем:

- системы подготовки и подачи сырья в биореактор;

- биореактора (метантенка) с системой поддержания неизменной температуры и другими комплектующими устройствами;

- системы сохранения и использования биогаза;

- системы выгрузки и транспортировки шлама.

Рис. 2.22. Схема биогазовой установки

Рис. 2.22. Схема биогазовой установки

Схема самой обычный биогазовой анаэробной установки для личного хозяйства изображена на рисунке 2.21.

Применение биогаза обеспечивает возможность получения термический и электронной энергии, что является в особенности симпатичным для фермерских хозяйств. При массовом распространении биогазовых технологий в сельских регионах можно достигнуть значимой экономии органического горючего (рис. 2.22).

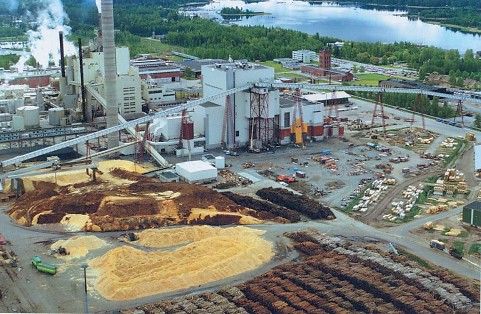

Топливный склад ТЭЦ «Alholmens Kraft72» (Финляндия), сжигающей отходы деревообрабатывающих компаний

Топливный склад ТЭЦ «Alholmens Kraft72» (Финляндия), сжигающей отходы деревообрабатывающих компаний

Рис. 2.23. Блок7схема гибридной энергосистемы «Биосоляр» – ТЭЦ

Рис. 2.23. Блок7схема гибридной энергосистемы «Биосоляр» – ТЭЦ

Представляет энтузиазм выкармливание и внедрение в метантенках водяной растительной биомассы для получения биогаза. Одной из более продуктивных водных растений является бурая водоросль макроцистис, которая всераспространена в прибрежной зоне морей и океанов и ее урожайность составляет 450– 1200 т сырой массы с 1 га. С каждой тонны обширно известной хлореллы можно получить 22 млн. кДж энергии. Высочайшей урожайностью характеризуются морские водные растения дуналиэла, водяной гиацинт, красноватая водоросль и др.

Существует гибридная энергосистема «Биосоляр» – ТЭЦ, которая является замкнутой для всех биогенных частей, не считая углерода, который сжигается (рис. 2.23).

Система «Биосоляр» представляет собой комплекс по культивации микроводорослей, из которых выделяются пищевые и кормовые добавки, а остальное является одним из частей заполнения метантенков. Для культивации микроводорослей нужен СО2, который подается к ним после чистки в итоге сжигания биогаза в котлах ТЭЦ. Для получения биогаза употребляются также отходы животноводства и растительности. В схеме предусмотрен дополнительный источник энергии в виде природного газа, который употребляется в случае необходимости в зимний период при отсутствии растительной биомассы.

Практически у всех государств мира создание биогаза поставлено на промышленную базу. В Западной Европе эксплуатируются около 1000 биогазовых установок среднего размера. Несколько миллионов установок приусадебного типа есть в Индии. В Китае только огромных и средних биогазовых установок более 10 млн.

В биоэнергетике Украины может быть применен большой энергетический потенциал биомассы, в том числе имеющийся в сельском хозяйстве излишек травы и стеблей сельскохозяйственных растений, составляющий около 20 млн. т, для отопительных котельных, расположенных в сельской местности (потребляющих около 2,9 млн. т у.т. в год), также для промышленных энергетических установок.

Действенным методом является создание и внедрение биогаза при переработке растительной и животноводческой биомассы.

Другим источником биогаза служат свалки мусора. Потенциальные способности получения биогаза из свалок могут составлять 2,3 миллиардов. м3/год, что эквивалентно 1,6 млн. т у.т. Сырьем, из которого можно получать биогаз, могут быть фактически все отходы, содержащие органические составляющие.

Опубликовано в рубрике

Опубликовано в рубрике  Теги:

Теги: