Шарапов Анатолий Михайлович в рамках ознакомительной командировки посетил три объекта по сжиганию «биомассы» в Польской Республике.

1-ый объект находился близ городка Гнезно (см. фото 1).

Фото 1 – Собор св. Адальберта в городке Гнезно

Завод (см. фото 2) по сжиганию «биомассы» польской компании STRUGA S.A. Главным направлением деятельности компании является сбор и утилизация разных просроченных продуктов и отходов животноводства.

Фото 2 – Завод по переработке «биомассы» компании STRUGA S.A.

На заводе установлен котел П-образной сборки паропроизводительностью 35 т/ч, на котором скооперировано сжигание «биомассы». Энергия приобретенного перегретого пара употребляется для производства электроэнергии.

Разработка сжигания компании STRUGA S.A.

Со склада хранения горючее поступает в измельчитель, где они диспергируются до состояния пыли (см. фото3).

Фото 3 – Диспергированное горючее

Дальше приобретенная пыль транспортируется шнеками (см. фото 4) в сушильный барабан-гранулятор (см. фото 5) соединенный одним торцом с топочной камерой котла.

Фото 4 – Шнеки транспортной системы

Фото 5 – Сушильный барабан-гранулятор

Сушильным агентом в барабане-грануляторе являются дымовые газы горелочного устройства (см. фото 6) установленного со стороны ввода топливной массы в барабан.

Фото 6 – Горелочное устройство (в центре) и шнек подачи горючего (справа)

Воздух нужный для горения подается в сушильную камеру 3-мя вентиляторами: от первого на горелочное устройство; от второго на входе шнека подачи горючего в сушильную камеру (для предотвращения оборотного распространения пламени); от третьего на выходе горючего из сушильной камеры.

По задумке создателей проекта при вращении барабана, горючее, перемешиваясь во время движения должно подсушиваться и скатываться в гранулки. На выходе сформированные гранулки должны выпадать в топку кипящего слоя.

На практике же, барабан-гранулятор неспособен сделать гранулки подходящего фракционного состава. На выходе из гранулятора большая часть горючего так и остается в пылевидном состоянии. Временами выпадают и огромные спекшиеся кусочки горючего.

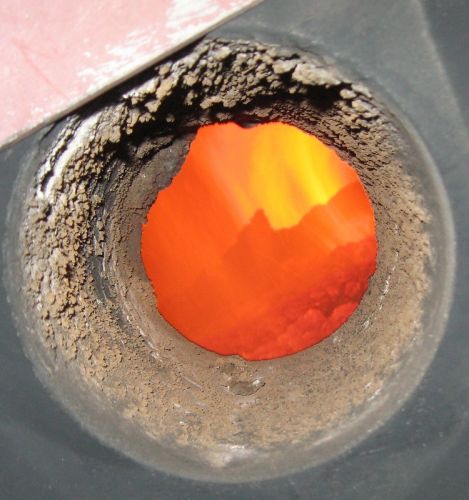

По этой причине топка кипящего слоя работает в режиме слоевого сжигания на решетке. (см. фото 7).

Фото 7 – Сгорание горючего в слое

Топочная камера разбита экраном, на две объема.

В первом происходит горение горючего на решетке, во 2-м объеме установлен пароперегреватель.

Воздух в топку подается 4-мя вентиляторами: два под колосниковую решетку, 3-ий на выходе шлака из топочной камеры и 4-ый на горелочное устройство, установленное вверху топки в первом объеме. Дымовые газы и легкие пылающие частички горючего подымаются ввысь по топочной шахте второго объема, омывая змеевики пароперегревателя и пройдя горизонтальный газоход, движутся по опускной шахте, омывая змеевики экономайзера.

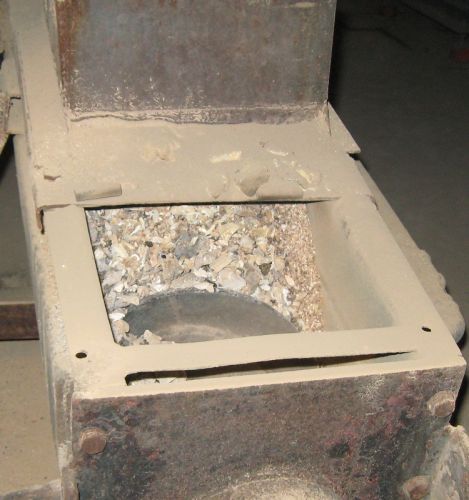

Золошлакоудаление из топочной камеры осуществляется через зольные бункеры (см. фото 8).

Фото 8 – Зола

Периодичность чистки поверхностей нагрева котла последующая: 10 дней в работе, 3 денька очистка и расшлаковка.

Процесс сгорания в котле данной конструкции характеризуется высочайшим хим недожогом горючего, вызванного уносом из топочной камеры недогоревших частиц горючего и плохим смешиванием воздуха с топливом. Темный цвет дымовых газов наглядно показывает данный факт (фото 9).

Фото 9 – Дымовые газы

На втором из посещенных объектов установлен угольный котел П-образной сборки, паропроизводительностью 35 т/ч переделанный под сжигание в нем травы, с целью получения перегретого пара для турбины.

Разработка сжигания травы

Тюки травы, поступающие на завод, складируются на местности предприятия, на площадке под открытым небом (см. фото 10).

Фото 10– Склад горючего

Со склада тюки транспортируются погрузчиком (см. фото 11) к измельчителю травы (см. фото 12).

Фото 11 – Телескопический погрузчик

Фото 12 – Измельчитель травы

Дальше размельченное горючее поступает в гранулятор, где оно спрессовывается в пеллеты.

После гранулятора пеллеты транспортируются в накопительный бункер (см. фото 13).

Фото 13 – Накопительный бункер

Из бункера пеллеты поступают в систему топливоподачи (см. фото 14 и 15).

Фото 14 – Загрузка пеллет в систему топливоподачи

Фото 15 – Устройство ввода горючего

Приобретенные пеллеты подаются в топку котла, где они сгорают в слое на традиционной подвижной (угольной) решетке (см. фото 16).

Фото 16 — Сгорание пеллет в слое на решетке

По фото 17 можно судить о степени загрязнения поверхностей нагрева. Все экранные трубы покрыты слоем зольных отложений, который усугубляет процессы теплопередачи.

Фото 17 – Отложения на поверхностях нагрева

Топка разбита экраном, так же как и на первом объекте (см. фото 18).

Фото 18 – Разделительный экран

За экраном размещен пароперегреватель. О состоянии загрязнения его поверхностей нагрева можно судить по фото 19. Трубы локально покрыты толстым рыхловатым слоем зольных отложений. Также на этой фото виден вынос пылающих частиц горючего из топочной камеры.

Фото 19 – Унос пылающих частиц горючего и пароперегреватель (нижние трубы)

В опускной шахте газохода размещается экономайзер. На его трубах образуются наносы золы (см. фото 20).

Фото 20 – Экономайзер

Дальше пройдя через дымосос газы, поступают в батарейный циклонный золоуловитель (см. фото 21) и удаляются в атмосферу через дымовую трубу.

Фото 21 — Циклонный золоуловитель

Золошлакоудаление из топки осуществляется через зольные бункеры (см. фото 22) в скреперный канал заполненный водой (см. фото 23).

Фото 22 – Шлаковый бункер

Фото 23 – Скреперный канал

Дальше зола и шлак транспортируется сборочным потоком на площадку временного хранения шлака (см. фото 24).

Фото 24 – Площадка хранения шлака

На фото 25 отлично видно, что в зольном провале содержится огромное количество несгоревшего горючего.

Фото 25 – Несгоревшее горючее в провале

3-ий объект — большое деревоперерабатывающее предприятие. На нем установлен паровой жаротрубный котел, использующийся для утилизации отходов производства (см. фото 26) и выработки пара идущего на технологические нужды предприятия.

Фото 26 –Отходы деревопереработки (тес и опилки бука)

Разработка сжигания древесных отходов

Отходы производства транспортируются погрузчиком на площадку хранения расположенную в здании котельной. Подача горючего в топку делается кочегаром, ручным методом, через две загрузочных дверцы (см. фото 27).

Фото 27 — Загрузка горючего кочегаром

Сгорание «биомассы» происходит в слое на колосниковой решетке. Воздух нужный для горения подается от дутьевого вентилятора под решетку.

По воззрению профессионалов «Экоэнергомаш» рассмотренные выше технологии сжигания «биомассы» являются неэффективными, как с экономической, так и с энергетической точки зрения.

Особо следует выделить последующие недочеты:

1.Большой механический недожог (см. фото 25)

2.Высочайший хим недожог (см. фото 9)

3.Неустойчивость топочного процесса

4.Многоэтапность и сложность технологии сжигания

5.Большой период останова котла для очистки поверхностей нагрева

6.Применение не много действенного ручного труда заместо автоматики (см. фото 27)

7.Высочайшие выбросы загрязняющих веществ в атмосферу

На сегодня на 3-ем объекте, нашей компанией уже проведены работы по реконструкции котла. Произведена подмена слоевой топки на вихревую топочную камеру низкотемпературного горения и выполнена автоматизация подачи горючего.

Выбор технологий компании «Экоэнергомаш», позволит избавиться от многих и уменьшить воздействие других недочетов обрисованных выше методов сжигания «биомассы».

Опубликовано в рубрике

Опубликовано в рубрике  Теги:

Теги: