Вращающиеся печи. На некоторых предприятиях, производящих активный уголь, используются вращающиеся печи с внутренним обогревом, в которых можно вести реактивирование. Если объем активного угля не слишком велик, значительно проще отправлять уголь на реактивирование к изготовителям. При необходимости переработки больших объемов удобнее установить печи для реактивирования прямо на месте Использования угля и тем самым исключить затраты по его перевозке. Для этой цели предлагаются вращающиеся печи с

внешним обогревом, преимущество которых состоит в возможности легко создавать необходимую газовую атмосферу в зоне реактивирования.

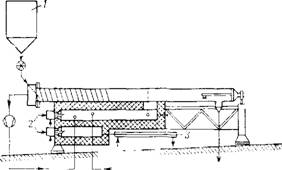

Конструкция такой вращающейся печи, используемой для реактивирования зерненого угля, показана на рис. 10.3 [5]. Уголь непрерывно пропускается через печь, потери на истирание относительно невелики. Продолжительность реакции значительно меньше, чем при приготовлении активного угля из сырого материала. Она может составлять, например, 10—20 % от времени активирования углей.

Наряду с водоочистными углями во вращающихся печах можно реактивировать и угли, используемые для очистки газов, например, отходящих газов крупных лакировальных линий. Благодаря лучшей управляемости печи с внешним обогревом обладают значительными преимуществами и в этом случае.

Описана также двухступенчатая вращающаяся печь, в которой первая ступень, предназначенная для осушки, обогревается пламенем внутренних горелок, тогда как вторая (реакционная) ступень, требующая поддержания строгого температурного режима, снабжена рубашкой внешнего обогрева.

Этажные многополочные печи. Печи этого вида состоят из вертикального цилиндрического корпуса: внутренний его объем разделен горизонтальными палками, снабженными поочередно по середине и по краям отверстиями, через которые уголь ссыпается на ниже расположенные полки. На центральной оси, охлаждаемой в направлении снизу вверх, укреплены гребки с лопатками, которые последовательно передвигают продукт изнутри наружу и наоборот. Схема печи показана на рис. 10.4 [6]’

|

Отходящие газы T |

|

Перегретый Л |

|

-о — Воздух Уголь Рис. 10.3. Вращающаяся печь для реактивирования угля: / — бункер для отработанного угля; 2 — форсунка для жидкого топлива; 3 — водяное охлаждение. |

|

?,ЧЧЧЧЧчЧЧчЧ^-.7 |

Специально сконструированные для реактивирования многополочные печи имеют три зоны. Уголь, выгружаемый из адсорберов, при необходимости обезвоживается в осушающих шнеках и подается в верхнюю сушильную зону печи. В этой зоне вода, содержащаяся на поверхности частиц и в порах, удаляется противотоком отходящего газа при температуре окол°

LOO°C. В средней зоне разложения в свободной от кислорода атмосфере температура угля поднимается примерно до 400°С. 0 этих условиях отгоняются летучие компоненты, а органические примеси, содержащиеся в порах угля, подвергаются пиролизу. В нижней зоне происходит реактивирование смесью водяного пара и диоксида углерода при 870—980 °С. Нагревание можно осуществлять с использованием газа или мазута.

Печи обычно снабжены рядом предохранительных устройств, например, при каждой горелке должен быть ультрафиолетовый детектор, позволяющий сразу обнаружить возможное затухание пламени и отключить печь. В случае слишком высокого или слишком низкого давления газа также предусматривается отключение печи.

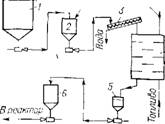

Схема циркуляции продукта от адсорбера к печи и обратно показана на рис. 10.5 [6]. Для удаления пыли, летучих, токсичных или сильно пахнущих веществ из отходящих газов реактивирования целесообразно использовать водные скрубберы или дожигательные камеры. Такие системы позволяют часть очищенного газа, содержащего водяной пар, направить в горелки или топочные камеры печи и таким образом сделать процесс более экономичным. Мощность современных многополочных печей, предназначенных для реактивирования гранулированного активного угля, составляет около 0,5—70 т/сут.

Более дешевый порошковый активный уголь также можно регенерировать в модифицированных этажных печах. Осушку такого угля целесообразно производить в фильтр-прессе.

В период с 1970 г. по 1977 г. в США была построена этажная печь с 22 полками для реактивирования активных углей на водоочистных и канализационноочистных станциях [7]. На самой большой в США станции очистки сточных вод химического

|

Отходящий Уголь газ

|

Производства, построенной в 1977 г. в Баунд-Бруке (Нью-Джерси) фирмой Cyanamid, очищается около 76 000 м3 стоков в сутки. Очистка производится в 10 адсорберах с угольным слоем диа — Отходящий газ

|

|

Метром 5 м и высотой 14,5 м; активный уголь реактивируется в многополочной печи диаметром почти 8 м [8].

Печи с псевдоожиженным слоем. Реактивирование в псевдо- ожиженном или кипящем слое сокращает время процесса (по сравнению с выше описанными способами) и позволяет обрабатывать гранулированные и порошковые активные угли. Принцип периодического реактивирования в кипящем слое давно известен. В патентной литературе [9, 10] также описан процесс и аппарат для непрерывного реактивирования отработанного активного угля, в котором на первой ступени в кипящем слое удаляются летучие примеси, а затем во втором реакторе производится строго контролируемая обработка угля окисляющими газами при 650—870 °С. При этом содержание кислорода должно составлять 5—10 % (мол.) от общего количества газа. Кроме кислорода реактивирующий газ может содержать также водяной пар.

В последние годы появились новые патенты, посвященные дальнейшему усовершенствованию технологии этого процесса, а также реактивированию порошкового угля. Так, предлагалось подавать под решетку не весь реактивирующий газ и, по меньшей мере, часть кислорода направлять над решеткой в кипящий слой, нагретый до 700—950 °С. Таким образом можно избежать слишком высоких температур в зоне решетки, которая может быстро зашлаковываться оседающей и оплавляющейся золой или сопутствующими технологическими примесями (например, песком из засыпного опорного слоя адсорбера). Чтобы активные угли можно было осушать, нагревать и затем реактивировать в различных зонах, сконструированы реакторы кипящего слоя с устройствами, снабженными запорными отверстиями. Для облегчения очистки полок от шлака перепускные устройства могут отодвигаться в сторону.

При слишком длительном пребывании в реакторе возможно сильное выгорание частиц угля, при кратковременном — недостаточно полное реактивирование. Поэтому время пребывания всех частиц в зоне реакции должно быть по возможности одинаковым. Кроме того, средняя температура каждой частицы должна соответствовать средней температуре слоя, а температура над и под слоем должна быть одинаково высокой. Эти условия лучше всего выполняются при высоте слоя в реакторе не более 10 см, а в оптимальном случае, 3—7 см [11].

Реактор представляет собой плоский желоб с горизонтальным сетчатым дном; на одном конце реактора находится загрузочное устройство, а на другом — перепускное устройство с регулируемой высотой (максимальная высота 12 см). В реакторе кипящего слоя с несколькими, расположенными друг над другом решетками активный уголь непрерывным потоком проходит сверху вниз, а рабочие и реактивирующие газы подаются в противотоке. Однако требования к температурному режиму 11 времени выдерживания частиц в многоступенчатом реакторе

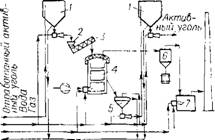

Рис 10.б. Схема установки с реактором кипящего слоя для реактивирования угля:

Приемный бункер; 2 — загрузочная иоронка; 3— осушающий шнек; 4 — реактор: 5 — гаситель; 6 — мультициклон;

Печь для термического дожигания

Рпящего слоя более строгие, чем в реакторе с одной реактивационной зоной. Кроме того, активный уголь, подаваемый в верхнюю зону реактора кипящего слоя, из-за значительной степени насыщения и нередко высокого влагосодержания имеет большую плотность по сравнению с реактивированным углем. Поэтому для вышерасположенного кипящего слоя необходим больший расход рабочего газа. Это требование обеспечивается подачей воздуха под верхнюю полку, при этом выходящие из нижерасположенного кипящего слоя газо — или парообразные продукты разложения сгорают с выделением теплоты. Особое преимущество реактора с несколькими расположенными друг над другом слоями состоит в том, что инородные частицы (песок, зола, соли или оксиды) осаждаются на верхней полке, где они не спекаются из-за низкой температуры. Поэтому их можно удалить через боковые отверстия в стенке реактора.

На рис. 10.6 показана схема многоступенчатой установки для реактивирования активного угля в кипящем слое, работающей на станции по водоподготовке в Дюссельдорфе [12]. Из бункера-сборника отработанный активный уголь поступает в промежуточную емкость и затем через осушающий шнек в реактор. После реактивирования в кипящем слое реактивированный продукт попадает в охладитель и далее в накопительный бункер. Отходящие газы освобождаются от крупных частиц пыли в мультициклоне и подвергаются дополнительной очистке термическим дожиганием. Внешний вид реактора показан на рис. 10.7 [13].

Система управления реактором гарантирует строгий температурный режим независимо от владсности и степени отработки Угля. Для этой цели реакционный газ одной из горелок поддерживается при постоянной температуре, например 1000 °С, Посредством распыления воды, а постоянная температура в кипяшем слое, например около 800 °С, обеспечивается регулируемой подачей угля на реактивирование.

|

Сточные воды |

Существенным недостатком многоступенчатого реактора кипящего слоя является относительно большой реакционный °бъем. Поэтому в горизонтальных реакторах большой длины ^ля ограничения реакционного объема используются опускаемые сверху погружные затворы. Таким способом, регулируя по — ток продукта от входа в реактор до выхода из него, можно обеспечить равномерное выдерживание угля в реакторе. Глубина

Рис. 10.7. Реактор кипящего слоя.

Погружения затворов составляет 40—80 % полной высоты; она увеличивается в направлении к выходу из реактора.

При всех преимуществах процесса с псевдоожиженным слоем недостатком его, обусловленным самим характером процесса, является неизбежное истирание гранулированного угля.

Опубликовано в рубрике

Опубликовано в рубрике