В настоящее время по ряду причин лесной комплекс практически остался без утилизаторов низкотоварной древесины и вторичного древесного сырья. В ближайшие годы это может стать одной из основных причин падения объемов лесозаготовок.

Резкое увеличение стоимости производства целлюлозы, проблема рационального использования древесного сырья, высокие капитальные затраты на строительство целлюлозных заводов, возросшие требования к охране окружающей среды выдвигают на первый план производство ХТММ и бумаг из нее. Химико-термомеханический процесс отличается незначительным воздействием на природную среду и низкими удельными капитальными затратами: 50 — 60 тыс. $ на 1т вместо 200 — 300 тыс. $/т суточной мощности целлюлозного завода. ХТММ — волокнистый полуфабрикат с выходом более 90 %, получаемый из растительного сырья, подвергнутого мягкой химической и тепловой обработке с последующим размолом в дисковых мельницах под давлением. Расчетный выход беленой ХТММ для бумаг — 91 %, белизна — до 75 % ISO. Разрывная длина — 5,5 — 7,5 км, сопротивление раздиранию 7,8 — 9,8 мН^м /г.

Химико-термомеханическая масса применяется при производстве различных бумаг и картонов. Процесс производства поддается оптимизации, позволяющей наилучшим образом использовать различное местное сырье, добиваясь в то же время заданного качества. При производстве ХТММ может использоваться как хвойная, так и лиственная древесина. Наилучшей товарной массой является беленая химико-термомеханическая масса (БХТММ), полученная из мягких пород древесины (хвойных) без применения хлора для отбелки. Процесс обеспечивает высокий выход и почти вдвое меньший, по сравнению с варкой целлюлозы, удельный расход древесного сырья. Высокие энергетические затраты на производство ХТММ могут быть снижены за счет эффективной рекуперации пара и его использования в производстве.

Возможна организация производства как товарной ХТММ, так и производства бумаг из нее (жидкий поток). В России мощности по производству механической массы из щепы составляют 717 тыс. т в год (АО "Сыктывкарский ЛПК", АО "Волга" — Балахнинский ЦБК, Сясьский ЦБК, АО "Камский ЦБК"). Товарная механическая масса не производится.

В крае возможна организация производства ХТММ из древесины хвойных пород 2 и 3 сорта, представленных елью и пихтой в соотношении 90:10. Примесь других пород — не более 10 %. Возможно использование технологической щепы из окоренных отходов, а также применение лиственной древесины. Требования к сырью определяются ГОСТ. Потенциальные поставщики сырья — арендаторы участков лесного фонда, лесхозы, деревообрабатывающие предприятия, производящие технологическую щепу, удовлетворяющую требованиям производства ХТММ.

Технологический процесс производства ХТММ

Процесс производства ХТММ включает следующие стадии:

— подготовка древесного сырья (исключается при использовании технологической щепы) — окорка древесного сырья, рубка и сортирование щепы;

— промывка щепы;

— пропитка щепы;

— пропарка;

— двухступенчатый размол;

— промывка массы;

— двухступенчатое сортирование и очистка;

— переработка отходов;

— отбелка массы;

— промывка беленой массы;

— сгущение и хранение массы;

— сушка при производстве товарной ХТММ;

— упаковка;

— рекуперация тепла. 65-70% энергии, расходуемой на размол, может быть регенерировано в виде чистого пара.

Технологическое оборудование для производства ХТММ выпускают ряд зарубежных фирм («Sunds Defibrator», «Andritz Sprout-Bauer», «FMW»). Созданием отечественных установок занимается АО «Петрозаводскмаш». Мощность поточной линии 100 тыс. т в год ХТММ (290-300 т/сут).

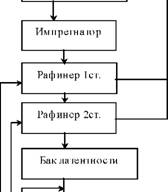

Принципиальная схема производства RTS-ХТММ показана на рис. 1.

|

Очистка воды |

|

Пропарка |

Щепа

Подготовка древесного сырья

Отходы

Промывка щепы

Пар на использование

Рекуперация тепла

|

Пропитка (импрессфайнер)

|

|

Н2О2 |

|

Бассейн массы |

|

Сор |

Тирование 1 ст. |

|

Г |

|

|

Сортирование 2ст. |

|

Сортирование отходов |

|

Промывка |

|

Бак фильтрата |

NaOH

На сушку или пр-во бумаги

Узел подготовки химикатов

|

Н2О2

Шнековый пресс Бак фильтрата |

На очистные — >•

Рис. 1. Принципиальная схема производства RTS-ХТММ

Процесс достаточно экологичен. Выбросы в атмосферу обусловлены применением сульфита натрия при обработке щепы, а также сжиганием топлива. Выбросы в атмосферу при производстве ХТММ содержат метанол, ацетон, этанол, скипидар, сернистый ангидрид и образуются на стадиях промывки, пропарки и размола. Загрязненный пар отводится через циклоны на установку рекуперации тепла к паропреобразователю, где конденсируется, а несконденси — ровавшаяся часть подается на конденсатор прямого контакта и затем выбрасывается в атмосферу. Количество выбросов незначительно: метанол — 0,00 000 275 т/т, этанол — 0,0 000 255 т/т, ацетон — 0,0 000 255 т/т, скипидар — 0, 000 306 т/т, сернистый ангидрид — 0, 000 267 т/т. При производстве товарной ХТММ выбросы от аэрофонтанной сушилки составят: сернистый ангидрид — 0,0 015т/т, двуокись азота — 0,0 001 883 т/т, окись углерода — 0,00 000 068 т/т, зола мазутная — 0,00 000 566 т/т. Дополнительно образуются выбросы вредных веществ при сжигании топлива в котельной, зависящие от вида топлива. Сани — тарно-защитная зона составляет 500 м.

В целях сокращения водопотребления и водоотведения технологией предусматривается оборотное водоснабжение с коэффициентом оборачиваемости 0,92. Сточные воды от производства ХТММ содержат взвешенные вещества — 863,8мг/л ХТММ, 34,5 мг/л — аэрофонтанная сушка, растворенные органические вещества (БПК5= 5 689,5 мг/л ХТММ, 842,8 мг/л- аэрофонтанная сушка,), метанол — 25,32 мг/л, формальдегид 0,62 мг/л, минеральные вещества — 7 448 и 1 095 мг/л соответственно по ХТММ и сушке. Необходима очистка сточных вод, включающая механическую и биологическую очистку. Осадок от очистных сооружений обрабатывается в аэробных минерализаторах и складируется на иловых площадках. Кора и древесные отходы от окорки сжигаются в котельной.

Основные удельные показатели:

Расход древесного сырья 2, 897 пл. м3/т, мазута — 0, 123 т/т, соды каустической — 0,08 351 т/т, аммиачной воды — 0,01 190 т/т, двуокиси серы (100 % жидкая) — 0,01 531 т/т, перекиси водорода 35 % — 0,02 551 т/т, силиката натрия — 0,02 041 т/т, электроэнергии — 2 830 кВт-ч/т, воды — 3,48/10 м /т. Полная себестоимость — 8 015р./т (258 $). Чистая прибыль ориентировочно может составить 27,3 $. Срок окупаемости — около 7,5 — 10 лет.

При производстве 100 000 тонн товарной ХТММ в год численность работающих составит 480 человек.

По данным фирмы «Sunds Defibrator» и зарубежных аналитиков цена хвойной беленой ХТММ составляет 75 — 80 % от стоимости сульфатной целлюлозы, небеленая — на 15 — 20 % дешевле беленой. Т. о. цена 1 т хвойной беленой ХТММ может составлять 300 — 350 $ США, небеленой 240 — 280 $ США.

Товарная ХТММ может быть использована на Уссурийском КТК вместо целлюлозы и частично макулатуры в производстве тарного картона, на Красноярском ЦБК и Холмском ЦБЗ в производстве газетной и писчепечатной бумаг, для планируемого производства картона в г. Амурске. Исследованиями ФГУП "Сибгипробум" рынки сбыта в странах Азии и Тихоокеанского региона оценены в 300-400 тыс. т.

Маркетинговые исследования, выполненные ФГУП "Сибгипробум" по газетной бумаге, показали возможное потребление ее на 2005 г по Дальневосточному экономическому району. 32,1 тыс. т, по Восточно-Сибирскому — 69,2 тыс. т, по Восточной Сибири и Дальнему Востоку — 101,3 тыс. т соответственно. Прогнозируемое увеличение спроса к 2010 г. — почти в 1,5 раза.

Опубликовано в рубрике

Опубликовано в рубрике