Продаем и монтируем оборудование для производства топливного брикета из опилок, , щепы, комбикормов, травы, торфа, лузги подсолнуха, шелухи гречки, и других сельхоз отходов на базе сушильного комплекса АВМ-065 (сушилка барабанного типа СБ) и брикетировочного экструдэра производительной мощностью 500, 1000 кг /час. Проводим пусконаладочные работы, обучаем персонал грамотной работе на автоматической полосы брикетирования биомассы. Даем гарантию и исполняем гарантийное и послегарантийное сервис.

Описание полосы брикетирования опилок и др. биомассы производительной мощности до 500, 1000 кг/час.

Комплектация полосы

Мощность

электродвигателей кВт

Загрузочный бункер с виброситом

0,5-3

Скребковый транспортёр

2,5

Топливное оборудование

0,5-3

Привод сушильного барабана

5,5

Главный циклон транспортировки сырья

18,5

Дозатор головного циклона

1,5-2,2

Молотилка молотковая

22-55

Циклон отвода и подачи готового сырья на брикетирование

5,5

Дозатор циклона отвода и подачи готового сырья

1,1

Брикетирующий прес (экструдэр)

50

Комплектуем автоматические брикетирующие полосы пресами разной производительной мощности и различных методов пресования производительностью до 1 т/ч.

Значимая часть отходов лесопильной и деревообрабатывающей индустрии, включая отходы окорки, по той либо другой причине не находит технологического внедрения и вывозится на свалку, загрязняя окружающую среду. Один из простых и более действенных методов подготовки древесных отходов к утилизации — их брикетирование способом прессования на нашей полосы для брикетирования биомассы.

Утилизация опилок и отходов — это узкий технологический процесс, способный перевоплотить ваше деревообрабатывающее создание в экологически незапятнанный, безотходный, высокорентабельный бизнес.

Энерго препядствия всем отлично известны. Потребности вырастают, природные ресурсы сокращаются. Применение новых, других источников энергии должно обеспечивать наши потребности с большей эффективностью, с большей отдачей.

Брикетирование позволяет в 4 — 8 раз повысить эффективность использования транспортных емкостей при перевозке отходов, что обеспечено уплотнением в 6 — 12 раз опилок и стружки — отходов деревообработки, также, травы, лузги подсолнуха, гречаной шелухи и др. – сельхоз отходов.

В критериях неизменного роста цен на энергоэлементы (каменный уголь, природный газ, природный газ, нефть) потребность в топливных брикетах стала возрастать. При сгорании теплотворная способность обыденных древесных брикетов составляет 4000 — 4400, а брикетов из коры — 4500 — 6000 ккал/кг.

Немаловажное значение имеет и экологический нюанс препядствия: не считая того, что экономически отлично решается неувязка чистки местности от отходов, брикеты из древесных отходов и коры фактически не содержат серы и имеют высшую обскурантистскую способность, потому в продуктах их сгорания отсутствуют сернистый и серный газы, а содержание окиси углерода мало. Не считая того, зола от сжигания брикетов, составляющая 0,3 — 1 % общей массы, обладает качествами действенного калийного удобрения, а каменноугольная зола токсична.

Брикетирование отходов на нашем оборудовании , на базе сушки АВМ, для деревообрабатывающих производств позволяет получить потрясающий источник энергии без загрязнения среды, а отходы от их сжигания являются красивым «энергетическим источником» для жизни и роста окружающих нас растений.

Топливные брикеты могут употребляться для отопления пассажирских вагонов, в домашних печах и каминах, также в промышленных котельных и ТЭЦ.

Короткое описание технологии брикетирования, базисной комплектации оборудования для брикетирования, в какой употребляется сушильный комплекс барабанного типа АВМ (СБ) и экструдера ЕВ-350.

Со склада транспортером неподготовленное сырье поступает в сушку .

Принцип деяния сушилки барабанного типа СБ, АВМ, заключается в том, что теплогенератором вырабатывается нужная для испарения воды энергия, которая и подводится к увлажненной щепе. Вид теплогенератора выбирается исходя из нужной мощности и имеющегося теплоносителя (дрова, кора, опилки, древесная щепа, брикеты и пеллеты из дерева ,травы, шелухи подсолнечника, уголь и др. горючее). Дальше подогретый сухой воздух при помощи вентилятора подается в камеру сушки, устройство которой позволяет более правильно распределять воздушные потоки и тем с наименьшими потерями тепла испарять нужную воду. Мокроватый воздух на выходе проходит через циклон, где оседает высушенный материал, и дальше через дымопровод в атмосферу.

В барабанной сушилке сырье досушивается до влажности меньше 8%. Нужно осознавать, что излишнее иссушение либо сушка сырья с фракцией меньше 2 мм приводит к испарению из сырья природного полимера – лигнина (нужного для спекания-склеивания поверхностного слоя брикета). Сам по для себя лигнин находится в достаточных количествах в любом виде древесной породы (не считая коры), шелухе семян, траве, костре льна и даже в скорлупе грецкого орешка и т.п. Его спекание в брикете обеспечивает изоляцию брикета от доступа атмосферной воды и высшую твердость (принципиально при хранении и транспортировке).

Читать подробнее о сушильном комплексе барабанного типа.

Сушить сырье нужно конкретно перед брикетированием, потому-что, как указывает практика, опилки, высушенные до 8%, за день набирают до 15-20% воды.

Мы, ПП Биопалыво, продаем линию сушки опилок, скомплектованную на базе сушильного барабана АВМ-0,65 производительностью до 1000 кг/ч.

После сушки сырье, без прибавления каких-то дополнительных компонент, подается в приемный бункер экструдера, из которого при помощи винтообразного питателя (с регулируемой подачей) поступает в рабочий орган.

В рабочем органе сырье в течении 60-80 секунд спрессовывается, обрабатывается высочайшим давлением до 60 атмосфер, и температурой 160-350 ?С (при помощи 6 нагревательных частей – 12 кВт). В процессе таковой обработки происходит выгорание 2-3% сырья с выделением дыма (выводится через технологическое отверстие в создаваемом брикете) и спекание лигнина в поверхностном слое брикета на глубину 3-5 мм.

При влажности сырья выше 8%, в зоне загрузки рабочего органа из-за высочайшей температуры формируется «паровая пробка», которая приводит к выстреливанию сырья из рабочего органа без формирования брикета.

При недостающем содержании лигнина в сырье, сформированный брикет выходит из выходного отверстия рабочего органа и сходу разваливается на кусочки.

Если сырье было подготовлено верно, сформированный безразмерный (по длине) брикет сечением 50?50 мм поступает в делитель брикетов. В делителе, с помощью ножей на консольном валу, происходит деление брикета на кусочки длиной 75, 150 либо 300 мм и отвод дыма из рабочего органа.

Экструдер ЕВ-350 50

Технические свойства

Характеристики

Значение

Производительность до кг/час

500

Влажность сырья на входе в экструдэр, %

4-8

Фракция начального сырья, мм

2-10

Потребляемая мощность (в том числе нагреватель)кВт/час менее

46.4

Потребляемая мощность нагревателя, кВт/час менее

7.2

Потребление электроэнергии за один час работы, кВт менее

38

Удельное потребление электроэнергии, кВт*ч/кг, менее

0.1

Длина (с делителем брикетов), мм

3800

Ширина, мм

1200

Высота, мм

2250

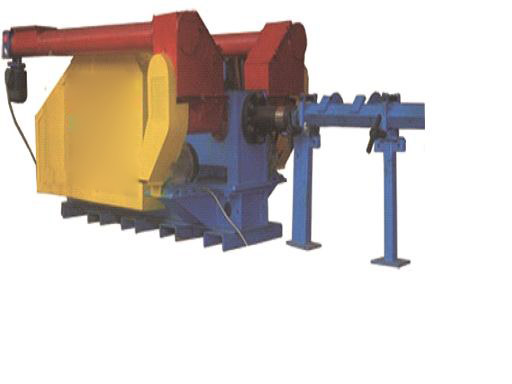

Машина брикетировочная В-80

Брикетировочная машина В-80 созданная для производства брикета прохладным методом пресования (nestro) из тырсы (опилок), лузги подсолнуха, травы, отходов переработки кукурузы, льна, и др. разных биоотходов.

Технические свойства

1. Производительность (кг/ч.)

— для соломы 600-900

— для опилок 900-110

— для подсолнечных семян 700-900

2. Поперечник брикета (мм.) 80

3. Плотность брикета 1.2-1.4

4. Длина брикета случайная

5. Допустимая влажность материала (%) 12-17

6. Рабочий ресурс до подмены втулки (т.) 80-300

7. Мощность мотора головного привода (кВт)

— для опилок 37

— для травы, подсолнуха 30

8. Мощность мотора подачи материала в зону сжатия (кВт.) 2 шт по 4 кВт

9. Мощность мотора отбора материала из наполнителя (кВт) 2 шт по 1.1 кВт

10. Число ходов ползуна в мин. 220

11. Габаритные размеры (мм.)

— длина 3850

— ширина 1600

— высота 1150

12. Масса (кг.) 4530

Опубликовано в рубрике

Опубликовано в рубрике  Теги:

Теги: