Разработка производства различных видов биотоплива

Топливные гранулки

В базе технологии производства топливных гранул, как и топливных брикетов лежит процесс прессования размельченных отходов древесной породы, травы, лузги и др.

Сырьё (опилки, трава и т.д.) поступает в молотилку, где измельчаются до состояния муки. Приобретенная масса поступает в сушилку, из неё — в пресс-гранулятор, где древесную муку прессуют в гранулки. Сжатие во время прессовки увеличивает температуру материала, лигнин, находящийся в древесной породе размягчается и склеивает частички в плотные цилиндрики.

На создание одной тонны гранул уходит 3—5 кубометров древесных отходов естественной влажности. Готовые гранулки охлаждают, пакуют в огромные биг-бэги (по несколько тонн) либо маленькую упаковку от нескольких кг до нескольких 10-ов кг. Различают промышленные (доставляются насыпью без упаковски либо в биг-бэгах) и потребительские гранулки (в маленькой расфасовке, направленные на личных и маленьких промышленных потребителей).

Древесные топливные гранулки (пеллеты, ДТГ) – это маленькие цилиндрические упрессованные древесные изделия поперечником 4-12 мм, длиной 20-50 мм, переработанные из высушенных остатков деревообрабатывающего и лесопильного производства: опилки, стружка, древесная мука, щепа, древесная пыль и т.д. Гранулки употребляются в котлах для получения термический и электронной энергии методом сжигания.

Преимуществом использования древесных гранул перед другими видами горючего является:

- понижение вредных выбросов в атмосферу: древесное биотопливо признано СО2 – нейтральным, т.е. при его сжигании количество выделяемого углекислого газа в атмосферу не превосходит объем выбросов, который бы образовался методом естественного разложения древесной породы (см. табл.1);

- бoльшая теплотворная способность: по сопоставлению со щепой и с кусковыми отходами древесной породы. Энергосодержание 1-го килограмма древесных гранул соответствует 0,5 литра водянистого дизельного горючего; древесные гранулки не уступают по теплотворной возможности ни углю, ни мазуту (см. табл.2);

- низкая цена по сопоставлению и дизтопливом и отоплением электричеством,

- чистота помещения, в каком установлен котел,

- возможность автоматизации котельных.

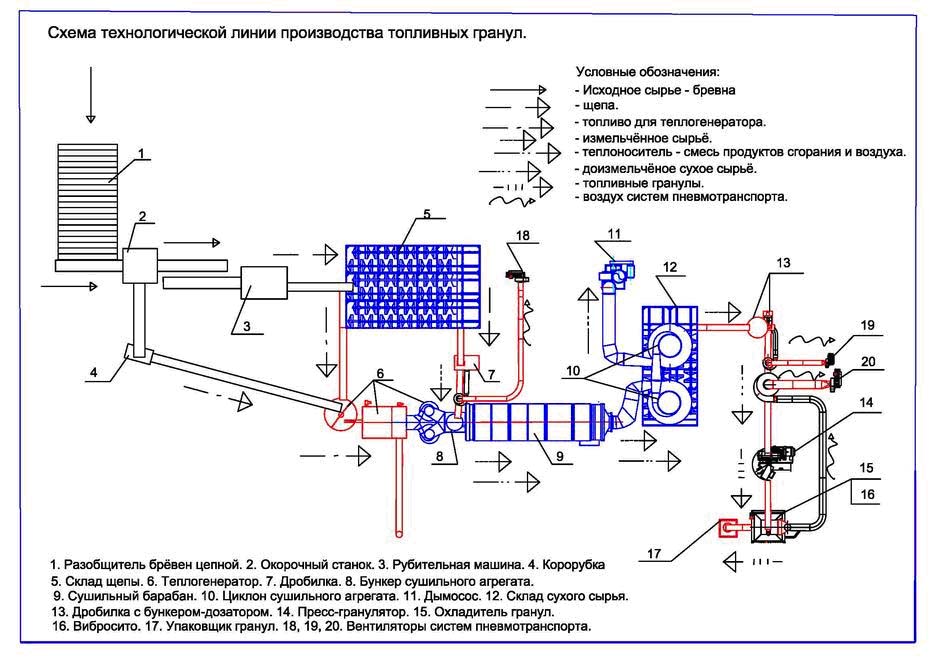

Разработка производства древесных топливных гранул

Расстановка оборудования на каждом предприятии может быть различная. Но принципы – общие с момента появления разработка производства пеллет в 1947 году. Сам по для себя процесс гранулирования — пеллетизации происходит в особых кольцевых штампах (пресс-формах) вращающимися роторными вальцами, которые впрессовывают в бессчетные отверстия — фильеры пресс-формы, активизированное паром размельченное древесное сырье, после этого, срезанные с внешней стороны штампа особым ножиком гранулки, должны быть охлаждены и разделены от маленьких частиц.

Весь процесс производства условно можно поделить на несколько шагов:

• Измельчение

• Сушка

• Доизмельчение

• Водоподготовка

• Прессование

• Остывание

• Фасовка и упаковка

Разглядим подробнее каждый шаг производства:

• Измельчение древесного сырья. Рубительные машины (Молотилки) размельчают древесное сырьё до фракции с размерами менее 25х25х2 мм для предстоящей сушки. Идеальнее всего для понижения энергозатрат на сушку размельчать до более маленькой фракции.

• Сушка. Древесное сырье перед прессованием обязано иметь влажность 10 % ± 2 %. Сырье с большей либо наименьшей влажностью просит дополнительного увлажнения либо дополнительной сушки. Сушилки делятся на два типа: барабанного и ленточного. Ленточного типа: дороже, но безопасней. По типу используемого сушильного агента они разделяются на сушилки на топочных газах, жарком воздухе и водяном паре. По типу используемого вида горючего для производства ДТГ: газовые и на древесных отходах.

• Доизмельчение сухого сырья. Для устойчивой работы пресса входная фракция должна быть менее 4 мм. Такую фракцию может обеспечить молотковая мельница, стружечный станок либо дезинтегратор.

• Водоподготовка. Сырье с влажностью наименее 8% плохо поддается прессованию, потому требуется, устройство дополнительного увлажнения сырья. Идеальный вариант — это шнековые смесители, имеющие возможность подачи воды либо пара. Пар используют для понижения прочности и роста пластичности древесного сырья жестких пород. Прессы неких производителей из-за конструктивных особенностей не требуют прибавления пара. Некие используют пар для старенького, слежавшегося сырья, но таким сырьем трудно получить гранулки неплохого свойства.

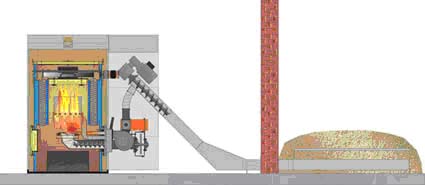

В базе всего процесса гранулирования либо в сердечко его находится пресс. Сейчас существует несколько 10-ов производителей прессов из различных государств мира (CPM, Andritz, Salmatec, Amandus Kahl, Buhler, Munch и многие другие).

Многие прессы конструктивно различаются по видам матриц:

Многие прессы конструктивно различаются по видам матриц:

— пресс с круглой матрицей

— пресс с плоской матрицей.

Пресс с круглой матрицей разрабатывался для комбикормовой, пищевой и хим индустрии. А пресс с плоской матрицей вначале для утилизации промышленных и бытовых жестких отходов. На сегодня прессы обеих модификаций, применяемые в гранулировании, работают по схожему принципу. Бегущие катки делают контактное напряжение смятия сырья на матрице, и через отверстия в матрице продавливают сырье, которое обрезается ножиками.

Прессы выполнены из особо крепких материалов с жесткими массивными корпусами. Матрица и катки сделаны из особых закаленных износоустойчивых сплавов.

Гранулирование древесной породы, как материала имеющего высшую плотность, просит завышенного усилия для прессования. При прессовании происходит уплотнение древесного сырья до 3 раз. Удель

Опубликовано в рубрике

Опубликовано в рубрике  Теги:

Теги: